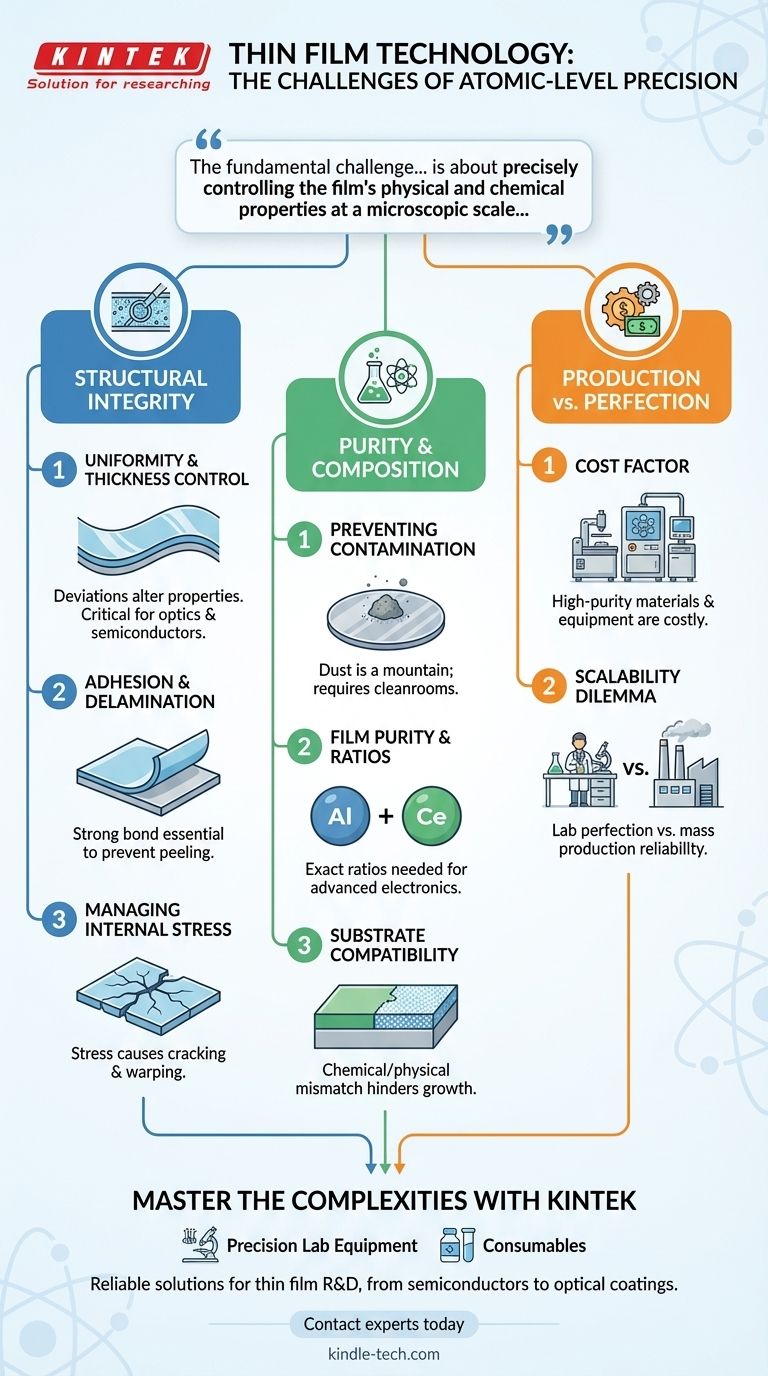

Работа с тонкими пленками — это игра на точность на атомном уровне. Основные проблемы вращаются вокруг контроля структуры пленки, ее чистоты и физической связи с поверхностью, на которую она наносится. Ключевые трудности включают достижение идеальной однородности толщины, обеспечение прилипания пленки без отслаивания, управление внутренним напряжением, которое может вызвать растрескивание, и предотвращение микроскопического загрязнения, и все это при попытке сохранить масштабируемый и экономически эффективный процесс.

Основная проблема технологии тонких пленок заключается не просто в создании тонкого слоя материала. Она заключается в точном контроле физических и химических свойств пленки в микроскопическом масштабе, чтобы обеспечить ее надежную и стабильную работу с подложкой, на которой она находится.

Проблема структурной целостности

Физическая структура тонкой пленки и ее связь с подложкой определяют ее долговечность и производительность. Дефекты в этой области являются наиболее частыми причинами отказов.

Достижение однородности и контроля толщины

Свойства пленки напрямую связаны с ее толщиной. Даже незначительные изменения по всей поверхности могут полностью изменить ее электрические, оптические или механические характеристики.

В таких применениях, как оптические покрытия или полупроводники, отклонение всего на несколько нанометров может сделать устройство непригодным для использования.

Обеспечение надлежащей адгезии

Связь между тонкой пленкой и подложкой должна быть исключительно прочной. Если пленка плохо прилипает, она может отслаиваться или шелушиться — это отказ, известный как расслаивание (отслоение).

Это критически важный аспект для твердых покрытий на режущих инструментах или защитных слоев на электронике, где пленка подвергается физическим нагрузкам.

Управление внутренним напряжением и деформацией

Напряжение естественным образом накапливается внутри пленки в процессе нанесения. Это может быть вызвано несовпадением коэффициентов теплового расширения пленки и подложки или самими условиями нанесения.

Чрезмерное внутреннее напряжение может привести к растрескиванию, деформации или потере адгезии пленки, что ставит под угрозу весь компонент.

Проблема чистоты и состава

Химический состав пленки так же важен, как и ее физическая структура. Загрязнители или неправильное соотношение материалов могут полностью свести на нет предполагаемую функцию пленки.

Предотвращение загрязнения

В масштабе тонких пленок одна пылинка — это гора. Любая нежелательная частица или химическая примесь может нарушить рост пленки, создавая дефекты, которые подрывают ее производительность.

Именно поэтому большинство процессов нанесения тонких пленок происходит в строго контролируемых средах, таких как чистые комнаты или вакуумные камеры.

Поддержание чистоты и состава пленки

Для пленок, изготовленных из сплавов или сложных материалов, достижение точного химического соотношения имеет решающее значение. Это особенно актуально для передовой электроники, такой как светодиоды или полупроводники.

Небольшое отклонение в составе может резко изменить свойства материала, не позволяя ему функционировать в соответствии с замыслом.

Обеспечение совместимости с подложкой

Подложка — это не пассивная поверхность; это активный участник создания пленки. Материал пленки должен быть химически и физически совместим с поверхностью, на которую он наносится.

Проблемы, такие как плохое химическое связывание или несовпадение кристаллической структуры, могут помешать правильному формированию пленки, что приведет к плохой адгезии и производительности.

Понимание компромиссов: производство против совершенства

Создание безупречной тонкой пленки в лаборатории — это одно, а ее воспроизводимое изготовление для тысяч единиц — совсем другое. Практические проблемы производства значительны.

Фактор стоимости

Оборудование, необходимое для нанесения высококачественных тонких пленок, такое как вакуумные системы, и сами материалы высокой чистоты по своей сути дороги.

Баланс между требуемым качеством пленки и стоимостью производства — это постоянная инженерная задача.

Дилемма масштабируемости

Процесс, который создает идеальную пленку на небольшом лабораторном образце, может быть сложным или экономически нецелесообразным для масштабирования до массового производства.

Инженеры постоянно ищут инновационные методы нанесения, которые были бы не только точными, но и быстрыми, надежными и экономически эффективными в промышленных масштабах.

Приоритизация усилий в зависимости от применения

Наиболее критичные проблемы полностью зависят от конечного сценария использования пленки.

- Если ваш основной фокус — оптические покрытия: Ваш успех зависит от абсолютной точности в контроле толщины и однородности для управления отражением и прохождением света.

- Если ваш основной фокус — полупроводниковые приборы: Не подлежащими обсуждению факторами являются чистота, предотвращение загрязнения и точный состав для обеспечения правильных электронных свойств.

- Если ваш основной фокус — механические твердые покрытия: Вы должны уделять первоочередное внимание адгезии и управлению внутренним напряжением, чтобы предотвратить расслаивание и растрескивание под физической нагрузкой.

Успех в технологии тонких пленок заключается в овладении тонким взаимодействием между материалом, подложкой и процессом нанесения.

Сводная таблица:

| Категория проблемы | Ключевые трудности | Влияние на применение |

|---|---|---|

| Структурная целостность | Однородность, адгезия, внутреннее напряжение | Отказ устройства, расслаивание, растрескивание |

| Чистота и состав | Загрязнение, химические соотношения, совместимость с подложкой | Ненадежная производительность, измененные свойства материала |

| Производство и масштабируемость | Высокая стоимость, масштабируемость процесса | Экономическая целесообразность массового производства |

Освойте сложности нанесения тонких пленок в вашей лаборатории. Проблемы достижения идеальной однородности, адгезии и чистоты требуют надежного, высокопроизводительного оборудования. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для всех ваших потребностей в исследованиях и разработке тонких пленок.

Свяжитесь с нашими экспертами сегодня, чтобы найти правильное решение для вашего конкретного применения, будь то полупроводники, оптические покрытия или механические твердые покрытия.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Высокопроизводительная лабораторная сублимационная сушилка для исследований и разработок

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий