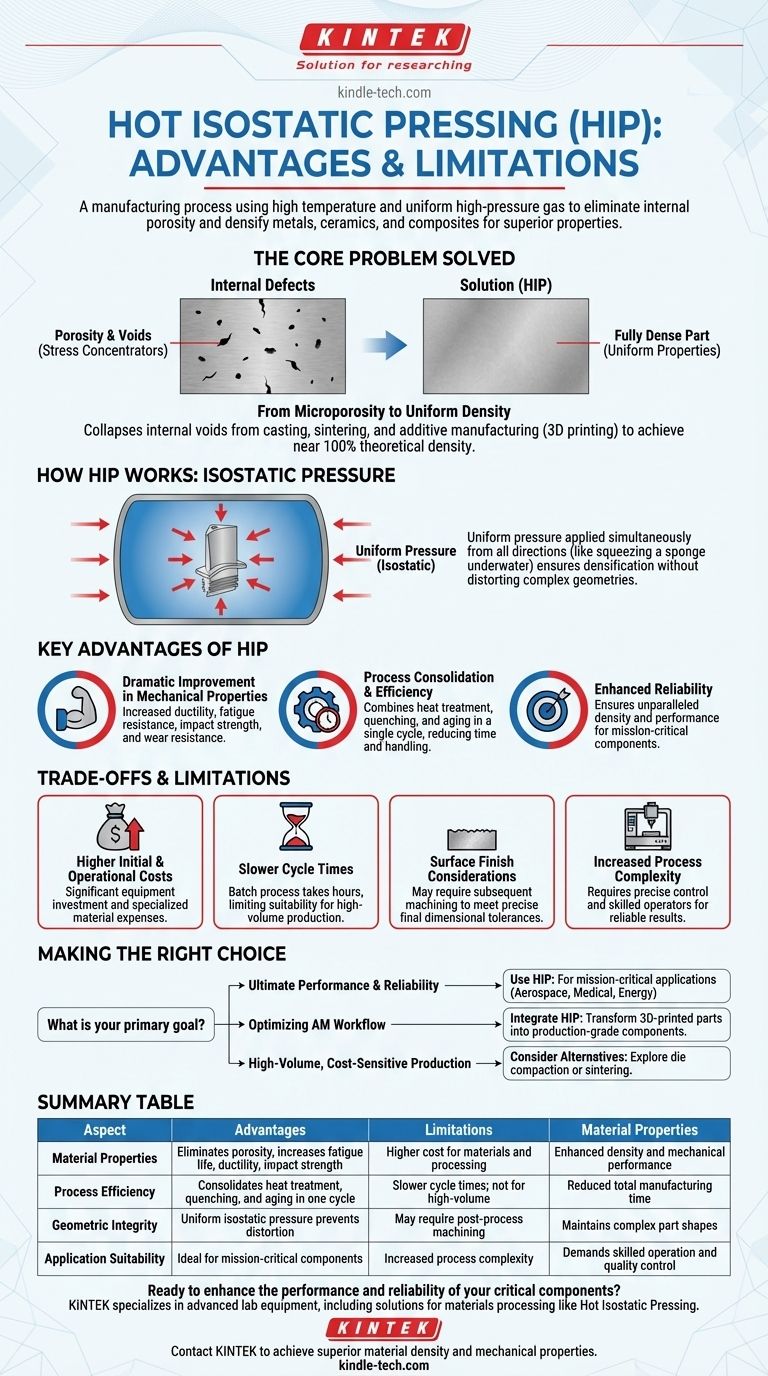

По сути, горячее изостатическое прессование (ГИП) — это производственный процесс, который использует высокую температуру и равномерное высокое давление газа для устранения внутренней пористости и улучшения свойств металлов, керамики и композитов. Он действует как этап «исцеления», уплотняя компоненты до почти 100% теоретической плотности, что резко повышает их механические характеристики и надежность.

Решение об использовании горячего изостатического прессования — это не вопрос постепенного улучшения; это стратегический выбор для применений, где максимальная целостность материала не подлежит обсуждению. Оно обменивает более высокую стоимость и сложность процесса на непревзойденную плотность, усталостную долговечность и производительность в критически важных компонентах.

Основная проблема, которую решает ГИП: внутренние дефекты

Детали, изготовленные литьем, спеканием или аддитивным производством, часто содержат микроскопические внутренние пустоты или дефекты. Эти дефекты действуют как концентраторы напряжений, становясь точками зарождения трещин и конечного разрушения детали.

От микропористости до равномерной плотности

В литых деталях микропористость вызвана захватом газа или усадкой во время затвердевания. ГИП подвергает компонент температуре, достаточной для придания ему пластичности, и давлению газа, превышающему его предел текучести, физически схлопывая эти внутренние пустоты.

В результате получается полностью плотная деталь с однородной структурой зерна и значительно улучшенными механическими свойствами.

«Исцеление» аддитивно изготовленных деталей

Аддитивное производство (3D-печать) создает детали слой за слоем, что может привести к неполному сплавлению между слоями или захваченной газовой пористости. ГИП исключительно эффективно для соединения этих слоев и закрытия внутренних пор, превращая деталь почти конечной формы в полностью консолидированный, высокопроизводительный компонент.

«Как»: объяснение изостатического давления

Ключевым моментом является «изостатический» характер давления. В отличие от одноосного прессования, которое сжимает деталь с одного или двух направлений и создает внутреннее трение, ГИП прикладывает равномерное давление со всех направлений одновременно.

Представьте, что вы сжимаете губку под водой — давление одинаково со всех сторон. Это гарантирует, что деталь уплотняется равномерно, без искажения ее общей геометрии, независимо от ее сложности.

Ключевые преимущества интеграции ГИП

Интеграция ГИП в производственный процесс дает преимущества, выходящие далеко за рамки простого удаления пор. Это преобразующий процесс, который улучшает как саму деталь, так и график производства.

Резкое улучшение механических свойств

Устраняя внутренние дефекты, ГИП обеспечивает значительный и измеримый прирост производительности материала. Это включает повышение пластичности, усталостной долговечности, ударной вязкости и износостойкости.

Это позволяет инженерам разрабатывать компоненты, которые легче, прочнее и надежнее в экстремальных условиях эксплуатации.

Консолидация и эффективность процесса

Современные системы ГИП могут объединять несколько этапов термической обработки в один цикл. Деталь может пройти термообработку, закалку и старение внутри установки ГИП сразу после цикла уплотнения.

Эта консолидация может резко сократить общее время производства, энергопотребление и обработку материалов, что приведет к более эффективному общему рабочему процессу.

Понимание компромиссов и ограничений

Несмотря на свою мощь, ГИП не является универсальным решением. Его преимущества необходимо сопоставлять с присущими ему затратами и требованиями процесса.

Более высокие начальные и эксплуатационные расходы

Оборудование для ГИП представляет собой значительные капиталовложения. Кроме того, процесс часто требует использования специализированных порошков высокой чистоты или тщательной предварительной обработки, что увеличивает эксплуатационные расходы.

Более длительное время цикла

По сравнению с традиционными методами, такими как штамповка или экструзия, ГИП является периодическим процессом с более длительным временем цикла. Загрузка, повышение давления, нагрев, выдержка, охлаждение и выгрузка могут занять несколько часов, что ограничивает его использование для крупносерийных, недорогих деталей.

Соображения по качеству поверхности

Гибкая оснастка или контейнер, используемые в некоторых процессах ГИП, могут привести к менее точной чистоте поверхности по сравнению с механическим прессованием. Следовательно, критические поверхности часто требуют последующей механической обработки для достижения окончательных допусков по размерам, что добавляет еще один этап и стоимость к производству.

Повышенная сложность процесса

Эксплуатация системы ГИП требует точного контроля над высоким давлением, температурой и газовой средой. Это требует квалифицированных операторов и надежных систем контроля качества для обеспечения повторяемых и надежных результатов.

Принятие правильного решения для вашей цели

Решение о внедрении ГИП полностью зависит от требований к производительности и экономических ограничений вашего компонента.

- Если ваш основной фокус — максимальная производительность и надежность: Используйте ГИП для критически важных компонентов в аэрокосмической, медицинской имплантации или энергетике, где отказ может быть катастрофическим.

- Если ваш основной фокус — оптимизация рабочего процесса аддитивного производства: Интегрируйте ГИП для преобразования 3D-печатных металлических деталей из почти конечной формы в полностью плотные компоненты производственного класса.

- Если ваш основной фокус — крупносерийное, чувствительное к стоимости производство: Рассмотрите альтернативы, такие как традиционная штамповка или спекание, поскольку стоимость и время цикла ГИП могут быть неоправданными.

В конечном счете, правильное использование горячего изостатического прессования — это стратегическое решение инвестировать в надежность материала.

Сводная таблица:

| Аспект | Преимущества | Ограничения |

|---|---|---|

| Свойства материала | Устраняет пористость, увеличивает усталостную долговечность, пластичность и ударную вязкость. | Более высокая стоимость материалов и обработки. |

| Эффективность процесса | Объединяет термообработку, закалку и старение в один цикл. | Более медленное время цикла; не подходит для крупносерийного производства. |

| Геометрическая целостность | Равномерное изостатическое давление предотвращает искажение сложных форм. | Может потребоваться постобработка для точной чистоты поверхности. |

| Применимость | Идеально подходит для критически важных компонентов в аэрокосмической, медицинской и энергетической отраслях. | Повышенная сложность процесса требует квалифицированных операторов и надежного контроля качества. |

Готовы повысить производительность и надежность ваших критически важных компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для обработки материалов, такие как горячее изостатическое прессование. Наш опыт помогает лабораториям и производителям достигать превосходной плотности материала и механических свойств. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши критически важные применения с точностью и надежностью.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Является ли горячее изостатическое прессование термообработкой? Руководство по его уникальному термомеханическому процессу

- Что такое процесс обработки материалов методом ГИП? Достижение почти идеальной плотности и надежности

- Сколько энергии потребляет горячее изостатическое прессование? Откройте для себя чистую экономию энергии в вашем процессе

- Какое давление используется при горячем изостатическом прессовании? Достижение полной плотности и превосходных характеристик материала

- Каковы компоненты системы горячего изостатического прессования? Руководство по основному оборудованию для ГИП