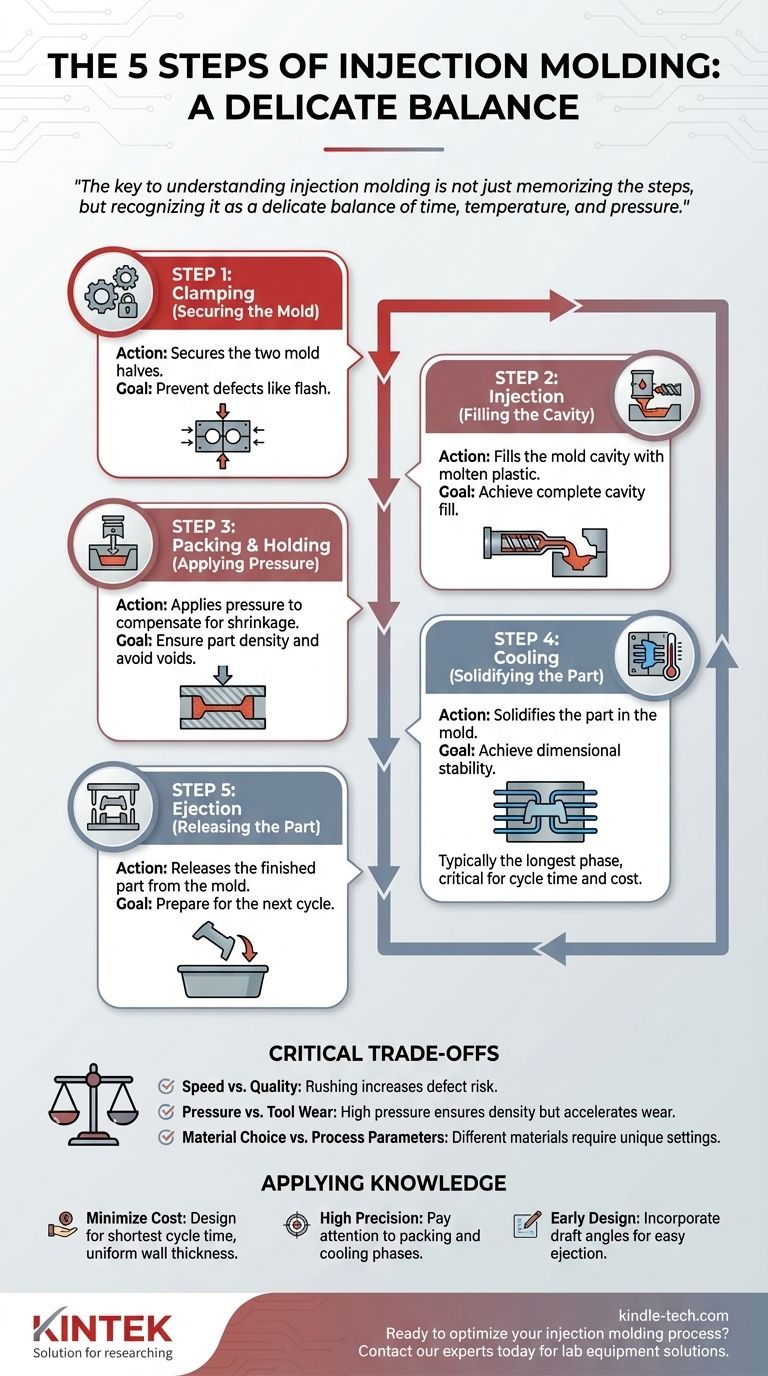

По своей сути, литье под давлением — это высокоскоростной, циклический производственный процесс для изготовления деталей в больших объемах. Процесс можно разбить на пять основных этапов: зажим формы, впрыск расплавленного пластика в полость формы, приложение давления для уплотнения материала, охлаждение детали до ее затвердевания и, наконец, выталкивание готового компонента. Каждая фаза точно контролируется для обеспечения единообразия от одной детали к другой.

Ключ к пониманию литья под давлением заключается не просто в запоминании этапов, а в признании его как тонкого баланса времени, температуры и давления. Овладение этим балансом отличает недорогую, высококачественную деталь от дефектной.

Деконструкция цикла литья под давлением

Весь процесс, от закрытия формы до выталкивания детали, называется «циклом». Продолжительность этого цикла является основным фактором, определяющим конечную стоимость детали.

Этап 1: Зажим (фиксация формы)

Прежде чем будет введен какой-либо материал, две половины формовочного инструмента должны быть надежно закрыты. Зажимной блок литьевой машины прикладывает огромную силу, удерживая форму закрытой против давления фазы впрыска.

Эта сила зажима имеет решающее значение. Если она недостаточна, расплавленный пластик может просочиться между половинами формы, создавая тонкий слой избыточного материала, называемый «облой», что является распространенным производственным дефектом.

Этап 2: Впрыск (заполнение полости)

При зажатой форме пластиковые гранулы расплавляются в цилиндре машины и продвигаются вперед возвратно-поступательным шнеком. Затем этот расплавленный пластик быстро впрыскивается в полость формы под высоким давлением.

Объем впрыскиваемого материала называется «порцией». Цель состоит в том, чтобы заполнить пустые пространства формы как можно быстрее и полнее, прежде чем пластик начнет остывать и затвердевать.

Этап 3: Уплотнение и выдержка (приложение давления)

Как только полость почти заполнена, процесс переходит от «впрыска» к «уплотнению» или «выдержке». Эта фаза, иногда называемая выдержкой, поддерживает давление на материал.

Это крайне важно, потому что при охлаждении пластик сжимается. Давление выдержки проталкивает больше материала в полость, чтобы компенсировать это сжатие, обеспечивая плотность, полную форму детали и отсутствие пустот или утяжин.

Этап 4: Охлаждение (затвердевание детали)

Форма остается закрытой, пока деталь остывает и затвердевает, принимая свою окончательную форму. В форму встроены охлаждающие каналы, по которым циркулирует вода или масло для эффективного отвода тепла от детали.

Фаза охлаждения обычно является самой продолжительной частью цикла и напрямую влияет на конечную стоимость детали. Хотя более короткое время охлаждения означает более дешевую деталь, недостаточное охлаждение может вызвать деформацию или другие дефекты.

Этап 5: Выталкивание (извлечение детали)

После затвердевания детали зажимной блок открывает форму. Механизм выталкивания, обычно состоящий из ряда штифтов или пластины, выталкивает готовую деталь из полости формы.

Затем деталь падает в сборный контейнер, и машина немедленно начинает следующий цикл, снова зажимая форму.

Понимание критических компромиссов

Процесс литья под давлением — это не просто линейная последовательность; это серия взаимосвязанных переменных, где оптимизация одной может негативно повлиять на другую. Понимание этих компромиссов необходимо для эффективного проектирования и производства деталей.

Скорость против качества

Наиболее значительный компромисс — это время цикла по сравнению с качеством детали. Ускорение фаз впрыска или охлаждения сокращает время цикла и стоимость, но значительно увеличивает риск дефектов, таких как утяжины, деформация и внутренние напряжения, которые нарушают структурную целостность детали.

Давление против износа инструмента

Более высокое давление впрыска и уплотнения может производить более плотные, более точные по размерам детали и помогать заполнять сложные элементы. Однако это высокое давление оказывает огромное напряжение на формовочный инструмент, что может ускорить износ и сократить срок службы этого очень дорогого актива.

Выбор материала против параметров процесса

Не все пластмассы одинаковы. Материал, такой как АБС, легко течет, но сильнее сжимается, в то время как материал, такой как поликарбонат, прочнее, но требует более высоких температур и давлений. Выбор материала определяет идеальные настройки для всего процесса, от температуры расплава до времени охлаждения.

Применение этих знаний в вашем проекте

Понимание пяти этапов позволяет принимать более обоснованные решения при проектировании детали для производства.

- Если ваша основная цель — минимизировать стоимость детали: Ваша цель — спроектировать деталь для максимально короткого времени цикла, что означает обеспечение равномерной толщины стенок для быстрого, равномерного охлаждения.

- Если ваша основная цель — достижение высокой точности и качества: Уделите пристальное внимание фазам уплотнения и охлаждения, поскольку достаточное время здесь критически важно для стабильности размеров и предотвращения косметических дефектов.

- Если вы находитесь на ранней стадии проектирования: Проектируйте с учетом этапа выталкивания, включая уклоны (небольшие конусности на стенках детали), чтобы обеспечить легкое извлечение детали из формы без повреждений.

Проектируя деталь, которая эффективно проходит каждый этап цикла, вы напрямую контролируете ее конечную стоимость и качество.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Зажим | Фиксирует две половины формы | Предотвращение дефектов, таких как облой |

| 2. Впрыск | Заполняет полость формы расплавленным пластиком | Достижение полного заполнения полости |

| 3. Уплотнение/Выдержка | Прикладывает давление для компенсации усадки | Обеспечение плотности детали и предотвращение пустот |

| 4. Охлаждение | Затвердевает деталь в форме | Достижение стабильности размеров |

| 5. Выталкивание | Извлекает готовую деталь из формы | Подготовка к следующему циклу |

Готовы оптимизировать процесс литья под давлением? Правильное лабораторное оборудование имеет решающее значение для тестирования материалов, проверки конструкции деталей и обеспечения контроля качества перед полномасштабным производством. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения баланса времени, температуры и давления для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут повысить эффективность вашей лаборатории и поддержать ваш производственный успех.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Двухплитная нагревательная пресс-форма для лаборатории

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Какое преимущество у литья под давлением? Достижение крупносерийного производства с непревзойденной эффективностью

- Что такое техника формования? Руководство по производству сложных деталей в больших объемах

- В чем разница между литьем под давлением и прессованием? Руководство по выбору правильного процесса

- Каковы три основных различия между компрессионным формованием и литьем под давлением? Выберите правильный процесс для вашего проекта

- Каковы параметры, которые необходимо учитывать при выборе термопластавтомата для тонкостенного литья? Ключевые технические характеристики для высокоскоростного производства