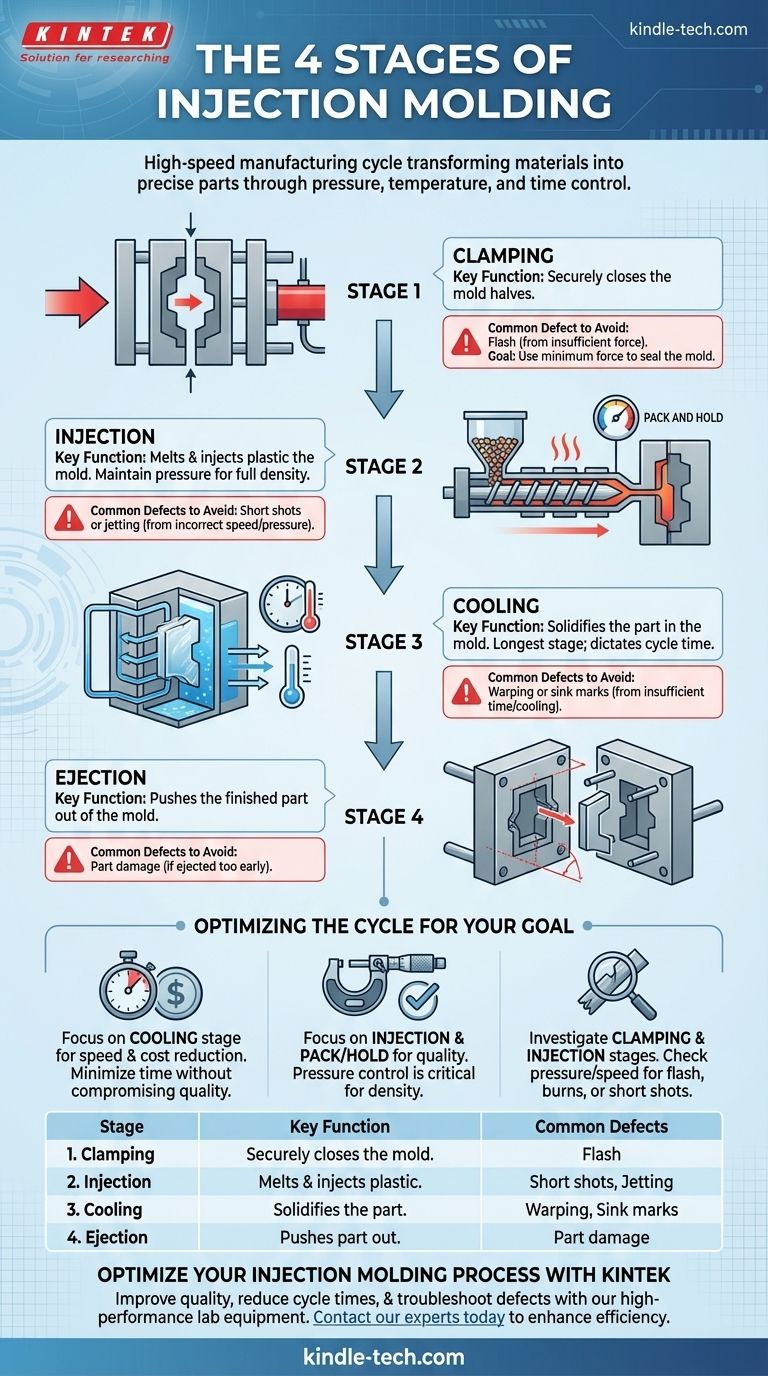

Процесс литья под давлением — это высокоскоростной производственный цикл, состоящий из четырех основных этапов: смыкание, впрыск, охлаждение и извлечение. Совместно эти этапы эффективно преобразуют первичное термопластичное или термореактивное сырье в точную, твердую деталь, обеспечивая массовое производство сложных компонентов.

Хотя четыре этапа легко назвать, они представляют собой сложное взаимодействие давления, температуры и времени. Освоение этого цикла является ключом к производству высококачественных, экономически эффективных деталей в больших масштабах, поскольку успех конечного компонента полностью зависит от точного контроля каждой фазы.

Основа: Этап 1 — Смыкание

Что такое смыкание?

Прежде чем будет впрыснут какой-либо пластик, две половины формы должны быть надежно закрыты. Узел смыкания, гидравлический или электрический, с огромной силой прижимает половины формы друг к другу.

Роль усилия смыкания

Это усилие, часто измеряемое в тоннах, не является произвольным. Оно должно быть достаточно сильным, чтобы противостоять огромному давлению впрыскиваемого расплавленного пластика, сохраняя форму плотно герметичной.

Почему это критично

Недостаточное усилие смыкания позволяет пластику просачиваться из полости формы, создавая дефект, известный как облой (заусенцы). Этот избыточный материал необходимо обрезать вручную, что увеличивает трудозатраты и приводит к отходам.

Трансформация: Этап 2 — Впрыск

Плавление и впрыск

Пластиковые гранулы подаются из бункера в нагретый цилиндр. Большой возвратно-поступательный шнек внутри цилиндра одновременно плавит пластик и транспортирует его вперед.

Как только накапливается достаточное количество расплавленного пластика («порция»), шнек действует как плунжер, быстро выталкивая материал в пустую полость формы.

Фаза «Подпитка и удержание»

После того как полость заполнена, машина переходит в фазу «подпитки» или «удержания». Давление поддерживается в течение заданного времени для введения дополнительного материала в полость.

Это критически важно для компенсации усадки материала по мере его охлаждения, гарантируя, что деталь будет полностью плотной и свободной от пустот или усадочных раковин.

Затвердевание: Этап 3 — Охлаждение

Как работает охлаждение

Как только расплавленный пластик соприкасается с внутренними поверхностями формы, он начинает остывать и затвердевать, принимая свою окончательную форму. Сама форма имеет регулируемую температуру, обычно с каналами для циркуляции воды или масла.

Самый длительный этап цикла

Этап охлаждения является самой продолжительной частью цикла литья под давлением. Он определяет общее время цикла и, следовательно, конечную стоимость детали.

Влияние на конечные свойства

Продолжительность фазы охлаждения должна быть достаточной, чтобы деталь стала достаточно твердой для извлечения без деформации или повреждения. Этот этап определяет окончательные размеры, прочность и качество поверхности компонента.

Понимание компромиссов и распространенных дефектов

Давление смыкания против облоя

Использование чрезмерного усилия смыкания приводит к потере энергии и может вызвать преждевременный износ формы. Однако слишком малое усилие приводит к облою, как объяснялось ранее. Цель состоит в том, чтобы использовать минимально необходимое усилие для удержания формы закрытой.

Скорость впрыска против дефектов

Слишком медленный впрыск может привести к тому, что пластик остынет до того, как форма будет полностью заполнена, что приведет к недоливу. Слишком быстрый впрыск может создать высокое усилие сдвига, что приведет к деградации материала или косметическим дефектам, таким как «струйность».

Время охлаждения против стоимости цикла

Это основной экономический компромисс. Более короткое время охлаждения означает более низкую стоимость детали, но увеличивает риск дефектов, таких как коробление или усадочные раковины. Процесс должен быть оптимизирован для максимально короткого времени охлаждения, которое все же соответствует всем требованиям к качеству.

Высвобождение: Этап 4 — Извлечение

Извлечение детали

После того как деталь достаточно остыла, узел смыкания открывает форму. Механизм извлечения, обычно ряд штифтов или плита, выталкивает затвердевшую деталь из полости.

Обеспечение чистого извлечения

Деталь должна быть достаточно жесткой, чтобы выдержать усилие выталкивающих штифтов без повреждений. Такие элементы, как углы выпада (небольшие конусы на стенках детали), встраиваются в деталь для обеспечения плавного и легкого извлечения из формы. После извлечения форма закрывается, и цикл начинается снова.

Оптимизация цикла для вашей цели

Понимание этих четырех этапов позволяет вам вести более продуктивные беседы с вашим производственным партнером и лучше диагностировать производственные проблемы.

- Если ваш главный приоритет — скорость и снижение затрат: Уделяйте наибольшее внимание этапу охлаждения, поскольку он обычно составляет большую часть времени цикла.

- Если ваш главный приоритет — качество деталей и точность размеров: Наиболее критичными являются этапы впрыска и подпитки/удержания, поскольку контроль давления определяет плотность детали и предотвращает дефекты.

- Если вы сталкиваетесь с косметическими дефектами: Изучите этапы смыкания и впрыска, поскольку такие проблемы, как облой, следы прогара или недоливы, часто связаны с неправильным давлением или скоростью.

Рассматривая литье под давлением как интегрированную систему, а не как четыре отдельных шага, вы сможете лучше диагностировать проблемы и достигать желаемых производственных результатов.

Сводная таблица:

| Этап | Ключевая функция | Распространенные дефекты, которых следует избегать |

|---|---|---|

| 1. Смыкание | Надежно закрывает половины формы. | Облой (из-за недостаточного усилия). |

| 2. Впрыск | Плавит и впрыскивает пластик в форму. | Недоливы или струйность (из-за неправильной скорости). |

| 3. Охлаждение | Затвердевает деталь в форме. | Коробление или усадочные раковины (из-за недостаточного времени). |

| 4. Извлечение | Выталкивает готовую деталь из формы. | Повреждение детали (при извлечении слишком рано). |

Оптимизируйте процесс литья под давлением с KINTEK

Вы стремитесь улучшить качество деталей, сократить время цикла или устранить дефекты в операциях литья под давлением? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, которые поддерживают тестирование материалов и оптимизацию процессов для таких производителей, как вы.

Наши решения могут помочь вам:

- Точно анализировать свойства материалов для совершенствования параметров впрыска.

- Моделировать и тестировать скорости охлаждения для минимизации времени цикла.

- Обеспечивать стабильный контроль качества от сырья до готовой детали.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как лабораторное оборудование KINTEK может повысить эффективность и производительность вашего литья под давлением.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Пресс-форма против растрескивания для лабораторного использования

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Лабораторные сита и просеивающие машины

Люди также спрашивают

- В чем разница между литьем под давлением и прессованием? Руководство по выбору правильного процесса

- Что такое техника формования? Руководство по производству сложных деталей в больших объемах

- Каково применение термопластавтоматов? Обеспечение массового производства сложных деталей

- Каковы параметры, которые необходимо учитывать при выборе термопластавтомата для тонкостенного литья? Ключевые технические характеристики для высокоскоростного производства

- Что такое объем впрыска (shot capacity) литьевой машины? Оптимизируйте размер впрыска для безупречных деталей