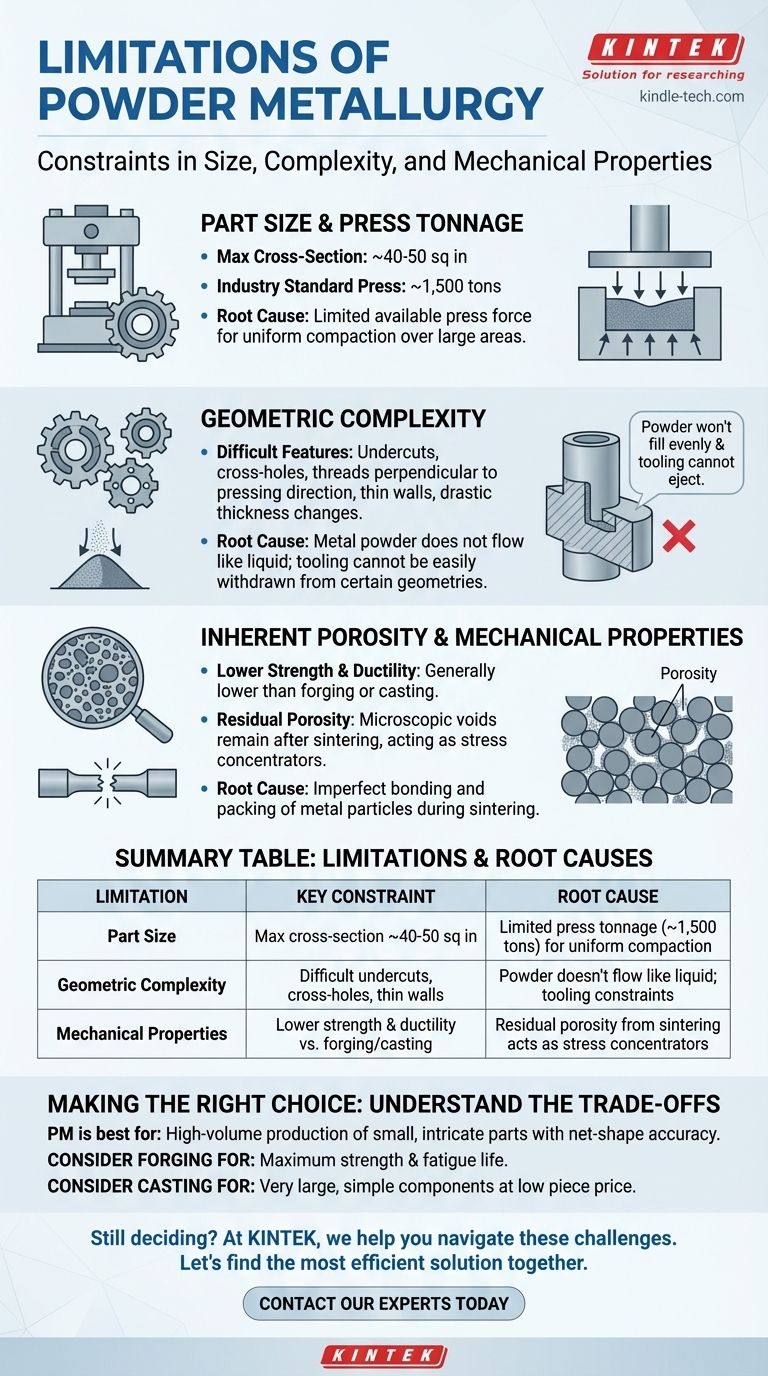

Коротко говоря, основные ограничения порошковой металлургии (ПМ) — это ограничения по размеру деталей, трудности с производством очень сложных геометрических форм и механические свойства — в частности, прочность и пластичность — которые, как правило, ниже, чем те, что достигаются при ковке или литье. Эти ограничения являются прямым результатом физики уплотнения и связывания металлических порошков, а не литья расплавленного металла или деформации твердой заготовки.

Основная проблема порошковой металлургии заключается в достижении равномерной плотности. Ограничения по размеру детали, сложности и прочности возникают из-за трудностей равномерного уплотнения сухого порошка и последующего спекания его в полностью плотную, однородную конечную деталь.

Физические основы ограничений

Чтобы понять, подходит ли ПМ для вашего применения, важно понять, почему существуют эти ограничения. Это не произвольные правила, а фундаментальные последствия самого процесса.

Размер детали и усилие прессования

Размер детали ПМ напрямую ограничен доступным усилием прессования. Промышленный стандарт для больших прессов составляет около 1500 тонн.

Это усилие должно быть распределено по плоской поверхности детали для уплотнения порошка. В результате практический предел для поперечного сечения компонента обычно составляет около 40-50 квадратных дюймов. Превышение этого значения делает невозможным достижение необходимого давления для адекватной "сырой" (до спекания) плотности.

Проблема геометрической сложности

Металлические порошки не текут как жидкость. Этот простой факт создает значительные конструктивные ограничения.

Такие элементы, как поднутрения, сквозные отверстия или резьбы, перпендикулярные направлению прессования, часто невозможно отформовать напрямую. Инструмент не может быть легко извлечен, а порошок не заполнит эти элементы равномерно под давлением, что приведет к критическим слабым местам.

Тонкие стенки и резкие изменения толщины сечения также создают проблемы. Они могут препятствовать равномерной передаче давления, что приводит к изменению плотности и структурно не unsound детали. Хотя умелый дизайн может смягчить некоторые проблемы, ПМ лучше всего подходит для деталей с относительно равномерной толщиной вдоль оси прессования.

Внутренняя пористость и механические свойства

В отличие от литья или ковки, которые производят полностью плотные материалы, стандартные детали ПМ содержат небольшое количество остаточной пористости.

Во время спекания уплотненные частицы металлургически связываются, но микроскопические пустоты часто остаются. Эти поры действуют как концентраторы напряжений, что является основной причиной того, что детали ПМ обычно демонстрируют более низкую прочность на разрыв и пластичность по сравнению с их деформированными или литыми аналогами.

Хотя для закрытия этой пористости можно использовать такие этапы постобработки, как горячее изостатическое прессование (ГИП), это значительно увеличивает стоимость и сложность процесса.

Понимание компромиссов: ПМ против других методов

Ни один производственный процесс не идеален. Ограничения ПМ должны быть сопоставлены с ее значительными преимуществами в конкретных условиях.

Прочность против чистовой формы

Ковка производит детали с превосходной прочностью и усталостной стойкостью благодаря способности выравнивать зернистую структуру материала. Однако она часто требует обширной вторичной механической обработки для достижения окончательных размеров, что увеличивает стоимость и отходы.

Порошковая металлургия превосходно производит детали с чистовой формой или близкой к чистовой форме, минимизируя или исключая необходимость механической обработки. Это огромное преимущество для сложных геометрических форм, где механическая обработка была бы затруднительной или дорогостоящей.

Использование материала против масштаба компонента

ПМ обеспечивает выдающееся использование материала, при этом отходы часто составляют менее 3%. Это значительное преимущество в стоимости и устойчивости по сравнению с субтрактивными методами, такими как механическая обработка.

Литье, с другой стороны, гораздо более масштабируемо для производства очень больших компонентов. Оснастка часто менее дорога для более простых геометрических форм, что делает его экономически эффективным выбором, когда не требуется экстремальная точность ПМ.

Профиль затрат

Высокая стоимость оснастки ПМ (штампа и пуансонов) делает ее наиболее экономичной для крупносерийного производства, обычно от десятков тысяч деталей и более. Это позволяет эффективно амортизировать стоимость оснастки.

Для мелкосерийного или прототипного производства стоимость оснастки может быть непомерно высокой, что делает механическую обработку из прутка или даже 3D-печать более логичным выбором.

Правильный выбор для вашего применения

Выбор правильного производственного процесса полностью зависит от ключевых инженерных и бизнес-факторов вашего проекта.

- Если ваша основная цель — максимальная прочность и усталостная долговечность: Ковка почти всегда является лучшим выбором, особенно для критически важных конструкционных компонентов.

- Если ваша основная цель — крупносерийное производство небольших, сложных деталей с отличной точностью размеров: Порошковая металлургия — это выдающийся и часто непревзойденный вариант.

- Если ваша основная цель — производство очень больших, относительно простых компонентов по низкой цене за штуку: Литье, вероятно, является наиболее экономичным и практичным методом.

- Если ваша основная цель — достижение почти полной плотности и прочности в сложной детали ПМ: Рассмотрите передовые процессы, такие как литье под давлением металла (MIM) или добавление этапа горячего изостатического прессования (ГИП) после спекания.

В конечном итоге, понимание этих ограничений позволяет вам использовать порошковую металлургию для того, что она делает лучше всего: эффективно создавать сложные, точные компоненты в масштабе.

Сводная таблица:

| Ограничение | Ключевое ограничение | Первопричина |

|---|---|---|

| Размер детали | Максимальное поперечное сечение ~40-50 кв. дюймов | Ограниченное усилие пресса (~1500 тонн) для равномерного уплотнения |

| Геометрическая сложность | Сложные поднутрения, сквозные отверстия, тонкие стенки | Порошок не течет как жидкость; ограничения инструмента |

| Механические свойства | Более низкая прочность и пластичность по сравнению с ковкой/литьем | Остаточная пористость от спекания действует как концентраторы напряжений |

Все еще решаете, подходит ли порошковая металлургия для вашего проекта?

В KINTEK мы специализируемся на помощи производителям в решении именно этих проблем. Наш опыт в области лабораторного оборудования и расходных материалов для испытаний материалов и разработки процессов может помочь вам проверить ваш дизайн, оптимизировать процесс спекания и убедиться, что вы выбрали правильный метод производства для ваших конкретных потребностей — будь то ПМ, ковка или литье.

Давайте обсудим ваши требования к применению и вместе найдем наиболее эффективное решение. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

Люди также спрашивают

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования

- Что такое пресс холодного изостатического прессования? Достижение равномерного уплотнения порошка для сложных деталей

- Какова разница между спеканием и прессованием? Руководство по процессам порошковой металлургии

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Что такое процесс изостатического графита? Руководство по созданию высокопроизводительного, однородного материала