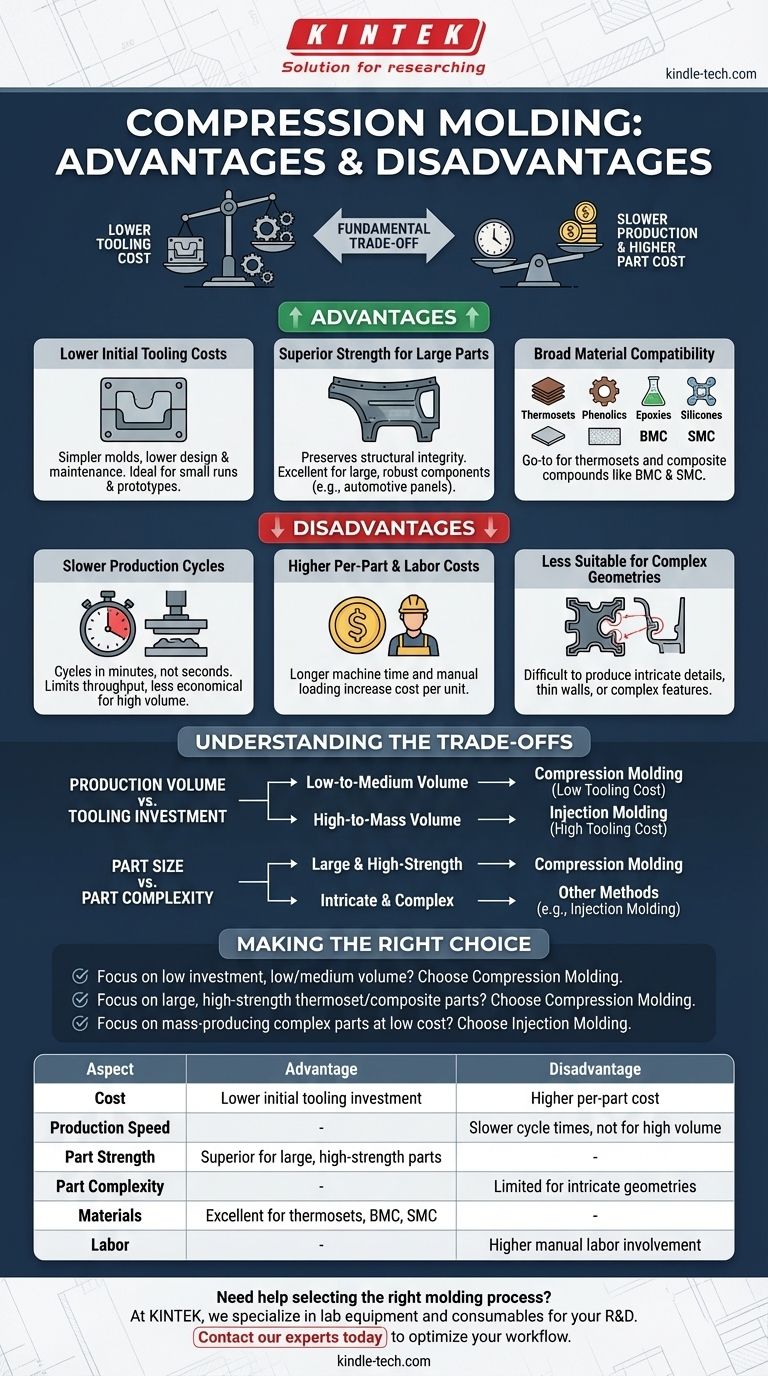

По своей сути, литье под давлением с прессованием отлично подходит для производства крупных, высокопрочных деталей со значительно более низкими первоначальными затратами на оснастку по сравнению с другими методами, такими как литье под давлением. Однако это преимущество достигается за счет более медленных производственных циклов, большей трудоемкости и ограничений в создании сложных геометрий деталей, что часто приводит к более высокой стоимости отдельной детали.

Основной компромисс при литье под давлением с прессованием прост: вы обмениваете более низкие первоначальные инвестиции в оснастку на более низкую скорость производства и более высокую стоимость за деталь. Это делает его идеальным процессом для мелкосерийного и среднесерийного производства, особенно для крупных компонентов из термореактивных пластмасс или композитов.

Основные преимущества литья под давлением с прессованием

Преимущества литья под давлением с прессованием наиболее очевидны, когда применение соответствует его специфическим сильным сторонам в отношении стоимости, обработки материалов и целостности деталей.

Более низкие первоначальные затраты на оснастку

Пресс-формы, или инструменты, используемые при литье под давлением с прессованием, значительно проще, чем те, что используются при литье под давлением. Им не требуется сложная сеть каналов, литниковых стояков и впускных отверстий, необходимых для впрыска материала под высоким давлением.

Эта простота напрямую приводит к снижению затрат на проектирование, изготовление и обслуживание самой формы, делая процесс доступным для небольших объемов производства или прототипов.

Превосходная прочность для крупных деталей

Этот процесс исключительно хорошо подходит для изготовления крупных, прочных компонентов, таких как автомобильные панели и электрические корпуса.

Поскольку материал (часто предварительно сформированная загрузка или «препрег») помещается непосредственно в полость формы, длинные армирующие волокна (например, стекло или углерод) остаются неповрежденными. Это сохраняет структурную целостность композитного материала, в результате чего детали обладают превосходной прочностью и жесткостью.

Широкая совместимость с материалами

Литье под давлением с прессованием является предпочтительным методом для термореактивных материалов, таких как фенольные смолы, эпоксидные смолы и силиконы, которые претерпевают необратимый химический процесс отверждения под воздействием тепла и давления.

Он также отлично подходит для объемных формовочных смесей (BMC) и листовых формовочных смесей (SMC), которые трудно или невозможно обрабатывать другими методами.

Внутренние недостатки и ограничения

Несмотря на свою мощность, этот процесс имеет явные ограничения, которые делают его непригодным для многих сценариев массового производства.

Более медленные производственные циклы

Основным недостатком является время цикла. Процесс включает загрузку материала, закрытие пресса и выдержку детали под воздействием тепла и давления для отверждения материала, что может занять несколько минут.

Это значительно медленнее, чем литье под давлением, где циклы часто измеряются секундами. Это напрямую ограничивает пропускную способность и делает процесс менее экономичным для высокообъемного производства.

Более высокая стоимость за деталь и трудозатраты

Более медленное время цикла и часто ручной процесс загрузки материала в форму приводят к увеличению трудозатрат на единицу продукции.

Когда вы объединяете более длительное время работы оборудования с увеличенным объемом ручного труда, стоимость каждой готовой детали, как правило, выше, чем у детали, произведенной с помощью более автоматизированного, высокоскоростного процесса.

Менее подходит для сложных геометрий

Характер прессования материала в полости затрудняет изготовление деталей с очень сложными деталями, тонкими стенками или сложными элементами, такими как поднутрения. Контроль потока материала не такой, как при литье под давлением, что может привести к несоответствиям и невозможности заполнить очень мелкие или сложные участки формы.

Понимание компромиссов

Выбор литья под давлением с прессованием — это стратегическое решение, основанное на четком понимании его экономических и физических компромиссов.

Объем производства против инвестиций в оснастку

Основной компромисс — это первоначальные затраты против стоимости за деталь. Низкая стоимость оснастки делает литье под давлением с прессованием идеальным для объемов производства от сотен до десятков тысяч деталей.

При объемах в сотни тысяч или миллионы более высокая стоимость за деталь становится непомерно высокой, и значительные инвестиции в форму для литья под давлением легко оправдываются.

Размер детали против сложности детали

Литье под давлением с прессованием превосходно проявляет себя там, где основным фактором проектирования являются размер и прочность детали. Это один из наиболее экономичных способов создания очень крупных пластиковых или композитных компонентов.

Однако, если приоритетом дизайна является замысловатая деталь или сложная геометрия в меньшей детали, ограничения процесса, вероятно, потребуют рассмотреть другие методы.

Принятие правильного решения для вашей цели

Чтобы выбрать правильный процесс, вы должны сначала определить наиболее критичный приоритет вашего проекта.

- Если ваш основной фокус — минимизация первоначальных инвестиций для мелкосерийного и среднесерийного производства: Низкая стоимость оснастки при литье под давлением с прессованием делает его лучшим финансовым выбором для запуска вашего проекта.

- Если ваш основной фокус — производство крупных, высокопрочных деталей из термореактивных материалов или композитов: Литье под давлением с прессованием обеспечивает уровень структурной целостности, которого трудно достичь другими методами.

- Если ваш основной фокус — массовое производство сложных деталей при минимально возможной стоимости за единицу: Высокая скорость и автоматизация литья под давлением будут более логичным и экономичным путем.

Понимая фундаментальную взаимосвязь между стоимостью оснастки и скоростью производства, вы можете уверенно выбрать правильный процесс формования для вашего конкретного применения.

Сводная таблица:

| Аспект | Преимущество | Недостаток |

|---|---|---|

| Стоимость | Более низкие первоначальные инвестиции в оснастку | Более высокая стоимость за деталь из-за медленных циклов |

| Скорость производства | - | Более медленное время цикла, не идеально для больших объемов |

| Прочность детали | Превосходно для крупных, высокопрочных деталей | - |

| Сложность детали | - | Ограничено для замысловатых геометрий и тонких стенок |

| Материалы | Отлично подходит для термореактивных материалов, BMC, SMC | - |

| Трудозатраты | - | Более высокое участие ручного труда |

Нужна помощь в выборе правильного процесса формования для вашей лаборатории или производственных нужд?

В KINTEK мы специализируемся на предоставлении правильного лабораторного оборудования и расходных материалов для поддержки вашей переработки материалов и НИОКР. Независимо от того, работаете ли вы с термореактивными композитами или исследуете новые материалы, наш опыт может помочь вам оптимизировать рабочий процесс и достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как решения KINTEK могут принести пользу вашей лаборатории.

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Теплый изостатический пресс для исследований твердотельных батарей

- Вулканизатор резины Вулканизационная машина Плиточный вулканизатор для лаборатории

Люди также спрашивают

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Какой температурный диапазон для компрессионного формования? Оптимизируйте свой процесс для получения идеальных деталей

- Каковы плюсы и минусы горячей ковки? Обеспечьте превосходную прочность для критически важных компонентов

- Что такое метод горячего прессования? Руководство по формованию материалов с помощью тепла и давления

- Какую роль играют формы при формировании рутениевых листов? Освоение высокоплотного производства рутения