Да, покрытия, нанесенные методом физического осаждения из паровой фазы (PVD), обладают высокой коррозионной стойкостью. Этот процесс осаждает тонкую, плотную и нереактивную пленку на атомном уровне, создавая прочный барьер между основным материалом и коррозионными элементами. Этот передовой метод нанесения покрытий значительно повышает способность изделия противостоять разрушению под воздействием влаги, соли и окисления.

PVD-покрытие обеспечивает исключительный коррозионно-стойкий щит для поверхности материала. Однако его конечная эффективность определяется не только самим покрытием, но и всей системой — пленкой PVD, работающей в сочетании с коррозионной стойкостью основного материала подложки.

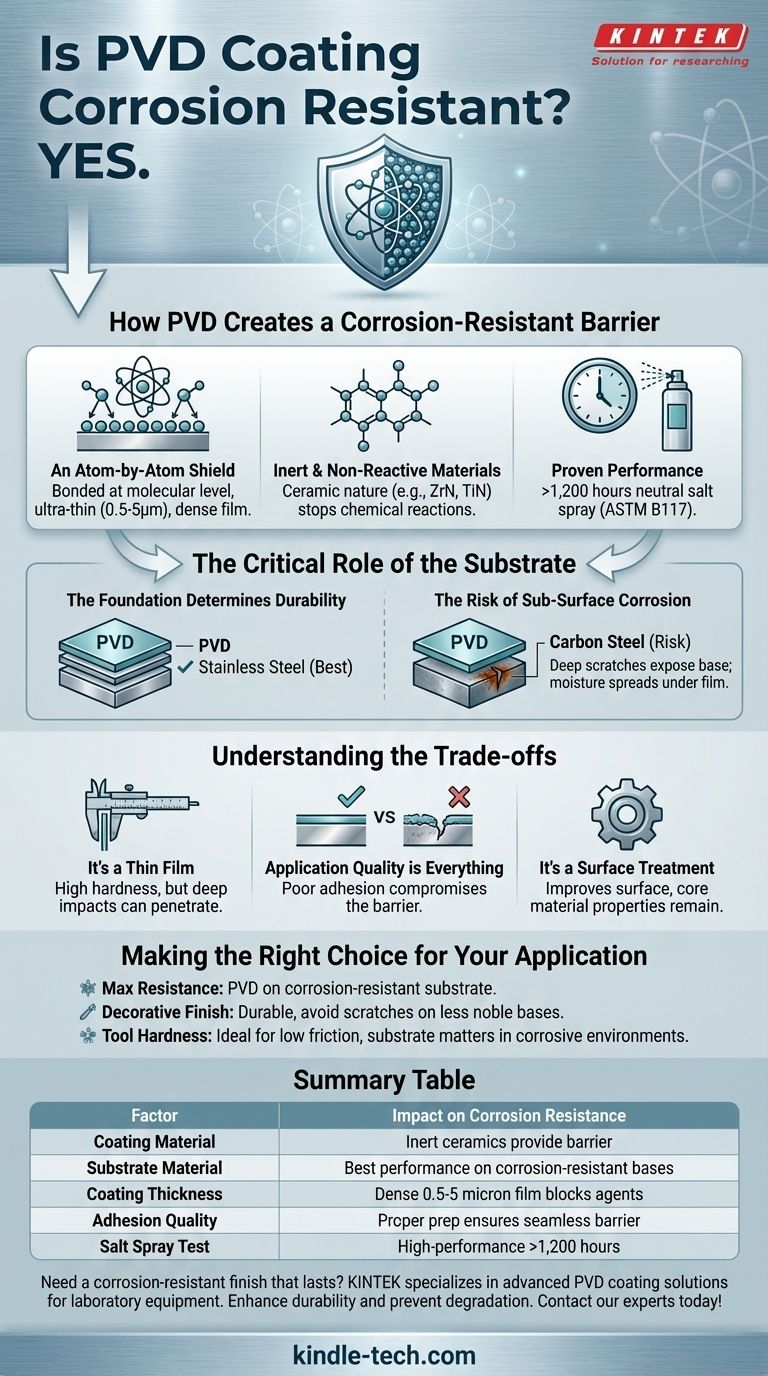

Как PVD создает коррозионно-стойкий барьер

Щит, создаваемый атом за атомом

PVD — это не простая краска или гальваническое покрытие; это процесс, который связывает новый материал с подложкой на молекулярном уровне. Это создает невероятно тонкую — обычно от 0,5 до 5 микрон — но очень плотную пленку.

Эта плотность является ключом к его защитным свойствам. Пленка действует как физический барьер, не позволяя кислороду и другим коррозионным агентам достигать основного материала.

Инертные и нереактивные материалы

Материалы, используемые для PVD-покрытий, такие как нитрид циркония (ZrN) или нитрид титана (TiN), по своей природе являются керамическими. Эти материалы по своей сути стабильны и нереактивны.

Нанося инертный слой поверх более реактивного металла, PVD-покрытие эффективно останавливает химические реакции, вызывающие ржавчину и другие формы коррозии.

Проверенная производительность

Стандартные отраслевые тесты подтверждают этот высокий уровень стойкости. Например, было показано, что некоторые PVD-покрытия, такие как нитрид циркония, выдерживают более 1200 часов испытаний в нейтральном солевом тумане (ASTM B117).

Такой уровень производительности соответствует или превосходит требования многих ответственных промышленных и архитектурных применений.

Критическая роль подложки

Основа определяет долговечность

Представьте себе PVD-покрытие как высокотехнологичную броню. Хотя сама броня прочна, ее эффективность зависит от того, что находится под ней.

PVD наиболее эффективно, когда наносится на подложку, которая уже обладает хорошей коррозионной стойкостью, например, нержавеющую сталь. PVD добавляет исключительную твердость и износостойкость, одновременно усиливая присущую базовому материалу долговечность.

Риск подповерхностной коррозии

Если PVD-покрытие наносится на материал, сильно подверженный ржавчине, такой как простая углеродистая сталь, любая глубокая царапина или микроскопическое отверстие в покрытии может стать точкой отказа.

Влага может проникнуть через повреждение и атаковать подложку напрямую. Это может привести к распространению коррозии под пленкой PVD, что в конечном итоге приведет к отслаиванию или шелушению покрытия.

Понимание компромиссов

Это тонкая пленка

Хотя PVD-покрытия обладают очень высокой твердостью, они остаются чрезвычайно тонкими. Глубокая выбоина или царапина от значительного удара может потенциально пробить пленку и обнажить подложку.

Для большинства применений, связанных с нормальным износом, это не проблема. Однако в условиях сильного истирания целостность пленки имеет первостепенное значение.

Качество нанесения имеет решающее значение

Коррозионная стойкость PVD-покрытия сильно зависит от его адгезии к подложке. Правильная подготовка поверхности и строго контролируемый процесс осаждения имеют решающее значение.

Плохая адгезия может привести к дефектам пленки, что поставит под угрозу ее способность действовать как бесшовный защитный барьер.

Это поверхностная обработка, а не изменение основного материала

PVD улучшает поверхностные свойства объекта — твердость, низкое трение и коррозионную стойкость, — но не изменяет основные механические свойства самого базового материала.

Основной металл сохраняет свою первоначальную прочность, гибкость и тепловые характеристики.

Правильный выбор для вашего применения

Выбор PVD зависит от понимания вашей основной цели и среды, с которой столкнется продукт.

- Если ваша основная цель — максимальная устойчивость к коррозии и износу: Наносите PVD на уже коррозионно-стойкую подложку, такую как нержавеющая сталь или титановые сплавы.

- Если ваша основная цель — придание декоративной отделки: PVD — отличный выбор для долговечности, но долгосрочная целостность на менее благородной основе (например, латунь) будет зависеть от отсутствия глубоких царапин.

- Если ваша основная цель — повышение твердости инструмента для резки: PVD идеален, поскольку он обеспечивает твердую поверхность с низким коэффициентом трения, но выбор подложки остается важным, если инструмент будет использоваться в агрессивной среде.

Рассматривая PVD как часть комплексной материальной системы, вы можете принять обоснованное решение, которое обеспечит долгосрочную производительность и долговечность.

Сводная таблица:

| Фактор | Влияние на коррозионную стойкость |

|---|---|

| Материал покрытия | Инертные керамические материалы, такие как ZrN или TiN, обеспечивают нереактивный барьер. |

| Материал подложки | Наилучшая производительность на коррозионно-стойких основаниях, таких как нержавеющая сталь. |

| Толщина покрытия | Плотная пленка толщиной 0,5–5 микрон физически блокирует коррозионные агенты. |

| Качество адгезии | Правильная подготовка поверхности обеспечивает бесшовный защитный барьер. |

| Испытание солевым туманом (ASTM B117) | Высокоэффективные покрытия могут выдерживать более 1200 часов стойкости. |

Нужна долговечная коррозионно-стойкая отделка? KINTEK специализируется на передовых решениях для PVD-покрытий лабораторного оборудования и расходных материалов. Наши покрытия повышают долговечность, предотвращают деградацию и обеспечивают долгосрочную производительность в сложных условиях. Свяжитесь с нашими экспертами сегодня, чтобы защитить ваши лабораторные инвестиции с помощью индивидуальной системы PVD-покрытия!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Электрохимическая ячейка для оценки покрытий

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности