В принципе, да. Алмазоподобное углеродное (DLC) покрытие обладает высокой коррозионной стойкостью, поскольку сам материал химически инертен и не вступает в реакцию с кислотами, щелочами или другими коррозионными агентами. Однако его эффективность в реальных условиях полностью зависит от качества покрытия и подложки, на которую оно нанесено.

Коррозионная стойкость детали с DLC-покрытием определяется не самим материалом DLC, а способностью покрытия образовывать идеальный, непроницаемый барьер. Любое микроскопическое точечное отверстие или дефект может привести к локализованной коррозии основного материала.

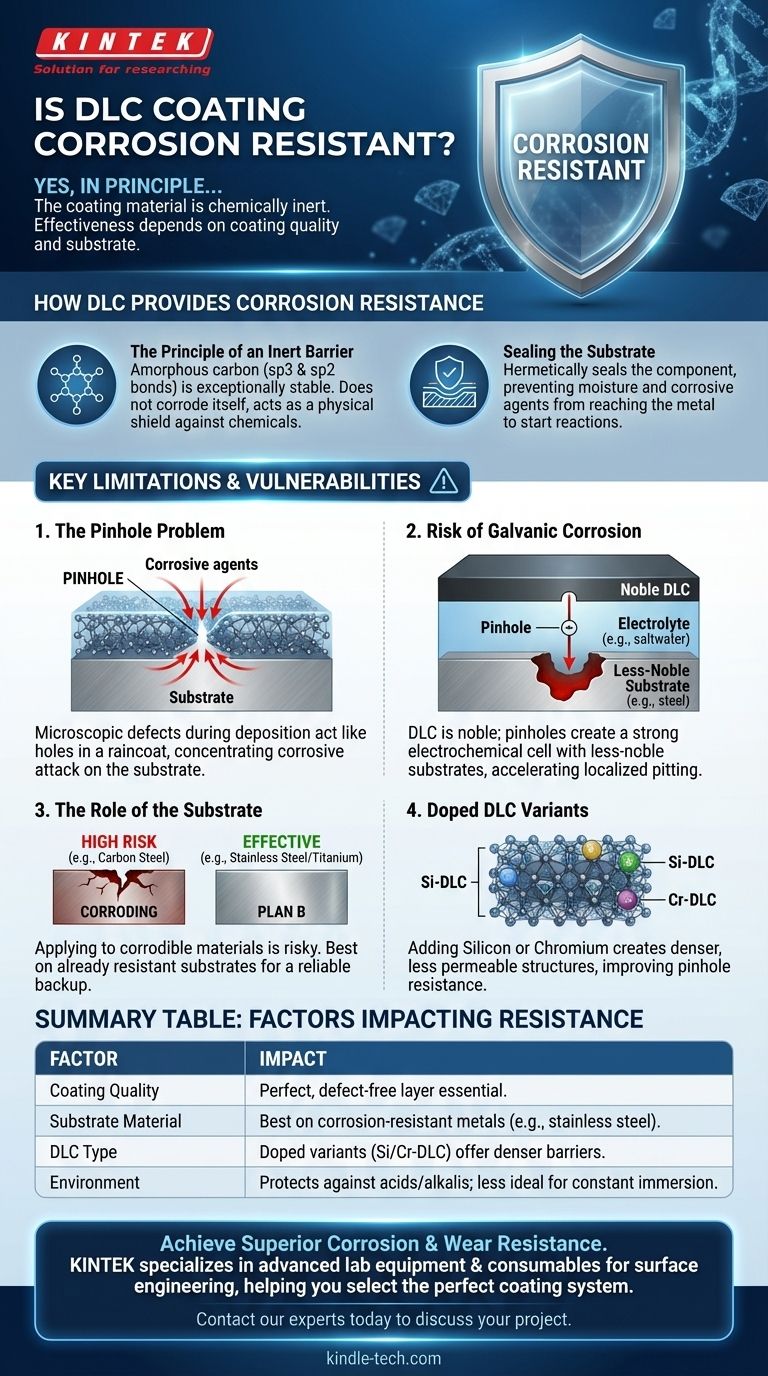

Как DLC обеспечивает коррозионную стойкость

Защитный механизм DLC прост: он действует как физический барьер. Он изолирует основной компонент, или подложку, от коррозионной среды.

Принцип инертного барьера

DLC представляет собой форму аморфного углерода со структурой, содержащей как алмазоподобные (sp3), так и графитоподобные (sp2) связи. Эта структура делает его исключительно стабильным и нереактивным, подобно керамике или благородному металлу.

Он сам не подвергается коррозии; его единственная задача — предотвратить попадание влаги и агрессивных химикатов на металл под ним.

Герметизация подложки

Представьте DLC как высокоэффективную краску. При идеальном нанесении она герметично запечатывает подложку. Этот барьер предотвращает электрохимические реакции, вызывающие ржавчину и другие формы коррозии, от их начала.

Основные ограничения DLC для защиты от коррозии

Слепое доверие к DLC — распространенная ошибка. Само покрытие инертно, но система покрытия (комбинация слоя DLC и подложки) имеет критические уязвимости.

Проблема точечных отверстий

В процессе осаждения PVD или PACVD могут образовываться микроскопические дефекты, известные как точечные отверстия. Это крошечные, часто невидимые глазу пустоты, которые проникают на всю глубину покрытия.

Единственное точечное отверстие действует как дырка в дождевике. Область под дыркой намокает, и в этом случае подложка подвергается воздействию. Вся коррозионная атака будет сосредоточена в этой крошечной точке.

Риск гальванической коррозии

Эта ситуация усугубляется явлением, называемым гальванической коррозией. Поскольку DLC очень благороден (нереактивен), он создает сильную электрохимическую ячейку с менее благородной подложкой, такой как сталь, при наличии электролита (например, соленой воды).

Эта ячейка значительно ускоряет коррозию у основания точечного отверстия, что приводит к быстрому, локализованному точечному разрушению, которое может быть более разрушительным, чем если бы деталь была без покрытия.

Роль подложки

Нанесение DLC на материал, который уже подвержен коррозии, например, на обычную углеродистую сталь, сопряжено с высоким риском. Требуется тщательная подготовка поверхности для обеспечения безупречного покрытия.

И наоборот, нанесение DLC на уже коррозионностойкий материал, такой как нержавеющая сталь 316 или титан, является высокоэффективной стратегией. В этом случае DLC добавляет превосходные свойства износа и трения, в то время как подложка обеспечивает надежный «план Б» против коррозии, если покрытие когда-либо будет нарушено.

Легированные варианты DLC

Стандартный DLC (a-C:H) обеспечивает хорошие общие характеристики. Однако для усиленной защиты от коррозии часто используются специализированные варианты. Добавление таких элементов, как кремний (Si-DLC) или хром (Cr-DLC), может создать более плотную, менее проницаемую структуру покрытия, которая более устойчива к образованию точечных отверстий.

Правильный выбор для вашего применения

Для успешного использования DLC для контроля коррозии вы должны сопоставить систему покрытия с вашей конкретной целью и средой.

- Если ваша основная цель — повышение износостойкости уже инертного материала (например, нержавеющей стали или титана): DLC — отличный выбор, который дополняет свойства подложки, не создавая новых рисков.

- Если ваша основная цель — защита корродирующего основного металла (например, инструментальной стали): Вы должны отдать приоритет толстому, многослойному и потенциально «легированному» DLC, нанесенному на безупречную поверхность.

- Если деталь будет находиться в постоянном погружении или в высокоагрессивной химической среде: Стандартный DLC, вероятно, будет недостаточен. Укажите плотный, устойчивый к точечным отверстиям вариант и рассмотрите коррозионностойкий подслой.

В конечном итоге, рассмотрение DLC не как простого покрытия, а как инженерной системы поверхности является ключом к достижению надежной защиты от коррозии.

Сводная таблица:

| Фактор | Влияние на коррозионную стойкость |

|---|---|

| Качество покрытия | Необходим идеальный, бездефектный (без точечных отверстий) слой. |

| Материал подложки | Наилучшие результаты на уже коррозионностойких металлах (например, нержавеющая сталь). |

| Тип DLC | Легированные варианты (например, Si-DLC, Cr-DLC) обеспечивают более плотные, более защитные барьеры. |

| Среда | Защищает от кислот, щелочей и влаги; менее идеален для постоянного погружения. |

Добейтесь превосходной коррозионной и износостойкости для ваших компонентов. Эффективность DLC-покрытия зависит от экспертного применения и инженерии. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей, помогая вам выбрать и применить идеальную систему покрытия для ваших конкретных потребностей. Не оставляйте производительность ваших компонентов на волю случая —свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и обеспечить долговечную защиту.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Электрохимическая ячейка для оценки покрытий

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Изготовитель нестандартных деталей из ПТФЭ (тефлона) для коррозионностойких моечных корзин-цветов

- Карбид кремния (SiC) Керамический лист износостойкий инженерный передовой тонкой керамики

Люди также спрашивают

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения