Чтобы сделать композит из углеродного волокна более проводящим, необходимо создать новые электрические пути через его обычно изолирующую полимерную матрицу. Этого обычно достигают путем добавления проводящих наполнителей, таких как углеродные нанотрубки или металлические частицы, в смолу, или путем использования углеродных волокон, предварительно покрытых металлом, например никелем. Цель состоит в том, чтобы создать проводящую сеть, которая позволяет электричеству проходить между отдельными углеродными волокнами.

Проводимость стандартной детали из углеродного волокна ограничена не самими волокнами, а изолирующей полимерной смолой, которая их скрепляет. Основная задача состоит в том, чтобы преодолеть эти изолирующие зазоры, превратив набор изолированных проводников в единое проводящее целое.

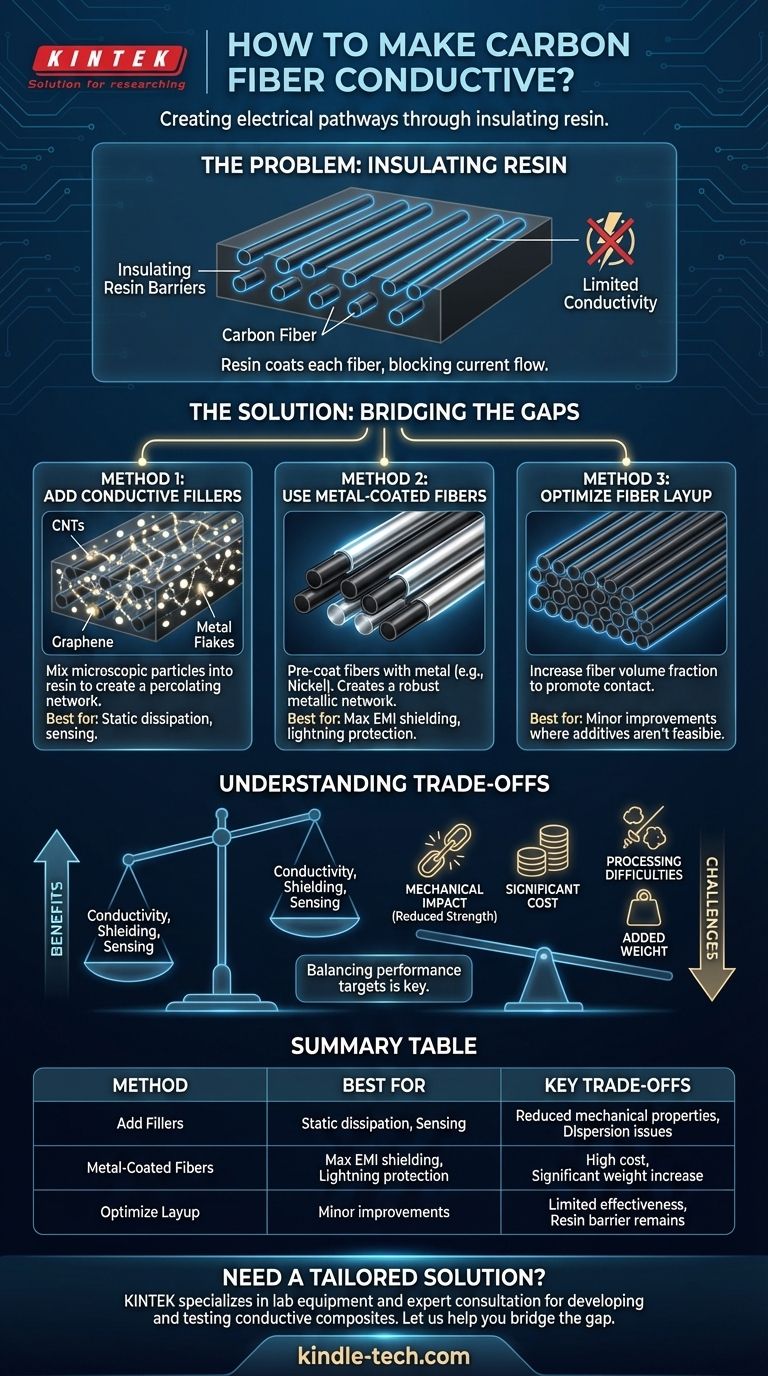

Почему стандартные композиты из углеродного волокна имеют ограниченную проводимость

Чтобы решить эту проблему, вы должны сначала понять ее коренную причину. Проблема заключается в двухкомпонентной структуре композита: волокне и матрице.

Проводящее волокно

Отдельные углеродные волокна являются электропроводными. Их проводимость не так высока, как у меди, но она значительна и больше похожа на полупроводник. Если бы вы могли сжать пучок необработанных волокон вместе, электричество проходило бы через него.

Изолирующая матрица

Проблема возникает, когда эти волокна пропитываются полимерной смолой, такой как эпоксидная, для создания жесткого полимера, армированного углеродным волокном (CFRP). Большинство этих полимеров являются отличными электрическими изоляторами.

Эта смола полностью покрывает каждое волокно, создавая тонкий изолирующий барьер. В результате, даже когда волокна соприкасаются, слой смолы между ними препятствует чистому электрическому пути, что резко ограничивает объемную проводимость конечной детали.

Ключевые стратегии повышения проводимости

Решение включает в себя намеренное изменение рецептуры композита для создания перколяционной сети — непрерывной цепочки проводящих частиц, которая позволяет току проходить через основной материал.

Способ 1: Добавление проводящих наполнителей в смолу

Это наиболее распространенный подход. Смешивая микроскопические или наноскопические проводящие частицы с полимерной смолой перед отверждением, вы создаете миллионы крошечных электрических мостиков между углеродными волокнами.

Популярные наполнители включают:

- На основе углерода: Углеродные нанотрубки (УНТ), графен и технический углерод эффективны при низких концентрациях и минимально увеличивают вес.

- Металлические: Никелевые, серебряные или медные порошки и хлопья обеспечивают очень высокую проводимость, но значительно увеличивают вес и стоимость.

Способ 2: Использование углеродных волокон с металлическим покрытием

Для применений, требующих наивысшей проводимости, можно использовать углеродные волокна, предварительно покрытые тонким слоем металла, чаще всего никеля.

Этот процесс, называемый гальванизацией (покрытием), создает высокопроводящую оболочку вокруг каждого отдельного волокна. Когда эти волокна упакованы вместе в композите, они образуют прочную металлическую сеть, что приводит к уровням проводимости, близким к проводимости твердых металлов.

Способ 3: Оптимизация укладки волокон

Хотя это менее эффективно, чем добавление наполнителей, ваша конструкция может влиять на проводимость. Увеличение доли объема волокна — соотношения волокна к смоле — сближает волокна, увеличивая вероятность прямого контакта волокно-волокно.

Аналогично, расположение волокон таким образом, чтобы слои находились в прямом контакте, может улучшить проводимость по толщине, хотя барьер из смолы остается основным препятствием.

Понимание компромиссов

Повышение проводимости не является бесплатным. Каждый метод вносит критические компромиссы, которые вы должны сбалансировать с вашей основной целью.

Влияние на механические характеристики

Добавление наполнителей, особенно в высоких концентрациях, может нарушить связь между волокном и смолой. Это иногда может привести к снижению прочности, жесткости или усталостной долговечности композита.

Значительное увеличение стоимости

Высокоэффективные наполнители, такие как графен, УНТ и особенно серебро, дороги. Углеродные волокна с никелевым покрытием также несут существенную наценку по сравнению со стандартными волокнами, что может резко увеличить стоимость конечного изделия.

Проблемы с обработкой и производством

Достижение однородного распределения наполнителей в смоле затруднено. Сгустки частиц, известные как агломераты, создают слабые места и непостоянные электрические свойства. Это требует специализированного смесительного оборудования и тщательного контроля качества.

Дополнительный вес

Ключевое преимущество углеродного волокна — высокое соотношение прочности к весу. Добавление плотных металлических наполнителей или покрытий может поставить под угрозу это преимущество, увеличивая общий вес компонента.

Выбор правильного решения для вашего применения

Не существует единственного «лучшего» способа повышения проводимости; оптимальный метод полностью зависит от ваших целевых показателей производительности и ограничений.

- Если ваш основной фокус — максимальная защита от электромагнитных помех (EMI) или защита от ударов молнии: Волокна с никелевым покрытием или высокая загрузка металлических наполнителей являются наиболее эффективными решениями.

- Если ваш основной фокус — рассеивание статического электричества при ограниченном бюджете: Низкой концентрации технического углерода или просто максимизации доли объема волокна часто бывает достаточно.

- Если ваш основной фокус — добавление функций зондирования (мониторинг состояния конструкции): Идеально подходят низкие концентрации графена или УНТ, поскольку их проводящая сеть очень чувствительна к деформации.

Понимая взаимодействие между волокном, матрицей и любыми добавками, вы можете спроектировать материал, который соответствует вашим конкретным электрическим и механическим требованиям.

Сводная таблица:

| Метод | Ключевой механизм | Лучше всего подходит для | Ключевые компромиссы |

|---|---|---|---|

| Добавление проводящих наполнителей | Смешивание частиц (УНТ, металлы) со смолой для создания мостиков между волокнами. | Экономичное рассеивание статического электричества; возможности зондирования. | Может снизить механические свойства; проблемы с дисперсией. |

| Использование углеродных волокон с металлическим покрытием | Волокна предварительно покрыты проводящим металлом (например, никелем). | Максимальная защита от EMI; защита от ударов молнии. | Высокая стоимость; значительное увеличение веса. |

| Оптимизация укладки волокон | Увеличение соотношения волокна к смоле для содействия контакту волокон. | Незначительное улучшение проводимости там, где добавки невозможны. | Ограниченная эффективность; барьер из смолы остается. |

Нужно ли вам решение на основе проводящего углеродного волокна, адаптированное к вашему проекту?

Балансирование компромиссов между проводимостью, механическими характеристиками, стоимостью и весом — сложная задача. KINTEK специализируется на предоставлении лабораторного оборудования и экспертных консультаций, чтобы помочь вам разработать и протестировать идеальный проводящий композит для вашего конкретного применения — будь то защита от EMI, рассеивание статического электричества или интегрированное зондирование.

Позвольте нам помочь вам преодолеть разрыв между концепцией и реальностью. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши материаловедческие проблемы и то, как наши решения могут ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Щетка из проводящего углеродного волокна для снятия статического электричества и очистки

- Гидрофильная углеродная бумага TGPH060 для лабораторных применений в области аккумуляторов

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Производитель нестандартных деталей из ПТФЭ (тефлона) для бутылок для реагентов с широким горлом, узким горлом, для образцов, высокотемпературных бутылок

Люди также спрашивают

- Как высокоточная термостатическая печь способствует оценке защитных характеристик силиконовых эмалей?

- Каковы опасности KBr? Избегайте рисков для здоровья и защитите свои данные ИК-Фурье

- Каков механизм искрового плазменного спекания? Откройте для себя быстрое низкотемпературное уплотнение

- Что такое система магнетронного распыления? Добейтесь превосходного осаждения тонких пленок для вашей лаборатории

- Как проверить качество металла? Подтвердите механические и химические свойства для вашего применения

- Что пучок электронов делает с испаренным образцом? Ионизирует и фрагментирует для идентификации соединений

- Каковы три типа отжига? Руководство по выбору правильной термической обработки

- В чем разница между напылением и осаждением? Выберите правильный метод PVD для вашего применения