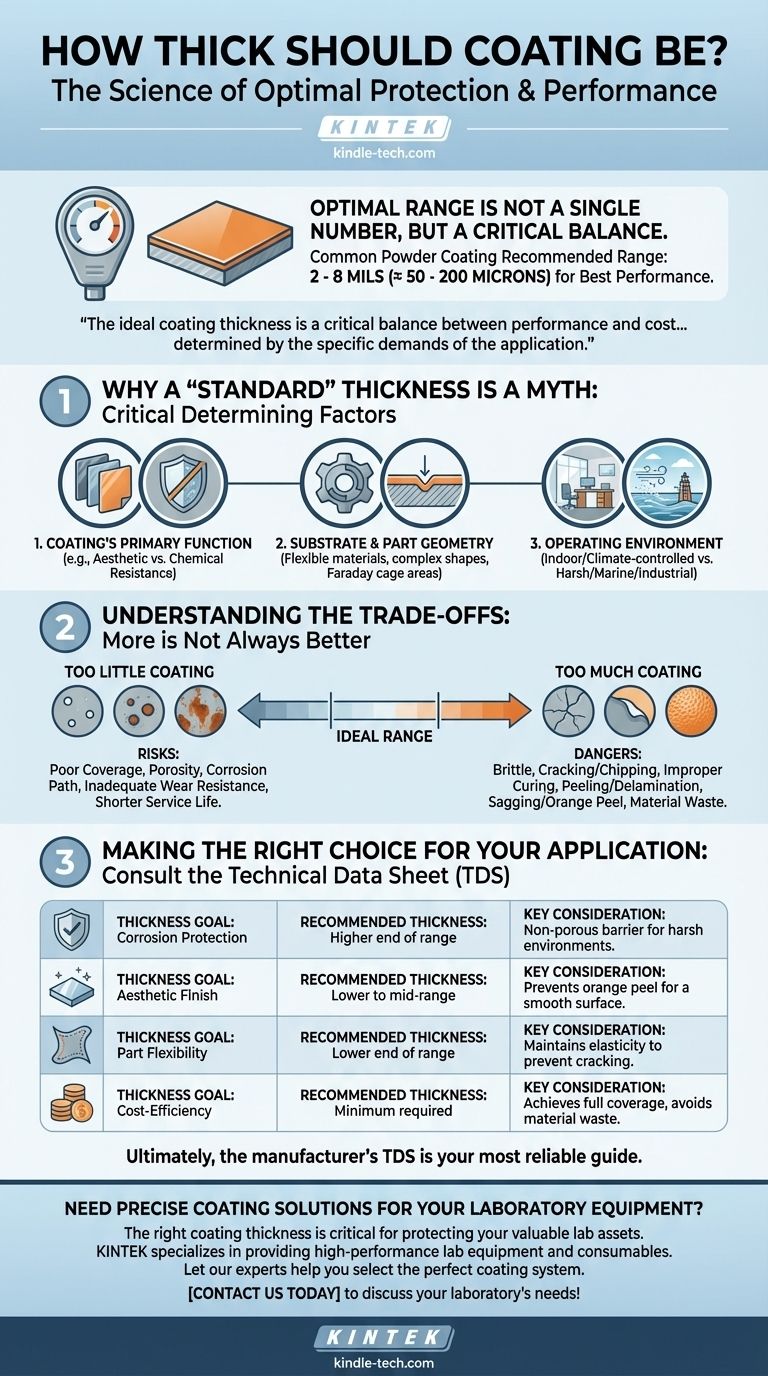

Оптимальная толщина покрытия — это не одно конкретное число, а тщательно подобранный диапазон, определяемый назначением покрытия и спецификациями производителя. Для многих распространенных применений порошкового покрытия рекомендуемая толщина пленки обычно составляет от 2 до 8 мил (примерно от 50 до 200 микрон) для достижения наилучших эксплуатационных характеристик.

Идеальная толщина покрытия — это критический баланс между производительностью и стоимостью. Она определяется не универсальным стандартом, а конкретными требованиями применения — балансированием между необходимостью защиты и рисками механического разрушения, неправильного отверждения и ненужных расходов.

Почему единая «стандартная» толщина — это миф

Простое требование одного числа игнорирует критические факторы, определяющие успех покрытия. Правильная толщина зависит от задачи покрытия, поверхности, на которую оно наносится, и среды, с которой оно будет контактировать.

Основная функция покрытия

Назначение покрытия является наиболее важным фактором. Покрытие, предназначенное для эстетики, имеет совершенно иные требования, чем покрытие, предназначенное для химической стойкости.

Например, тонкое декоративное покрытие придает цвет и блеск, в то время как толстое антикоррозионное покрытие должно создавать непроницаемый барьер для влаги и кислорода.

Подложка и геометрия детали

Материал, на который наносится покрытие, имеет значение. Гибкая подложка может потребовать более тонкого и эластичного покрытия, чтобы предотвратить растрескивание, в то время как жесткая стальная балка может выдержать более толстую и твердую пленку.

Сложные формы с острыми краями (зоны, подобные клетке Фарадея) печально известны тем, что их трудно покрыть равномерно. Они часто требуют специальных методов для обеспечения достижения минимальной толщины на краях без чрезмерного наслоения в углах.

Условия эксплуатации

Условия эксплуатации определяют необходимый уровень защиты. Деталь, используемая в помещении в офисе с контролируемым климатом, требует гораздо менее прочного покрытия, чем оборудование, работающее на морском судне, подверженном воздействию соленого тумана.

Суровые промышленные условия, связанные с химикатами, истиранием или воздействием ультрафиолета, требуют более толстых и специализированных систем покрытий для предотвращения преждевременного выхода из строя.

Понимание компромиссов толщины покрытия

Больше — не всегда лучше. Как недостаточная, так и чрезмерная толщина покрытия могут привести к катастрофическому разрушению, но по разным причинам. Это самая частая причина выхода из строя при нанесении покрытий.

Риски слишком тонкого покрытия

Нанесение покрытия слишком тонким слоем — прямой путь к разрушению. Наиболее распространенные проблемы — плохая укрывистость и пористость.

Это оставляет микроскопические поры в пленке, давая коррозии прямой путь к подложке. Это также приводит к недостаточной износостойкости и более короткому сроку службы.

Опасности слишком толстого покрытия

Чрезмерная толщина пленки столь же проблематична. Слишком толстое покрытие может стать хрупким и склонным к растрескиванию или сколам при ударе или термическом циклировании.

Это также может привести к неправильному отверждению, когда поверхность затвердевает, а материал под ней остается мягким. Это приводит к плохому сцеплению и высокой вероятности отслаивания или расслоения покрытия от подложки.

Кроме того, толстые слои могут стекать, образовывать наплывы или создавать текстуру «апельсиновой корки», портя внешний вид. Наконец, это представляет собой значительную потерю материала и денег.

Сделайте правильный выбор для вашего применения

Всегда начинайте с изучения технического паспорта (TDS) для конкретного используемого вами продукта покрытия. Производитель предоставляет оптимальный диапазон; ваша задача — решить, на какую точку в этом диапазоне нацелиться, исходя из вашей цели.

- Если ваш основной фокус — защита от коррозии в суровых условиях: Стремитесь к верхней границе рекомендованного производителем диапазона, чтобы обеспечить беспористый защитный барьер.

- Если ваш основной фокус — высококачественная эстетическая отделка: Более тонкое, контролируемое нанесение в пределах рекомендуемого диапазона часто лучше, чтобы избежать «апельсиновой корки» и обеспечить гладкую поверхность.

- Если ваш основной фокус — гибкость детали: Оставайтесь ближе к нижней границе рекомендуемой толщины, чтобы сохранить эластичность покрытия и предотвратить растрескивание.

- Если ваш основной фокус — экономическая эффективность для некритичного применения: Наносите минимальную толщину, необходимую для достижения полного покрытия и желаемого внешнего вида, избегая дорогостоящего перерасхода.

В конечном счете, технический паспорт производителя — ваш самый надежный путеводитель для достижения покрытия, которое работает именно так, как задумано.

Сводная таблица:

| Цель по толщине | Рекомендуемая толщина | Ключевые соображения |

|---|---|---|

| Защита от коррозии | Верхняя граница диапазона | Обеспечивает беспористый барьер для суровых условий. |

| Эстетическая отделка | Нижняя и средняя часть диапазона | Предотвращает текстуру «апельсиновой корки» для гладкой поверхности. |

| Гибкость детали | Нижняя граница диапазона | Сохраняет эластичность покрытия для предотвращения растрескивания. |

| Экономическая эффективность | Минимально необходимая | Обеспечивает полное покрытие при избегании потерь материала. |

Нужны точные решения по покрытию для вашего лабораторного оборудования? Правильная толщина покрытия имеет решающее значение для защиты ваших ценных лабораторных активов от коррозии, износа и химического воздействия. KINTEK специализируется на предоставлении высокоэффективного лабораторного оборудования и расходных материалов, обеспечивая долговечность и надежность для вашего конкретного применения. Позвольте нашим экспертам помочь вам выбрать идеальную систему покрытий для повышения производительности и срока службы. Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Автоматический лабораторный пресс-вулканизатор

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

- Лабораторная вибрационная просеивающая машина с вибрационным ситом

Люди также спрашивают

- Что такое таблеточный пресс с одним пуансоном? Прецизионное таблетирование для НИОКР и малых партий

- Какие бывают таблеточные прессы? Выберите подходящую машину для вашей лаборатории или производственного масштаба

- В чем преимущество однокристальной таблеточной машины? Идеально подходит для НИОКР с низким уровнем отходов и тестирования рецептур

- Каковы преимущества операции штамповки? Откройте для себя высокоскоростное, недорогое массовое производство

- Каковы различные части однопуансонной таблеточной машины? Объяснение основных компонентов