Короткий ответ заключается в том, что критическое время «выдержки» при горячем изостатическом прессовании (ГИП) может составлять всего 35 минут для определенных применений, но это обманчиво простая цифра. Общее время процесса, от загрузки компонента до его безопасного извлечения, значительно дольше и часто занимает несколько часов. Полный цикл включает в себя обширные фазы нагрева, повышения давления и охлаждения, которые необходимы для успешного результата.

Общая продолжительность цикла горячего изостатического прессования — это не одно число, а функция всего процесса: нагрева, повышения давления, выдержки и охлаждения. Общее время цикла определяется типом материала, размером и массой детали, а также конкретной металлургической целью.

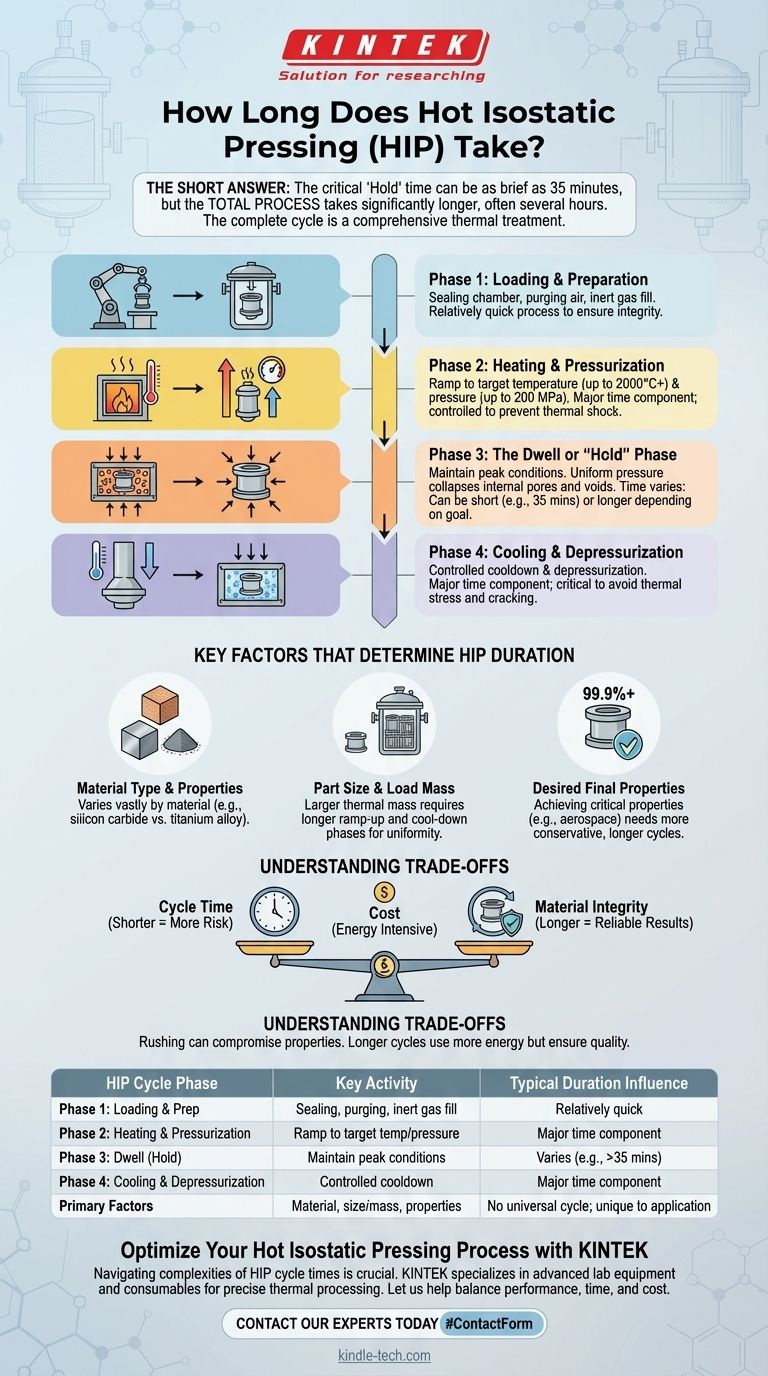

Деконструкция общего времени цикла ГИП

Чтобы понять, сколько времени занимает горячее изостатическое прессование, необходимо выйти за рамки времени «выдержки» и рассмотреть четыре отдельные фазы полного цикла. Большая часть времени тратится на этапы набора температуры и охлаждения.

Фаза 1: Загрузка и подготовка

Этот начальный этап включает размещение деталей в камере ГИП. Затем камера герметизируется и продувается воздухом, который заменяется инертным газом, обычно аргоном. Эта фаза относительно быстрая, но критически важна для целостности процесса.

Фаза 2: Нагрев и повышение давления

Это значительная часть общего времени цикла. Камера и находящиеся в ней детали медленно нагреваются до определенной температуры спекания, которая может варьироваться от нескольких сотен до более чем 2000°C.

Одновременно инертный газ находится под давлением, часто до 200 МПа (почти 30 000 фунтов на квадратный дюйм). Этот набор должен контролироваться, чтобы обеспечить равномерный нагрев детали, предотвращая термический шок или внутреннее напряжение.

Фаза 3: Выдержка или «удержание»

Это фаза, о которой спрашивают большинство людей. В течение этого периода деталь выдерживается при максимальной температуре и давлении. Равномерное изостатическое давление схлопывает внутренние поры и пустоты, увеличивая плотность компонента.

Продолжительность этой выдержки определяется материалом и целью. Она может быть короткой для закрытия микропор в отливке или более длительной для диффузионной сварки разнородных материалов.

Фаза 4: Охлаждение и сброс давления

После завершения времени выдержки цикл переходит в контролируемую фазу охлаждения и сброса давления. Как и фаза нагрева, эту нельзя торопить.

Быстрое охлаждение может вызвать термическое напряжение, привести к растрескиванию или нежелательной конечной структуре материала. Чем больше и массивнее деталь, тем дольше будет проходить этот контролируемый процесс охлаждения.

Ключевые факторы, определяющие продолжительность ГИП

Универсального времени цикла ГИП не существует, поскольку процесс настраивается под конкретное применение. Общая продолжительность является прямым результатом трех основных факторов.

Тип и свойства материала

Различные материалы требуют совершенно разных параметров. Например, уплотнение порошка карбида кремния требует определенного профиля температуры и давления, который совершенно отличается от того, что требуется для уплотнения титанового сплава, напечатанного на 3D-принтере.

Размер детали и масса загрузки

Небольшой отдельный компонент нагреется и остынет намного быстрее, чем большая камера, загруженная сотнями фунтов деталей. Чем больше тепловая масса, тем дольше должны быть этапы набора температуры и охлаждения, чтобы обеспечить равномерность температуры по всей загрузке.

Желаемые конечные свойства

Конечная цель определяет процесс. Достижение теоретической плотности 99,9%+ в критически важном аэрокосмическом компоненте потребует более консервативного и, как правило, более длительного цикла, чем менее требовательное коммерческое применение. Процесс оптимизируется для достижения конкретных металлургических свойств, и время является ключевой переменной в этом уравнении.

Понимание компромиссов

Оптимизация цикла ГИП — это баланс между производительностью, временем и стоимостью. Понимание взаимосвязи между этими факторами имеет решающее значение для принятия обоснованных инженерных и деловых решений.

Время против целостности материала

Спешка с циклом — это ложная экономия. Слишком быстрый нагрев или охлаждение может создать внутренние напряжения, которые ставят под угрозу механические свойства детали или даже приведут к ее разрушению. Наиболее надежные результаты получаются при медленных, строго контролируемых термических циклах.

Стоимость против времени цикла

ГИП — это энергоемкий процесс. Оборудование дорого в эксплуатации, а более длительные циклы потребляют больше электроэнергии и инертного газа. Следовательно, всегда существует коммерческий стимул сокращать время цикла, но это должно быть сбалансировано с риском получения некачественной детали.

Миф о «стандартном» цикле

Поскольку каждая комбинация материала, геометрии детали и цели производительности уникальна, не существует «стандартного» времени ГИП. Каждое применение требует тщательно разработанного и проверенного цикла для обеспечения повторяемых, высококачественных результатов.

Выбор правильного варианта для вашего применения

Чтобы оценить время, необходимое для вашего проекта, рассмотрите основную цель обработки ГИП.

- Если ваша основная цель — закрытие пор в металлических отливках или 3D-печатных деталях: Ожидайте общее время цикла в несколько часов, при этом большая часть времени будет потрачена на тщательный контроль нагрева и охлаждения для обеспечения равномерной плотности и предотвращения деформации.

- Если ваша основная цель — нанесение плотного керамического покрытия: Время выдержки при максимальной температуре может быть относительно коротким (например, менее часа), но полный цикл все равно будет значительно дольше из-за требований к тепловому режиму подложки.

- Если ваша основная цель — диффузионная сварка разнородных материалов: Время выдержки будет строго зависеть от скоростей атомной диффузии материалов и может потребовать обширной разработки, часто приводя к более длительным циклам для гарантии прочного соединения.

В конечном счете, понимание того, что ГИП — это комплексная термическая обработка, а не простое приложение давления, является ключом к эффективному планированию производственного процесса.

Сводная таблица:

| Фаза цикла ГИП | Ключевое действие | Влияние типичной продолжительности |

|---|---|---|

| Фаза 1: Загрузка и подготовка | Герметизация камеры, продувка воздухом, заполнение инертным газом | Относительно быстро |

| Фаза 2: Нагрев и повышение давления | Нарастание до целевой температуры (до 2000°C+) и давления (до 200 МПа) | Основная временная составляющая; должно контролироваться для предотвращения напряжения |

| Фаза 3: Выдержка (удержание) | Поддержание максимальной температуры/давления для уплотнения материала | Может составлять всего 35 минут; варьируется в зависимости от цели применения |

| Фаза 4: Охлаждение и сброс давления | Контролируемое охлаждение до комнатной температуры и давления | Основная временная составляющая; критично для предотвращения растрескивания |

| Основные факторы, влияющие на общее время | Тип материала, размер/масса детали, желаемые конечные свойства | Нет универсального цикла; каждое применение уникально |

Оптимизируйте свой процесс горячего изостатического прессования с KINTEK

Навигация по сложностям времени цикла ГИП имеет решающее значение для достижения целостности материала и плотности, требуемых вашими критически важными компонентами. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Независимо от того, работаете ли вы с металлическими отливками, 3D-печатными сплавами или керамикой, наш опыт гарантирует, что у вас есть правильные инструменты для разработки и проверки эффективных и действенных циклов ГИП.

Позвольте нам помочь вам сбалансировать производительность, время и стоимость для достижения теоретической плотности 99,9%+ и превосходных механических свойств. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и то, как наши решения могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Каковы компоненты системы горячего изостатического прессования? Руководство по основному оборудованию для ГИП

- Какова история процесса горячего изостатического прессования (HIP)? От ядерных истоков до отраслевого стандарта

- Сколько энергии потребляет горячее изостатическое прессование? Откройте для себя чистую экономию энергии в вашем процессе

- Что такое процесс обработки материалов методом ГИП? Достижение почти идеальной плотности и надежности

- Какое давление используется при горячем изостатическом прессовании? Достижение полной плотности и превосходных характеристик материала