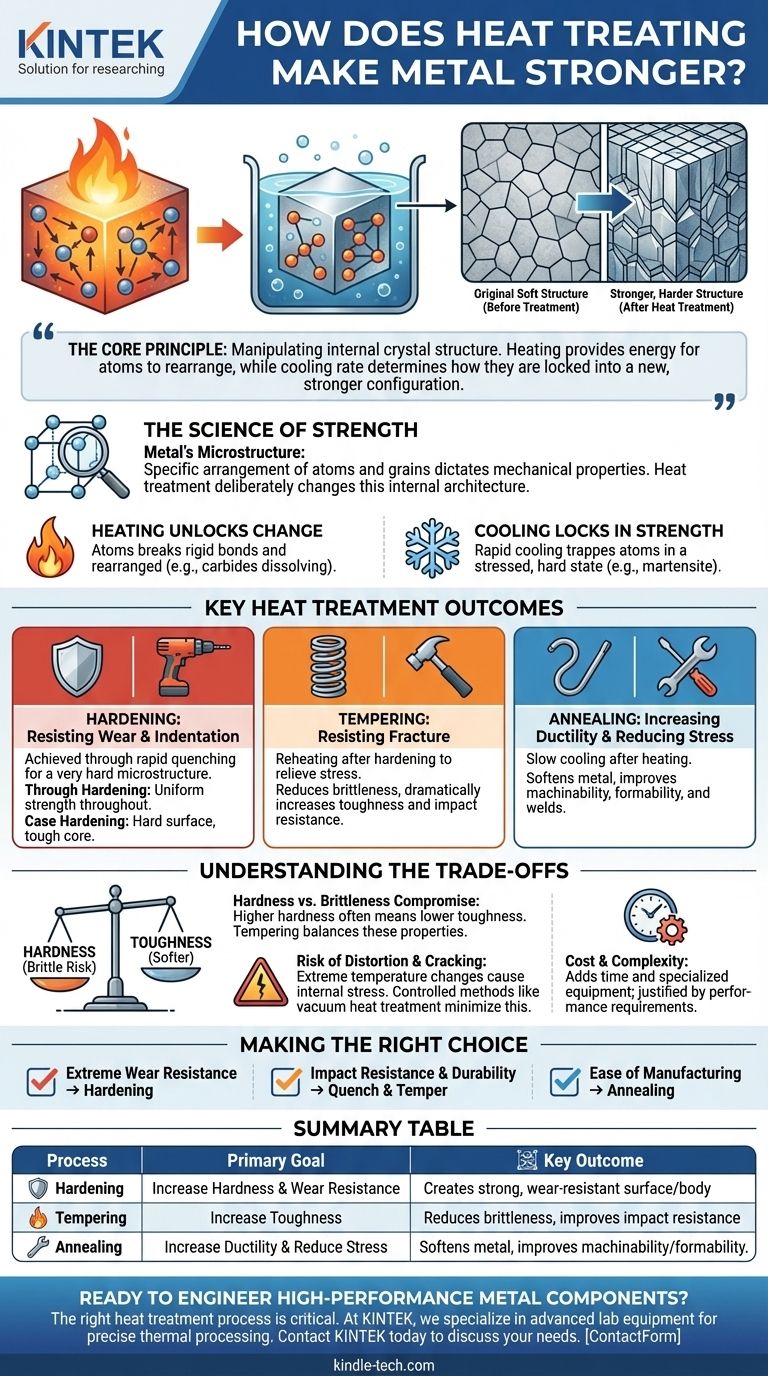

По своей сути, термообработка делает металл прочнее, манипулируя его внутренней кристаллической структурой. Этот контролируемый процесс нагрева и охлаждения перестраивает атомы металла в новую конфигурацию, известную как микроструктура, которая более устойчива к деформации и износу. Речь идет не столько о добавлении чего-то к металлу, сколько об оптимизации уже существующей структуры.

Основной принцип заключается в том, что применение тепла дает атомам металла энергию для движения, в то время как скорость охлаждения определяет, как они фиксируются на месте. Быстрое охлаждение удерживает их в прочном, но напряженном образовании, в то время как медленное охлаждение позволяет им осесть в более мягкое, расслабленное состояние.

Наука о прочности: атомы и кристаллы

Чтобы понять термообработку, вы должны сначала понять, что твердый кусок металла не является однородным блоком. Это кристаллический материал, состоящий из бесчисленных микроскопических зерен. Прочность металла определяется тем, насколько эти зерна и атомы внутри них сопротивляются перемещению или дислокации.

Роль микроструктуры металла

Микроструктура металла — это специфическое расположение его атомов, кристаллов и различных фаз на микроскопическом уровне. Эта внутренняя архитектура определяет его механические свойства, включая твердость, ударную вязкость и пластичность. Термообработка — это инструмент, используемый для целенаправленного изменения этой архитектуры.

Как тепло открывает изменения

Нагрев металла выше критической температуры превращения дает его атомам достаточно тепловой энергии, чтобы разорвать их жесткие связи. Они начинают двигаться и перестраиваться в новую, более однородную кристаллическую структуру. Для стали это включает растворение твердых карбидных частиц в твердом растворе, называемом аустенитом.

Как охлаждение фиксирует прочность

Фаза охлаждения, или закалка, — это то, где происходит упрочнение. Быстро охлаждая металл в среде, такой как вода, масло или воздух, атомам не дают времени вернуться в их первоначальное, более мягкое состояние. Вместо этого они задерживаются в сильно напряженной, искаженной и очень твердой кристаллической структуре, такой как мартенсит в стали. Эта новая структура чрезвычайно устойчива к деформации, что мы воспринимаем как повышенную твердость и прочность.

Ключевые результаты термообработки

"Прочнее" — это не одно свойство. В зависимости от процесса, термообработка может улучшить различные характеристики для удовлетворения конкретных инженерных требований к таким материалам, как сталь, титан и специализированные сплавы.

Закалка: сопротивление вдавливанию и износу

Закалка — это самый прямой способ увеличения прочности. Это достигается быстрым охлаждением для создания очень твердой микроструктуры.

- Объемная закалка: Нагревает и закаливает весь объем компонента, обеспечивая равномерную прочность.

- Поверхностная закалка (цементация): Избирательно закаливает только внешнюю поверхность детали, создавая очень износостойкую оболочку, оставляя сердцевину более мягкой и вязкой для поглощения ударов.

Повышение вязкости: сопротивление разрушению

Чрезмерная твердость часто сопровождается опасным побочным эффектом: хрупкостью. После закалки используется процесс, называемый отпуском. Деталь повторно нагревается до более низкой температуры, что снимает часть внутренних напряжений от закалки. Это немного снижает твердость, но значительно увеличивает вязкость материала — его способность поглощать энергию и сопротивляться разрушению.

Отжиг: увеличение пластичности и снижение напряжений

Отжиг — это, по сути, противоположность закалки. После нагрева металл очень медленно охлаждается. Это позволяет атомам перестроиться в мягкую, свободную от напряжений микроструктуру, что делает металл легче обрабатываемым, формуемым или свариваемым.

Понимание компромиссов

Термообработка не является универсальным решением; это ряд компромиссов между желаемыми свойствами. Понимание этих компромиссов критически важно для успешного применения.

Компромисс между твердостью и хрупкостью

Основной компромисс заключается между твердостью и вязкостью. Чем тверже становится материал, тем более хрупким он, как правило, является. Полностью закаленный, неотпущенный стальной компонент может быть чрезвычайно устойчив к царапинам, но может разбиться как стекло при падении. Отпуск — это преднамеренный обмен некоторой твердости на получение критической вязкости.

Риск деформации и растрескивания

Экстремальные изменения температуры, связанные с термообработкой, вызывают значительные внутренние напряжения. Это может привести к деформации, искривлению или даже растрескиванию деталей, особенно тех, которые имеют сложную геометрию или острые углы. Контролируемые методы, такие как вакуумная термообработка, используются для минимизации этого путем обеспечения равномерного нагрева и предотвращения поверхностных реакций и изменения цвета.

Стоимость и сложность

Термообработка увеличивает как стоимость, так и время производственного процесса. Она требует специализированных печей, точного контроля температуры и атмосферы, а также квалифицированных операторов. Решение о термообработке должно быть оправдано четким требованием к производительности, которое не может быть удовлетворено только базовым материалом.

Правильный выбор для вашей цели

Выбор правильного процесса термообработки требует четкого понимания конечного применения компонента и его наиболее критической характеристики производительности.

- Если ваша основная цель — экстремальная износостойкость: Используйте объемную или поверхностную закалку для достижения максимально возможной твердости поверхности.

- Если ваша основная цель — ударопрочность и долговечность: Используйте процесс закалки и отпуска для создания баланса высокой прочности и хорошей вязкости.

- Если ваша основная цель — простота изготовления: Используйте отжиг для размягчения материала, снижения внутренних напряжений и улучшения его обрабатываемости или формуемости.

В конечном итоге, термообработка превращает стандартный материал в высокопроизводительный компонент, разработанный для конкретной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевой результат |

|---|---|---|

| Закалка | Повышение твердости и износостойкости | Создает прочную, износостойкую поверхность или корпус. |

| Отпуск | Повышение вязкости | Снижает хрупкость после закалки, улучшает ударопрочность. |

| Отжиг | Повышение пластичности и снижение напряжений | Размягчает металл, улучшает обрабатываемость и формуемость. |

Готовы проектировать высокопроизводительные металлические компоненты?

Правильный процесс термообработки критически важен для достижения идеального баланса прочности, вязкости и долговечности для вашего применения. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки.

Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете существующие процессы, наш опыт и надежные продукты поддерживают успех вашей лаборатории в материаловедении и производстве.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения могут улучшить ваши возможности термообработки и помочь вам достичь превосходных свойств материала.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Из чего состоят вакуумные печи? Руководство по 5 основным системам