В материаловедении скорость охлаждения является основным регулятором окончательных механических свойств материала. В термообрабатываемых сплавах, таких как сталь, более быстрая скорость охлаждения обычно приводит к получению более твердого и прочного, но также более хрупкого материала. И наоборот, более медленная скорость охлаждения приводит к получению более мягкого, более пластичного материала с меньшей прочностью.

Скорость, с которой сплав охлаждается от высокой температуры, напрямую определяет его внутреннюю кристаллическую структуру, известную как микроструктура. Это создает фундаментальный и предсказуемый компромисс: вы можете оптимизировать прочность и твердость или пластичность и вязкость, но вы не можете максимизировать оба показателя только за счет скорости охлаждения.

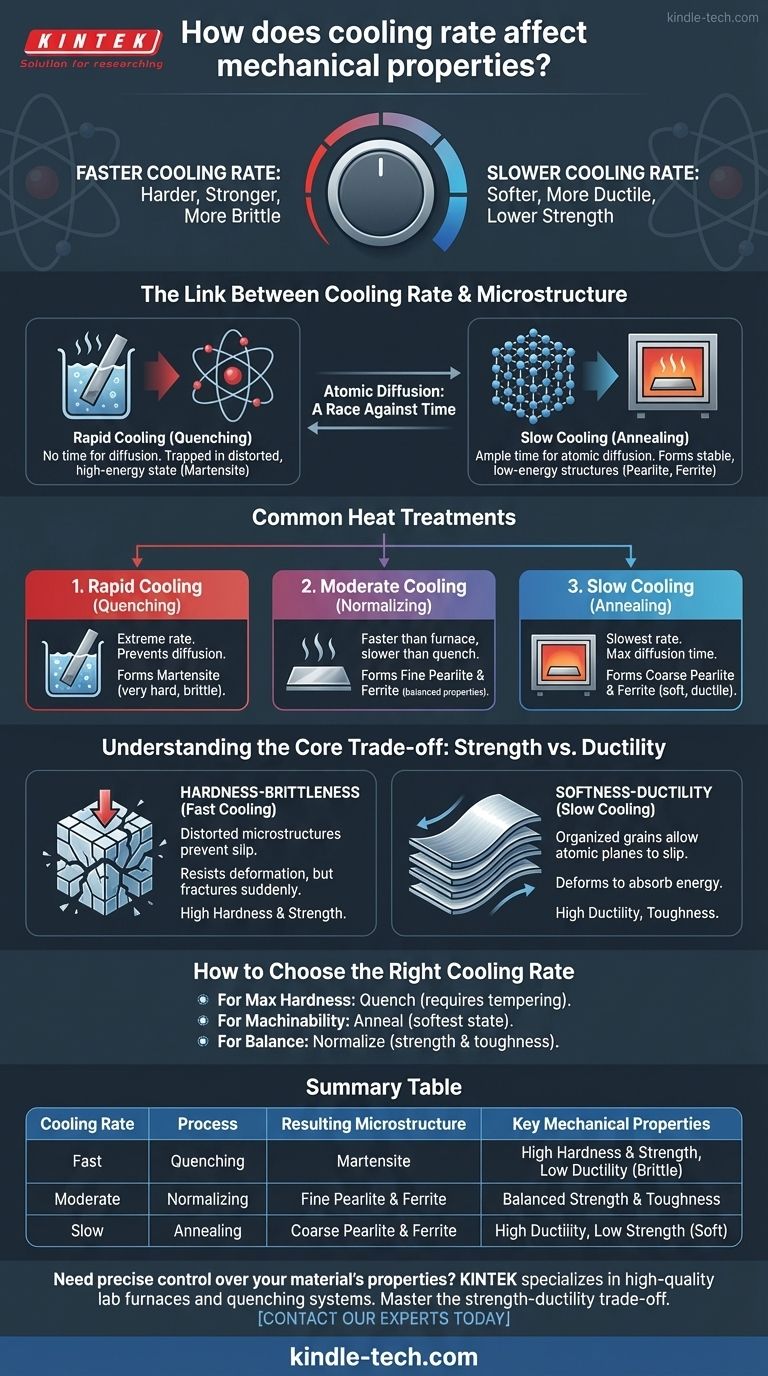

Связь между скоростью охлаждения и микроструктурой

Чтобы понять, как скорость охлаждения влияет на свойства, мы должны сначала рассмотреть, что происходит внутри материала на атомном уровне. Расположение атомов в различных кристаллических структурах, или фазах, придает материалу его уникальные характеристики.

Почему микроструктура определяет свойства

Механические свойства, такие как прочность и пластичность, не являются неотъемлемыми для химического состава; они возникают из микроструктуры материала. Структура, которая сопротивляется внутреннему скольжению атомных плоскостей, будет твердой и прочной. Структура, которая допускает это скольжение, будет мягкой и пластичной.

Роль атомной диффузии

Процессы термообработки начинаются с нагрева сплава до тех пор, пока он не образует единую однородную твердую фазу (например, аустенит в стали). Последующий процесс охлаждения — это гонка со временем для атомов, чтобы перестроиться в новые, стабильные фазы.

Более медленное охлаждение дает достаточно времени для атомной диффузии, позволяя атомам двигаться и организовываться в мягкие, стабильные, низкоэнергетические структуры. Быстрое охлаждение лишает атомы этого времени, удерживая их в искаженном, высокоэнергетическом и сильно напряженном состоянии.

Распространенные виды термообработки и их эффекты

Скорость охлаждения является определяющей переменной в трех наиболее распространенных видах термообработки стали: закалке, нормализации и отжиге.

Быстрое охлаждение (закалка)

Закалка включает максимально быстрое охлаждение материала путем погружения его в среду, такую как вода, масло или рассол.

Эта экстремальная скорость охлаждения предотвращает нормальную атомную диффузию. В стали она вызывает образование микроструктуры, называемой мартенситом, объемно-центрированной тетрагональной структуры. Эта структура сильно напряжена, чрезвычайно тверда и очень прочна, но также исключительно хрупка.

Умеренное охлаждение (нормализация)

Нормализация включает охлаждение материала на неподвижном воздухе. Это быстрее, чем охлаждение в печи, но намного медленнее, чем закалка.

Эта скорость позволяет некоторой диффузии, что приводит к образованию мелкозернистой микроструктуры перлита и феррита. Эта рафинированная структура обеспечивает хороший баланс свойств: более прочная и твердая, чем в отожженном состоянии, но более пластичная и вязкая, чем в закаленном состоянии.

Медленное охлаждение (отжиг)

Отжиг — это самый медленный процесс, при котором материал часто оставляют остывать внутри выключенной печи в течение многих часов.

Это максимальное время для диффузии позволяет атомам образовывать крупнозернистую, низкострессовую микроструктуру. Полученный материал находится в своем самом мягком, слабом и наиболее пластичном состоянии, что облегчает его механическую обработку или формование.

Понимание основного компромисса: прочность против пластичности

Взаимосвязь между скоростью охлаждения и механическими свойствами регулируется фундаментальным компромиссом. Улучшение одного свойства часто происходит за счет другого.

Корреляция твердости и хрупкости

Искаженные, высоконапряженные микроструктуры, такие как мартенсит, образующиеся при быстром охлаждении, очень эффективно предотвращают внутреннее атомное скольжение, которое составляет пластическую деформацию. Это делает их невероятно твердыми и прочными.

Однако это же сопротивление деформации означает, что при перегрузке материал не имеет механизма для деформации и поглощения энергии. Вместо этого он внезапно разрушается, что является определением хрупкости.

Взаимосвязь мягкости и пластичности

Стабильные, низкострессовые микроструктуры, образующиеся при медленном охлаждении, имеют аккуратно организованные кристаллические зерна, которые позволяют атомным плоскостям относительно легко скользить друг мимо друга. Это делает материал мягким и снижает его общую прочность.

Эта способность к внутренней деформации определяет пластичность. Она позволяет материалу изгибаться, растягиваться и поглощать значительную энергию до разрушения, делая его более вязким и более щадящим во многих применениях.

Как выбрать правильную скорость охлаждения

Выбор подходящей скорости охлаждения заключается не в поиске «лучшей», а в достижении конкретных свойств, необходимых для применения.

- Если ваша основная цель — максимальная твердость: Закалите для образования мартенсита, но учтите, что это почти всегда требует вторичного процесса отпуска для восстановления некоторой вязкости.

- Если ваша основная цель — обрабатываемость и снятие напряжений: Отожгите для достижения максимально мягкого и пластичного состояния.

- Если ваша основная цель — сбалансированный и рафинированный материал: Нормализуйте для создания однородной мелкозернистой структуры с хорошим сочетанием прочности и вязкости.

В конечном счете, освоение скорости охлаждения является фундаментальным для проектирования материалов для удовлетворения точных требований к производительности.

Сводная таблица:

| Скорость охлаждения | Процесс | Получаемая микроструктура (в стали) | Ключевые механические свойства |

|---|---|---|---|

| Быстрая | Закалка | Мартенсит | Высокая твердость и прочность, низкая пластичность (хрупкость) |

| Умеренная | Нормализация | Мелкий перлит и феррит | Сбалансированная прочность и вязкость |

| Медленная | Отжиг | Крупный перлит и феррит | Высокая пластичность, низкая прочность (мягкость) |

Нужен точный контроль над свойствами вашего материала? Правильное лабораторное оборудование имеет решающее значение для достижения точных скоростей охлаждения и надежных результатов. KINTEK специализируется на высококачественных лабораторных печах и системах закалки, разработанных для последовательной термообработки. Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете контроль качества, наши решения помогут вам освоить компромисс между прочностью и пластичностью. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное оборудование для термообработки для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- В чем разница между муфельной печью и обычной печью? Обеспечение чистоты образца с помощью косвенного нагрева

- Что такое удельная теплоемкость плавления? Уточнение: скрытая теплота против удельной теплоемкости

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания

- Что такое скорость нагрева и как она влияет на измерение температуры плавления? Освойте ключ к точному термическому анализу

- Как управлять муфельной печью? Освойте точный контроль температуры для вашей лаборатории