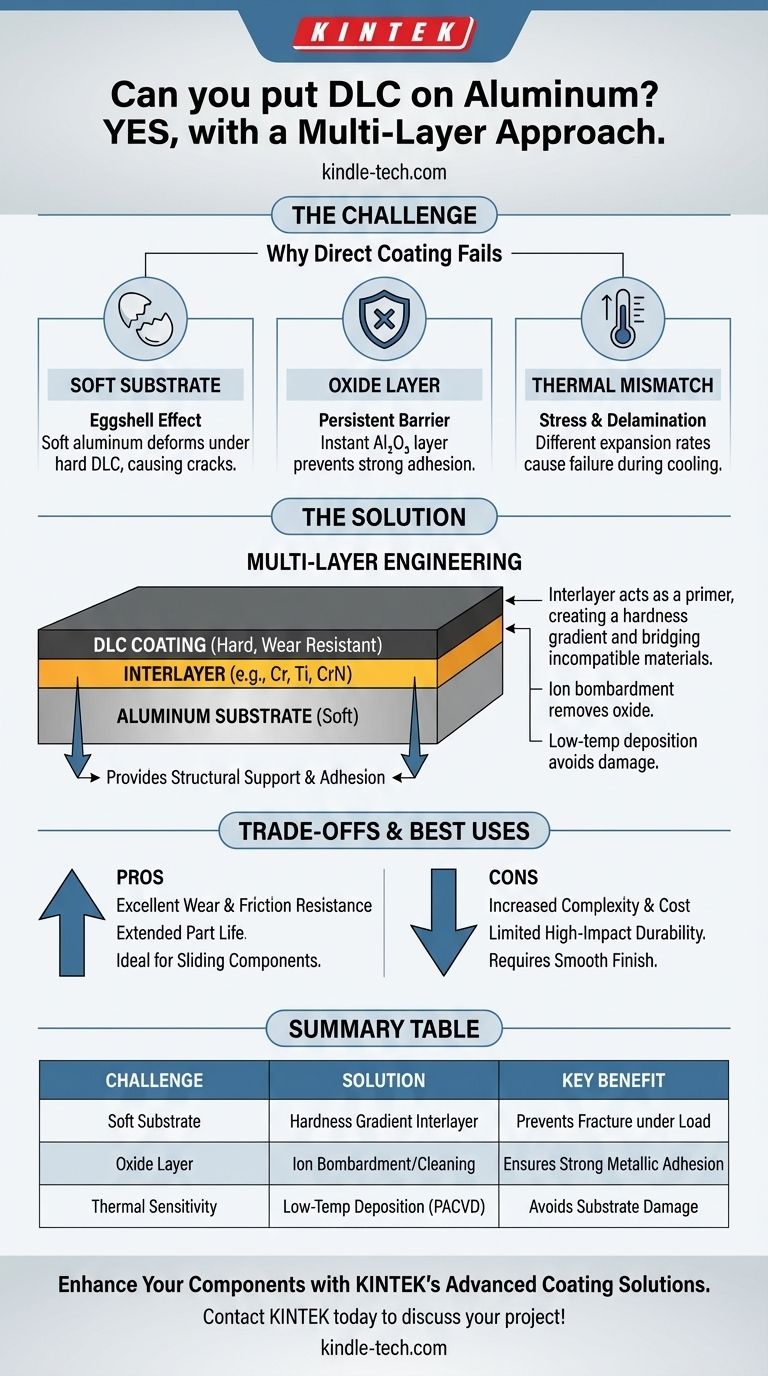

Да, вы абсолютно точно можете наносить покрытия из алмазоподобного углерода (DLC) на алюминий. Однако это не прямой процесс. Успешное нанесение DLC на алюминиевую подложку требует специального подхода, включающего тщательно подобранные промежуточные слои для преодоления присущих алюминию проблем, связанных с его мягкостью и постоянным, неадгезионным оксидным слоем.

Ключевой вывод заключается в том, что прямое нанесение DLC-покрытия на алюминий приведет к неудаче. Успех зависит от использования многослойной системы, где сначала на алюминий наносится начальный «грунтовочный» слой, такой как хром или титан, чтобы обеспечить адгезию и создать стабильную основу для финального верхнего слоя DLC.

Почему нанесение DLC-покрытия на алюминий является проблемой

Понимание связанных трудностей является ключом к оценке решения. Алюминий создает три основные проблемы для твердых покрытий, таких как DLC.

Проблема мягкой подложки (эффект «яичной скорлупы»)

Алюминиевые сплавы значительно мягче, чем очень твердая, тонкая пленка DLC. Нанесение твердого покрытия непосредственно на мягкое основание создает сценарий, известный как «эффект яичной скорлупы».

Представьте, что вы кладете тонкий лист стекла на матрас из пены. Стекло твердое, но любое сфокусированное давление приведет к деформации пены, которая не обеспечит поддержки и позволит стеклу легко треснуть. Пленка DLC на чистом алюминии ведет себя так же.

Постоянный оксидный слой

Алюминий мгновенно образует прочный, химически инертный слой оксида алюминия (Al₂O₃) при контакте с воздухом. Этот микроскопический слой отлично подходит для защиты от коррозии, но ужасен для адгезии покрытия.

Большинство процессов физического осаждения из паровой фазы (PVD), используемых для DLC, требуют идеально чистого металлического основания для формирования прочной связи. Природный оксидный слой действует как барьер, не позволяя покрытию должным образом прилипнуть к основному металлу.

Термическая чувствительность и несоответствие

Процессы, используемые для нанесения DLC, могут включать повышенные температуры. Алюминий имеет относительно низкую температуру плавления и высокий коэффициент теплового расширения по сравнению с керамикоподобным DLC.

Это несоответствие может вызвать напряжение между покрытием и подложкой при их охлаждении, что приведет к плохой адгезии, растрескиванию или даже расслоению покрытия.

Решение: Многослойный инженерный подход

Специализированные поставщики покрытий преодолевают эти трудности не с помощью одного слоя, а с помощью спроектированной системы из нескольких слоев.

Критическая роль промежуточного слоя

Самым важным шагом является нанесение одного или нескольких промежуточных слоев, часто называемых связующими слоями или интерслоями. Эти материалы выбираются потому, что они хорошо прилипают как к алюминиевой подложке, так и к последующей пленке DLC.

Распространенные материалы для промежуточных слоев включают хром (Cr), титан (Ti) и нитрид хрома (CrN). Этот слой действует как «грунтовка», создавая прочный мост между двумя несовместимыми материалами.

Обеспечение структурной поддержки

Правильно подобранная система промежуточных слоев не только улучшает адгезию; она также помогает смягчить эффект яичной скорлупы. Используя материал, который тверже алюминия, но мягче DLC, создается градиент твердости.

Этот постепенный переход от мягкой подложки к твердому покрытию обеспечивает необходимую поддержку, чтобы пленка DLC не разрушилась под нагрузкой.

Передовая подготовка поверхности

Прежде чем начнется какое-либо нанесение покрытия, деталь из алюминия помещается в вакуумную камеру. Внутри камеры используется процесс, называемый ионной бомбардировкой или очисткой распылением.

По сути, это микропескоструйная обработка с использованием плазмы для удаления нативного оксидного слоя, обнажая чистую металлическую поверхность алюминия непосредственно перед нанесением промежуточного слоя.

Низкотемпературное нанесение

Чтобы избежать проблем, связанных с нагревом, используется низкотемпературный процесс нанесения. Такие методы, как плазменно-усиленное химическое осаждение из паровой фазы (PACVD), позволяют наносить высококачественные DLC-покрытия при температурах ниже 200°C (392°F), что находится в пределах безопасного рабочего диапазона для большинства алюминиевых сплавов.

Понимание компромиссов

Хотя этот усовершенствованный процесс эффективен, он имеет последствия, которые необходимо учитывать.

Повышенная сложность и стоимость

Многослойное DLC-покрытие на алюминии — это более сложный и технически требовательный процесс, чем нанесение покрытия на простую стальную деталь. Это приводит к более высоким затратам и требует поставщика с особыми знаниями в области нанесения покрытий на легкие металлы.

Ограниченная ударопрочность

Даже при наличии поддерживающего промежуточного слоя общая прочность системы в конечном итоге ограничивается мягкостью основного алюминия. Покрытие обеспечивает исключительную износостойкость и сопротивление трению, но оно не сделает алюминиевую деталь устойчивой к сильным, резким ударам, как это сделала бы покрытая инструментальная сталь.

Важность чистоты поверхности

DLC-покрытия чрезвычайно тонкие, обычно всего 1–5 микрон. Они будут воспроизводить текстуру поверхности детали, а не скрывать ее. Гладкая, хорошо подготовленная начальная чистота поверхности имеет решающее значение для получения высококачественного конечного результата.

Выбор правильного решения для вашего применения

Решение о том, подходит ли DLC, полностью зависит от вашей цели в отношении алюминиевого компонента.

- Если ваша основная цель — снижение трения и легкий абразивный износ: Для таких применений, как поршни, скользящие компоненты или детали робототехники, правильно нанесенное DLC-покрытие является отличным и высокоэффективным решением.

- Если ваша основная цель — долговечность при высоких ударных нагрузках: Для применений, где деталь будет подвергаться резким ударам, DLC поможет, но не решит основную проблему мягкости алюминия. Возможно, вам потребуется рассмотреть твердое анодирование или совершенно другой базовый материал.

- Если ваша основная цель — коррозионная стойкость в соленой среде: Хотя DLC очень инертен, любые микроскопические поры в покрытии могут привести к гальванической коррозии. Твердое анодирование часто является более надежным выбором для чистой защиты от коррозии.

Понимая необходимость многослойной системы, вы сможете успешно использовать исключительные свойства DLC для улучшения ваших алюминиевых компонентов для требовательных применений.

Сводная таблица:

| Проблема | Решение | Ключевое преимущество |

|---|---|---|

| Мягкая подложка (эффект яичной скорлупы) | Промежуточный слой с градиентом твердости (например, Cr, Ti) | Предотвращает разрушение покрытия под нагрузкой |

| Постоянный оксидный слой | Ионная бомбардировка / Очистка распылением | Обеспечивает прочную металлическую адгезию |

| Термическая чувствительность | Низкотемпературное нанесение (например, PACVD) | Избегает повреждения подложки |

Улучшите свои алюминиевые компоненты с помощью высокоэффективных DLC-покрытий от KINTEK! Наши специализированные многослойные процессы разработаны для преодоления уникальных проблем алюминия, обеспечивая превосходную износостойкость, снижение трения и продление срока службы ваших лабораторных приборов и прецизионных компонентов.

Позвольте нашим экспертам помочь вам выбрать правильное решение для нанесения покрытия для вашего конкретного применения. Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашего проекта и узнать, как наше передовое лабораторное оборудование и расходные материалы могут оптимизировать ваши результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Алмазные купола из CVD для промышленных и научных применений

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок