Короче говоря, да, вы можете нанести алмазоподобное углеродное (DLC) покрытие на пластик, но это очень специализированный процесс. Стандартные методы нанесения DLC включают высокие температуры, которые расплавят или серьезно повредят большинство полимерных подложек. Следовательно, успех полностью зависит от использования передовых низкотемпературных методов осаждения, и часто требуются специальные промежуточные слои для обеспечения надлежащей адгезии покрытия.

Нанесение чрезвычайно твердого, жесткого покрытия, такого как DLC, на мягкий, гибкий материал, такой как пластик, представляет собой фундаментальную инженерную проблему. Решение заключается не в стандартных процедурах, а в сложных низкотемпературных процессах, разработанных специально для преодоления огромных различий между этими двумя классами материалов.

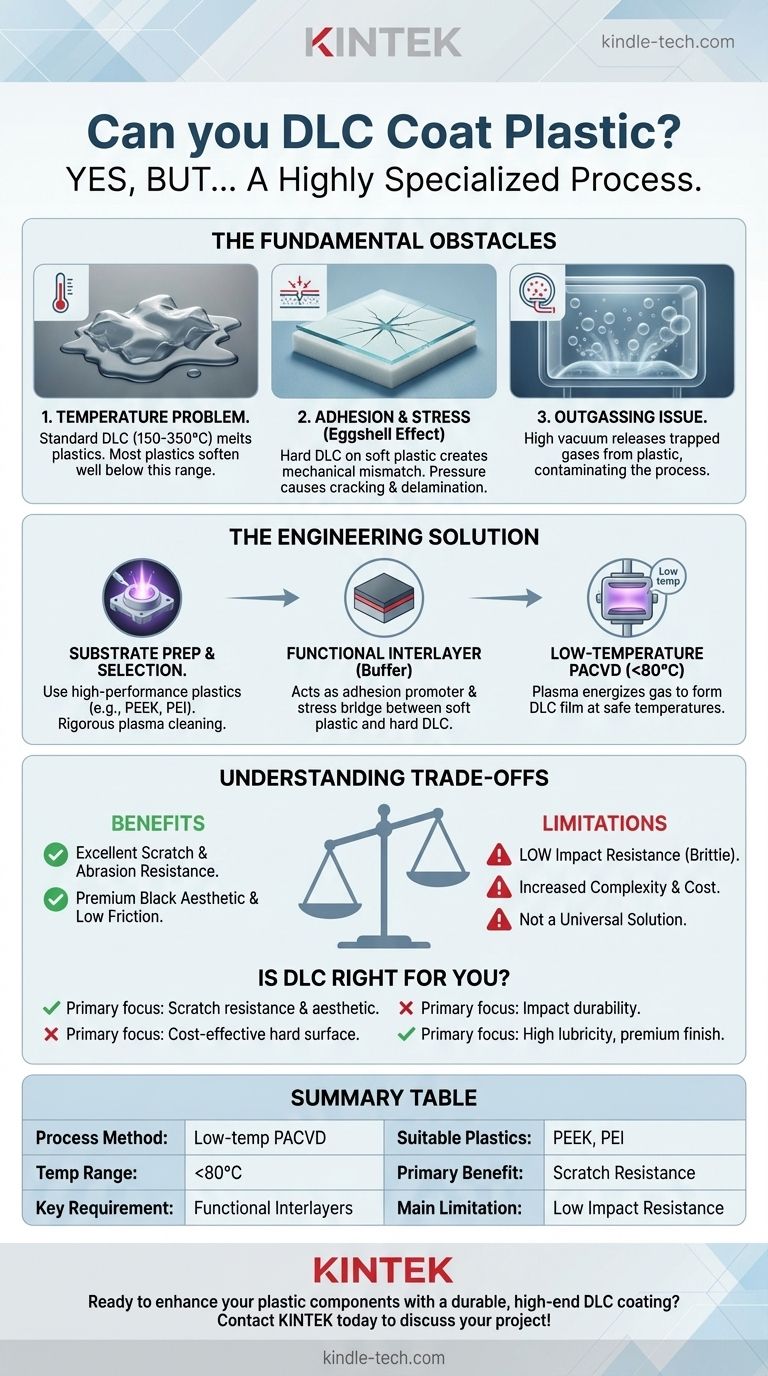

Фундаментальная проблема: несоответствие материалов

Нанесение DLC на металл — это хорошо изученный и рутинный процесс. Нанесение его на пластик создает три серьезных препятствия, которые необходимо преодолеть с помощью специального инжиниринга.

Проблема температуры

Стандартное осаждение DLC, будь то физическое осаждение из паровой фазы (PVD) или плазменно-усиленное химическое осаждение из паровой фазы (PACVD), часто происходит при температурах от 150°C до 350°C (от 300°F до 660°F).

Большинство распространенных пластиков, таких как АБС (акрилонитрилбутадиенстирол) или ПК (поликарбонат), имеют температуру стеклования (точку, при которой они начинают размягчаться) значительно ниже этого диапазона. Воздействие этих температур приводит к их деформации, короблению или даже плавлению.

Проблема адгезии и напряжений

DLC-покрытия исключительно твердые и жесткие, в то время как пластиковые подложки мягкие и гибкие. Это создает серьезное механическое несоответствие.

Представьте, что вы кладете тонкий лист стекла на поролоновую подложку. Стекло твердое, но любое давление заставит пену деформироваться, немедленно растрескивая стекло. Тот же «эффект яичной скорлупы» возникает при нанесении DLC на пластик. Кроме того, два материала расширяются и сжимаются при изменении температуры с очень разной скоростью, создавая огромное внутреннее напряжение, которое может привести к расслоению или отслаиванию покрытия.

Проблема газовыделения

Процесс осаждения DLC происходит в вакуумной камере. Когда пластики помещаются в вакуум, они склонны выделять захваченные газы и влагу изнутри материала — явление, известное как газовыделение (outgassing).

Это газовыделение загрязняет вакуумную среду, мешая процессу нанесения покрытия и приводя к низкому качеству пленки и чрезвычайно слабой адгезии.

Как достигается нанесение DLC на пластик

Инженеры решают проблему несоответствия между DLC и пластиком путем тщательного контроля процесса и стратегического добавления промежуточных слоев. Это не простое одноэтапное нанесение, а многостадийное техническое решение.

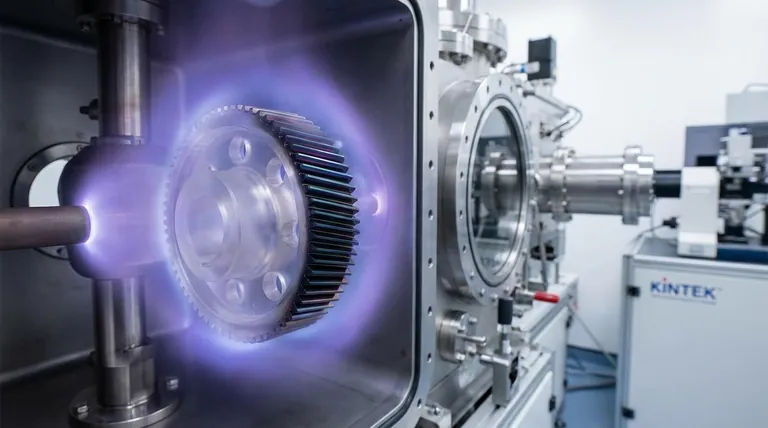

Низкотемпературный PACVD

Основным средством для нанесения покрытий на пластик является низкотемпературный PACVD. В этом процессе газ-прекурсор (например, углеводород) активируется плазменным полем.

Плазма обеспечивает энергию, необходимую для химических реакций с образованием пленки DLC на поверхности подложки. Поскольку энергия поступает от плазмы, а не от высокого тепла, общая температура процесса может поддерживаться ниже 80°C (175°F), что безопасно для многих пластиков.

Критическая роль промежуточных слоев

Прямое соединение DLC с пластиком часто бывает слишком слабым и напряженным, чтобы быть надежным. Чтобы решить эту проблему, на пластик сначала наносится функциональный промежуточный слой (или «буферный слой»).

Этот слой выполняет две функции: он действует как сильный промотор адгезии для последующей пленки DLC, а его свойства разработаны таким образом, чтобы служить мостом между мягким пластиком и твердым углеродом. Он более гибок, чем DLC, но более жесткий, чем пластик, что помогает управлять напряжениями от теплового расширения и механического изгиба.

Выбор и подготовка подложки

Не все пластики подходят для нанесения DLC-покрытия. Лучшими кандидатами, как правило, являются высокоэффективные конструкционные пластики, такие как PEEK или PEI (Ultem), которые обладают более высокой термической стабильностью и более низкими показателями газовыделения.

Перед нанесением покрытия пластиковая деталь должна пройти тщательную предварительную обработку, часто включающую плазменную очистку внутри вакуумной камеры. Это удаляет поверхностные загрязнения и активирует поверхность полимера, создавая лучшие места для химического связывания промежуточного слоя.

Понимание компромиссов

Хотя это технически возможно, нанесение DLC на пластик сопряжено с компромиссами, которые крайне важно понимать.

Производительность зависит от подложки

DLC-покрытие на пластике не будет таким же долговечным, как DLC на стали. Его основное преимущество — обеспечение превосходной устойчивости к царапинам и истиранию поверхности.

Однако оно обеспечивает очень низкую ударопрочность. Резкий удар приведет к вмятине на мягком пластике под ним, что приведет к растрескиванию и разрушению жесткого слоя DLC. Производительность конечного продукта ограничивается механическими свойствами основного пластика.

Повышенная сложность и стоимость

Специализированное оборудование, многостадийные процессы (промежуточные слои, низкотемпературное осаждение) и необходимые экспертные знания делают нанесение DLC на пластик значительно более сложным и дорогим, чем стандартное нанесение покрытия на металл.

Это не товарная услуга. Это высокотехнологичное решение для применений, где преимущества в производительности оправдывают существенное увеличение стоимости.

Не универсальное решение

Процесс применим только для определенных типов пластиков и геометрий деталей. Компоненты с очень глубокими или сложными элементами трудно покрыть равномерно. Успех в значительной степени зависит от конкретного полимера, конструкции детали и возможностей поставщика покрытий.

Является ли DLC правильным выбором для вашей пластиковой детали?

Чтобы определить, подходит ли вам этот передовой процесс, рассмотрите свою основную цель.

- Если ваша основная цель — первоклассная устойчивость к царапинам и истиранию: DLC является одним из лучших доступных решений, при условии, что ваша пластиковая подложка совместима, а высокая стоимость соответствует ценности вашего продукта.

- Если ваша основная цель — ударопрочность: DLC — плохой выбор. Покрытие хрупкое и разрушится, когда мягкий основной пластик деформируется от удара.

- Если ваша основная цель — экономичное твердое покрытие: Вам следует сначала изучить более простые альтернативы, такие как специализированные УФ-отверждаемые твердые лаки или другие покрытия на основе полимеров, которые обеспечивают хорошую устойчивость к царапинам при меньших затратах.

- Если ваша основная цель — высококачественная черная эстетика с высокой смазывающей способностью: DLC превосходно обеспечивает гладкую, низкофрикционную, высококачественную отделку, но убедитесь, что механические компромиссы соответствуют требованиям вашего продукта в реальных условиях.

В конечном счете, успешное нанесение DLC-покрытия на пластик — это передовое инженерное решение, требующее тщательного баланса материаловедения, технологических возможностей и требований конкретного применения.

Сводная таблица:

| Ключевой фактор | Подробности |

|---|---|

| Метод процесса | Плазменно-усиленное химическое осаждение из паровой фазы (PACVD) при низкой температуре |

| Диапазон температур | Ниже 80°C (175°F) для предотвращения деформации пластика |

| Ключевое требование | Использование функциональных промежуточных слоев для адгезии и управления напряжениями |

| Подходящие пластики | Высокоэффективные конструкционные пластики, такие как PEEK или PEI (Ultem) |

| Основное преимущество | Превосходная устойчивость к царапинам и истиранию с высококачественной черной отделкой |

| Основное ограничение | Низкая ударопрочность; производительность ограничена пластиковой подложкой |

Готовы улучшить свои пластиковые компоненты с помощью долговечного высококачественного DLC-покрытия?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, включая специализированные решения для нанесения покрытий для лабораторных и промышленных применений. Наш опыт в низкотемпературных методах осаждения гарантирует, что ваши пластиковые детали получат превосходное DLC-покрытие, обеспечивающее исключительную устойчивость к царапинам и высококачественный внешний вид.

Независимо от того, работаете ли вы с высокоэффективными полимерами или вам нужно покрытие, которое сочетает гибкость и твердость, KINTEK обладает технологиями и знаниями для удовлетворения ваших конкретных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как наши услуги по нанесению DLC-покрытий могут повысить ценность вашей продукции!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Оптические окна из CVD-алмаза для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев