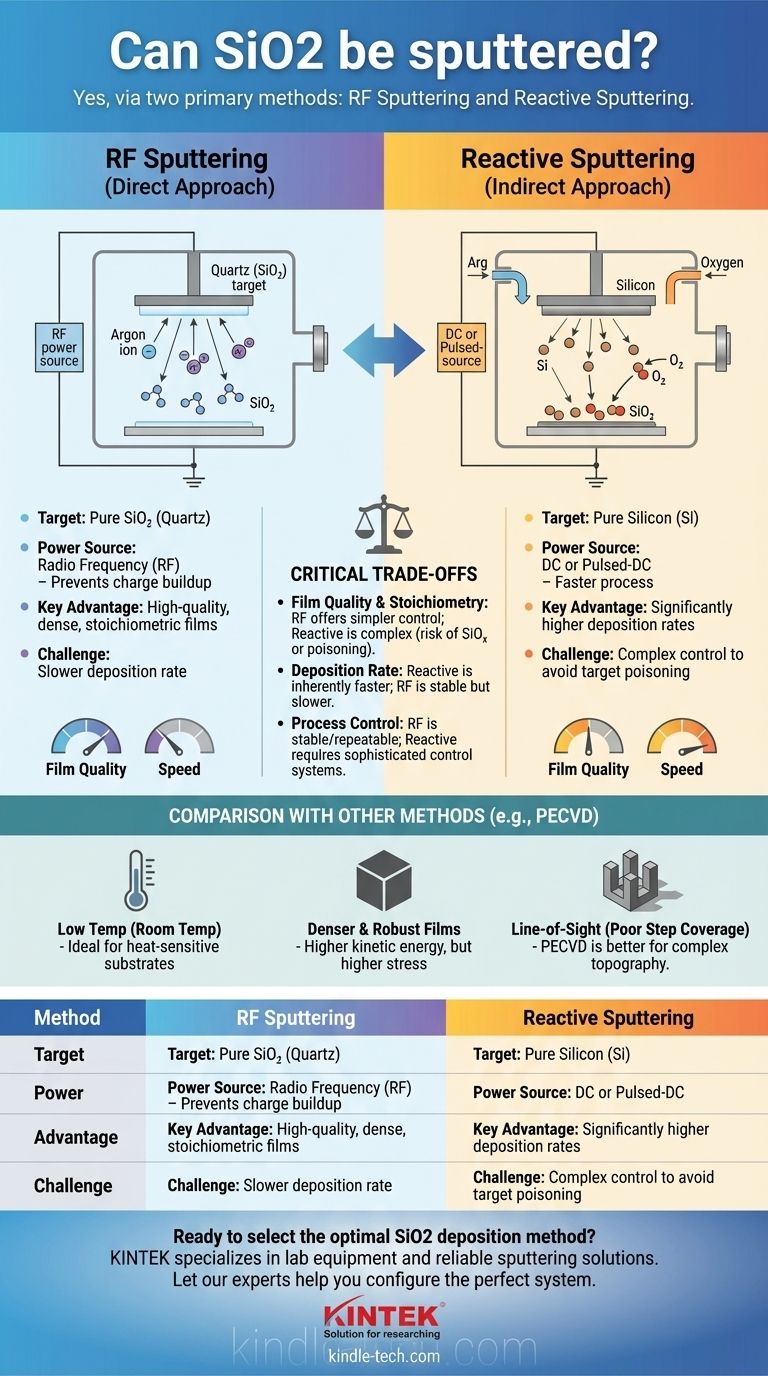

Да, диоксид кремния (SiO2) регулярно осаждается методом распыления, стандартной техникой физического осаждения из паровой фазы (PVD). Процесс может быть выполнен двумя основными методами: прямым распылением мишени из диоксида кремния с использованием радиочастотной (ВЧ) мощности или реактивным распылением мишени из чистого кремния в среде, богатой кислородом.

Вопрос не в том, можно ли распылять SiO2, а в том, какой метод подходит для ваших целей. Выбор между прямым ВЧ-распылением и реактивным распылением включает критический компромисс между качеством пленки, простотой процесса и скоростью осаждения.

Два основных метода распыления для SiO2

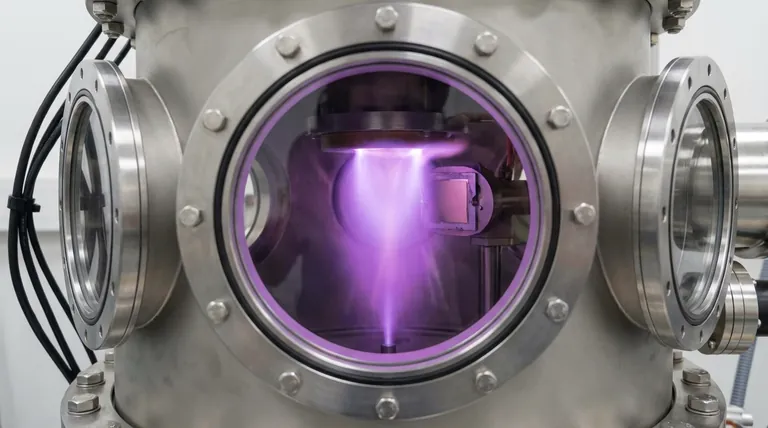

Распыление — это процесс, при котором атомы выбрасываются из твердого материала мишени после того, как он бомбардируется энергичными ионами из плазмы. Для SiO2 реализация зависит от природы этой мишени.

ВЧ-распыление: прямой подход

Этот метод использует мишень из чистого диоксида кремния (кварца). Поскольку SiO2 является отличным электрическим изолятором, стандартный источник постоянного тока (DC) не может быть использован.

Применение отрицательного постоянного напряжения привело бы к бомбардировке мишени положительными ионами (например, аргоном), но изолирующая поверхность быстро накопила бы положительный заряд, отталкивая дальнейшие ионы и останавливая процесс.

Радиочастотное (ВЧ) распыление решает эту проблему, чередуя напряжение на высокой частоте. Во время отрицательного цикла ионы распыляют мишень, а во время положительного цикла электроны притягиваются к поверхности для нейтрализации накопления заряда, что позволяет процессу продолжаться неограниченно долго.

Этот метод известен получением высококачественных, плотных и стехиометрических пленок SiO2 с отличными изоляционными свойствами.

Реактивное распыление: непрямой подход

Реактивное распыление использует мишень из чистого, проводящего (или полупроводящего) кремния. Поскольку мишень является проводящей, можно использовать более простой и часто более быстрый источник постоянного или импульсно-постоянного тока.

В этом процессе атомы кремния распыляются из мишени в вакуумную камеру, содержащую смесь инертного газа (например, аргона) и реактивного газа (кислорода).

Распыленные атомы кремния реагируют с кислородом — либо в процессе перемещения, либо на поверхности подложки — образуя пленку диоксида кремния. Этот метод может достигать значительно более высоких скоростей осаждения, чем ВЧ-распыление.

Понимание компромиссов

Выбор правильного метода распыления требует балансировки нескольких конкурирующих факторов. Требования вашего приложения будут диктовать, какие компромиссы приемлемы.

Качество пленки и стехиометрия

ВЧ-распыление обычно обеспечивает более простой контроль над качеством пленки. Поскольку вы распыляете желаемый материал напрямую, достижение правильного атомного соотношения Si:O (стехиометрии) относительно просто, что приводит к получению высоконадежных изоляционных пленок.

Реактивное распыление более сложно. Вы должны точно сбалансировать скорость распыления кремния с потоком кислорода. Слишком мало кислорода приводит к образованию богатой кремнием, абсорбирующей пленки (SiOx, где x<2) с плохими диэлектрическими свойствами. Слишком много кислорода может "отравить" кремниевую мишень, образуя изолирующий слой SiO2 на ее поверхности, что приводит к резкому падению скорости распыления.

Скорость осаждения против контроля процесса

Основное преимущество реактивного распыления — его потенциал для высокой производительности. Распыление металлической кремниевой мишени по своей сути быстрее, чем распыление керамической мишени SiO2.

Однако эта скорость достигается за счет сложности. Поддержание стабильного окна процесса для предотвращения отравления мишени требует сложного контроля мощности и потока газа, часто с использованием обратной связи.

ВЧ-распыление обычно медленнее, но предлагает более стабильный и воспроизводимый процесс, что делает его идеальным для исследований или применений, где качество важнее скорости.

Распыление по сравнению с другими методами осаждения (например, PECVD)

Также важно сравнить распыление с альтернативными методами осаждения, такими как плазменно-усиленное химическое осаждение из паровой фазы (PECVD).

- Температура: Распыление — это физический процесс, который может выполняться при комнатной температуре или около нее. Это делает его идеальным для осаждения на чувствительные к температуре подложки, такие как пластики или предварительно обработанные устройства. PECVD — это химический процесс, который требует более высоких температур (обычно 200-400°C) для запуска необходимых реакций.

- Плотность и напряжение пленки: Распыленные пленки, как правило, более плотные и прочные, потому что распыленные атомы обладают более высокой кинетической энергией при попадании на подложку. Однако это также может привести к более высокому внутреннему напряжению пленки.

- Покрытие ступеней: Распыление — это процесс прямой видимости, который может привести к плохому покрытию сложных 3D-структур (затенение). PECVD обеспечивает превосходное конформное покрытие (покрытие ступеней), потому что газы-прекурсоры могут обтекать элементы перед реакцией на поверхности.

Правильный выбор для вашей цели

Ваше решение должно быть обусловлено наиболее критическим параметром вашего проекта, будь то качество пленки, скорость осаждения или совместимость с подложкой.

- Если ваша основная цель — максимальная электрическая изоляция и простота процесса: Выберите ВЧ-распыление из кварцевой мишени для ее надежной стехиометрии и стабильности.

- Если ваша основная цель — крупносерийное производство и пропускная способность: Используйте реактивное распыление из кремниевой мишени, но будьте готовы инвестировать ресурсы в разработку и контроль процесса.

- Если ваша основная цель — покрытие сложной топографии с высоким соотношением сторон: Рассмотрите альтернативы, такие как PECVD, для его превосходного конформного покрытия.

- Если ваша основная цель — осаждение на термочувствительные материалы: Распыление — отличный выбор благодаря его фундаментально низкотемпературной природе.

Понимая эти основные принципы и компромиссы, вы сможете уверенно выбрать правильную стратегию осаждения для вашего конкретного применения.

Сводная таблица:

| Метод | Материал мишени | Источник питания | Ключевое преимущество | Ключевая проблема |

|---|---|---|---|---|

| ВЧ-распыление | SiO2 (кварц) | Радиочастотный (ВЧ) | Высококачественные, стехиометрические пленки | Более низкая скорость осаждения |

| Реактивное распыление | Кремний (Si) | Постоянный или импульсно-постоянный ток | Высокая скорость осаждения, более быстрый процесс | Сложный контроль процесса для предотвращения отравления мишени |

Готовы выбрать оптимальный метод осаждения SiO2 для вашего проекта? Выбор между ВЧ- и реактивным распылением критически важен для достижения правильного баланса качества пленки, скорости и контроля процесса для вашего конкретного применения. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности экспертными консультациями и надежными решениями для распыления. Позвольте нашим экспертам помочь вам настроить идеальную систему для достижения ваших исследовательских или производственных целей. Свяжитесь с нами сегодня, чтобы обсудить ваши требования!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое однородность толщины при напылении? Ключ к стабильному качеству тонких пленок

- Почему тонкие пленки полезны? Раскройте новые свойства материалов с помощью инженерии поверхности

- Какой материал покрытия используется для стекла? Выберите подходящий функциональный слой для ваших нужд

- Что такое скорость осаждения и каковы связанные с ней компромиссы? Баланс скорости и качества при росте тонких пленок

- Каково назначение ВЧ-распыления? Важно для нанесения высококачественных диэлектрических пленок

- Каковы области применения тонких пленок в нанотехнологиях? Строим будущее, атом за атомом

- Как работают распыляемые мишени? Основа высокоэффективных тонкопленочных покрытий

- Какие факторы влияют на оптические свойства? Освоение атомных и микроструктурных влияний