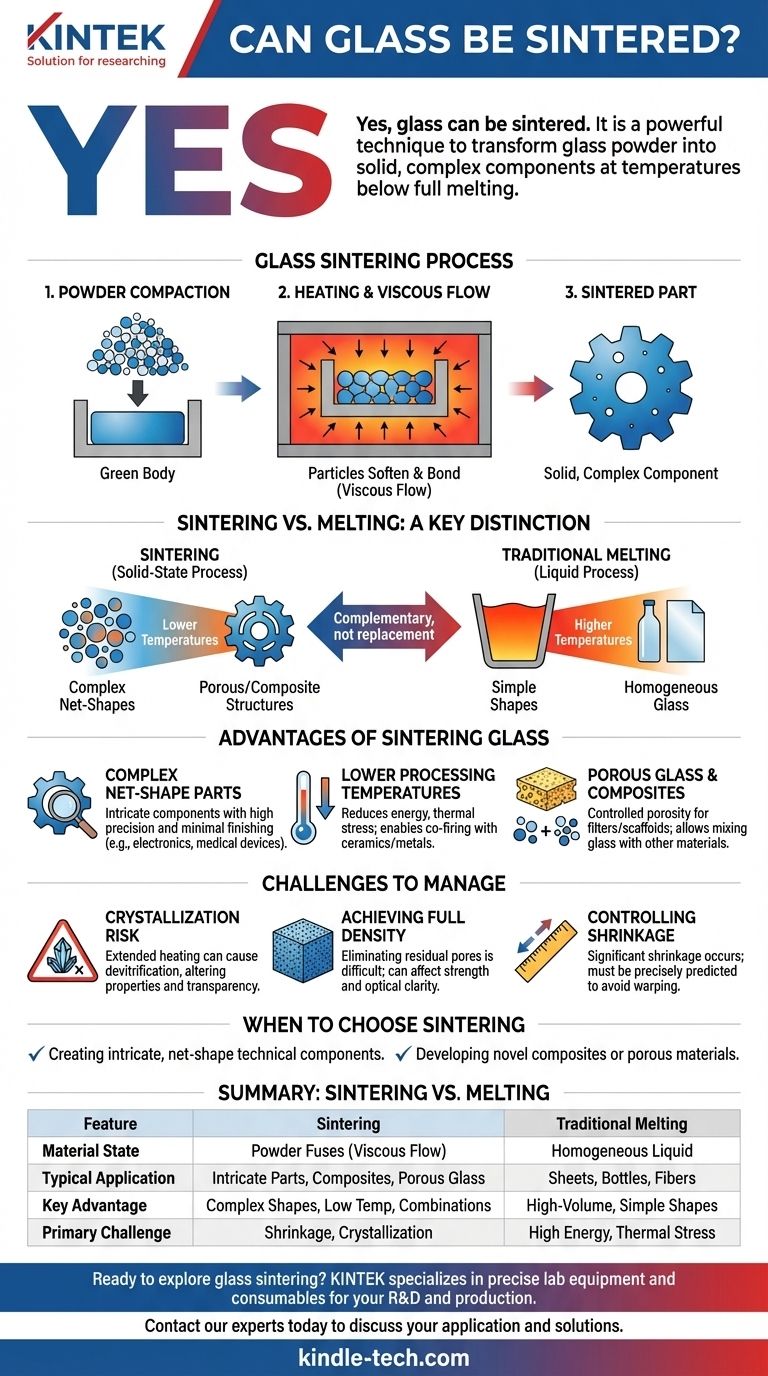

Да, стекло можно спекать. Это хорошо зарекомендовавшая себя и мощная производственная технология, используемая для превращения стеклянного порошка в твердые, сложные компоненты. Процесс включает нагрев спрессованных частиц стекла до температуры, достаточно высокой для их сплавления, но ниже точки, при которой стекло полностью расплавляется в жидкость.

В то время как традиционное производство стекла основано на полном плавлении, спекание предоставляет важную альтернативу. Оно позволяет изготавливать сложные стеклянные формы, композиты и пористые структуры при более низких температурах путем связывания порошкообразных частиц, что принципиально расширяет области применения материала.

Что означает спекание для стекла

Спекание не заменяет традиционное плавление стекла, а является дополнительным процессом для специализированных применений. Понимание его механизма является ключом к оценке его ценности.

Основной процесс

При спекании мелкий стеклянный порошок, часто называемый «фриттой», сначала прессуется в желаемую форму. Затем это «сырое тело» нагревается в печи. По мере повышения температуры вязкость стекла уменьшается, и поверхностное натяжение стягивает частицы вместе, заставляя их сплавляться и уплотнять структуру.

Спекание против плавления: ключевое различие

Определяющее различие заключается в состоянии материала. Плавление включает нагрев стекла до тех пор, пока оно не станет однородной жидкостью, которая затем отливается, выдувается или вытягивается в форму. Спекание — это твердотельный (или, точнее, вязкотекучий) процесс, который связывает частицы вместе, никогда не достигая полностью жидкой фазы.

Движущая сила: вязкое течение

Для стекла основным механизмом спекания является вязкое течение. В отличие от атомной диффузии, которая движет спеканием металлов и кристаллических керамик, частицы стекла размягчаются и текут под воздействием тепла, позволяя им сливаться и устранять поры между ними.

Преимущества спекания стекла

Инженеры и материаловеды обращаются к спеканию, когда традиционные методы оказываются недостаточными. Этот процесс открывает несколько уникальных возможностей.

Изготовление сложных деталей с окончательной формой

Спекание превосходно подходит для производства небольших, сложных компонентов с высокой точностью. Поскольку материал начинается как порошок, его можно формовать в «окончательную форму», которая требует минимальной или нулевой доработки, что чрезвычайно трудно или невозможно с расплавленным стеклом. Это критически важно для компонентов электроники, оптики и медицинских устройств.

Более низкие температуры обработки

Спекание происходит при значительно более низких температурах, чем те, которые необходимы для плавления стекла. Это снижает потребление энергии и термическое напряжение на оборудовании. Что еще более важно, это позволяет обжигать стекло вместе с другими материалами, такими как керамика или металлы, которые не выдерживают высоких температур плавления стекла.

Создание пористого стекла и композитов

Контролируя время и температуру спекания, можно остановить процесс до полного уплотнения. Это используется для преднамеренного создания пористого стекла, которое служит фильтрами, вентиляционными отверстиями или биомедицинскими каркасами. Это также единственный практический способ создания стекломатричных композитов путем смешивания стеклянного порошка с другими порошкообразными материалами.

Понимание компромиссов и проблем

Хотя спекание стекла является мощным, это технический процесс со специфическими проблемами, которые необходимо решать для достижения желаемых результатов.

Риск нежелательной кристаллизации

Стекло — это аморфное, некристаллическое твердое тело. Однако выдерживание его при повышенной температуре в течение длительного периода — как это делается при спекании — может вызвать его девитрификацию или образование кристаллических областей. Это может изменить его механические свойства, химическую стойкость и, что наиболее важно, его прозрачность.

Достижение полной плотности

Устранение последних нескольких процентов пористости может быть очень сложным. Остаточные поры могут действовать как концентраторы напряжений, снижая механическую прочность конечной детали. Для оптических применений эти поры могут рассеивать свет, что делает их крайне нежелательными.

Контроль усадки

По мере уплотнения порошкового компакта он сжимается. Эта усадка может быть значительной (15-20% или более) и должна быть точно предсказана и проконтролирована для достижения конечных желаемых размеров и допусков. Неравномерная усадка может привести к деформации или растрескиванию.

Применение спекания стекла для достижения вашей цели

Выбор между спеканием и традиционным плавлением полностью зависит от вашей конечной цели и сложности компонента, который вам нужен.

- Если ваша основная цель — создание сложных компонентов с окончательной формой для технических применений: Спекание является превосходным методом, поскольку оно обходит ограничения формования расплавленного стекла.

- Если ваша основная цель — разработка новых композитов или пористых материалов: Спекание часто является единственным жизнеспособным путем, позволяющим комбинировать стекло с другими материалами или создавать контролируемую пористость.

- Если ваша основная цель — производство простых, крупносерийных форм, таких как листы, бутылки или волокна: Традиционное плавление и формование остается наиболее устоявшимся и экономически эффективным процессом.

Понимая спекание как специализированный инструмент в обработке материалов, вы можете открыть новый спектр возможностей для передового производства стекла.

Сводная таблица:

| Характеристика | Спекание | Традиционное плавление |

|---|---|---|

| Состояние материала | Порошкообразные частицы сплавляются (вязкое течение) | Однородная жидкость |

| Типичное применение | Сложные компоненты, композиты, пористое стекло | Листы, бутылки, волокна |

| Ключевое преимущество | Сложные окончательные формы, более низкие температуры, комбинации материалов | Большой объем, простые формы |

| Основная проблема | Контроль усадки, предотвращение кристаллизации | Высокое энергопотребление, термическое напряжение |

Готовы узнать, как спекание может продвинуть ваши проекты по производству стекла?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для успешных исследований и разработок, а также производства спеченного стекла. Наш опыт помогает вам преодолевать такие проблемы, как контроль усадки и кристаллизации, для достижения ваших материальных целей — от сложных компонентов медицинских устройств до новых стекломатричных композитов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти правильные решения для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания зубной керамики

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему высокоточные вакуумные спекательные печи предпочтительнее традиционных методов для биофункциональной стоматологической керамики?

- Можно ли отремонтировать высокотемпературный фарфор без деформации? Да, с использованием подходящих низкотемпературных материалов и технологий.

- Какова функция печи для обжига керамики? Точный обжиг для реалистичных реставраций зубов

- Как прецизионный контроль температуры влияет на спекание сплавов TiAl? Освоение развития микроструктуры

- В чем разница между VAR и VIM? Переменные устаревшего Vimscript против современного API Neovim