Введение

Оглавление

Изостатическое прессование — важнейший производственный процесс, используемый для изготовления высококачественных и сложных деталей. Двумя распространенными методами изостатического прессования являются изостатическое прессование в мокрых мешках и изостатическое прессование в сухих мешках. В этом сообщении блога мы рассмотрим и сравним эти два метода, чтобы понять их различия, преимущества, ограничения и пригодность для различных сценариев. Независимо от того, являетесь ли вы новичком в изостатическом прессовании или ищете альтернативный метод, это сравнительное исследование поможет вам принять обоснованное решение. Итак, давайте окунемся и исследуем мир изостатического прессования в мокрых и сухих мешках!

Понимание холодного изостатического прессования

Введение в холодное изостатическое прессование

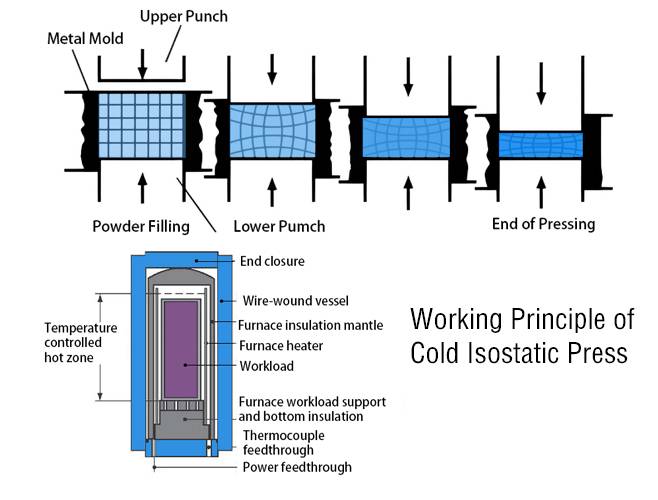

Холодное изостатическое прессование (CIP) — это метод, используемый для формования порошкообразных материалов при комнатной температуре путем приложения к порошку давления. Давление обычно составляет 100-600 МПа, и процесс осуществляют с использованием жидкой среды, такой как вода, масло или смесь гликолей. Целью CIP является получение «сырой» детали с достаточной прочностью для транспортировки и обработки, которую затем можно подвергнуть дальнейшему спеканию для достижения окончательной прочности.

Для металлов холодным изостатическим прессованием можно достичь теоретической плотности около 100%, а для керамических порошков плотность может достигать около 95%. Эта технология обычно используется для производства заготовок для дальнейшего спекания или горячего изостатического прессования.

Разница между методом мокрого мешка и методом сухого мешка

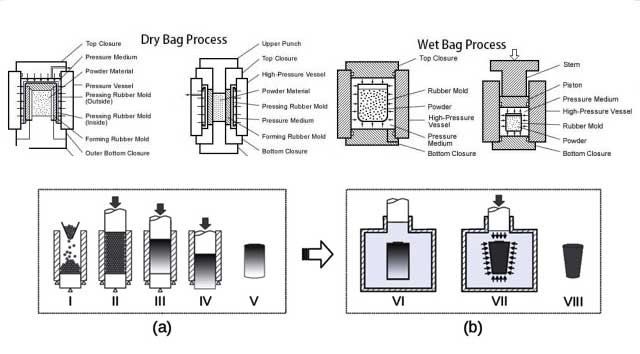

Холодное изостатическое прессование можно разделить на два метода: метод мокрого мешка и метод сухого мешка.

Метод мокрого мешка

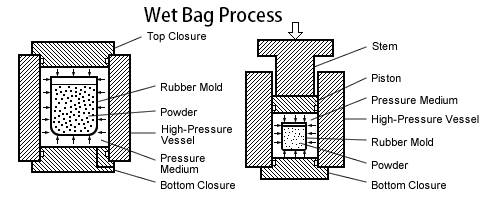

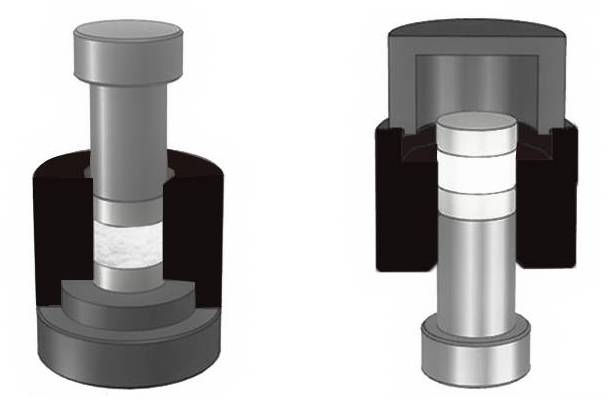

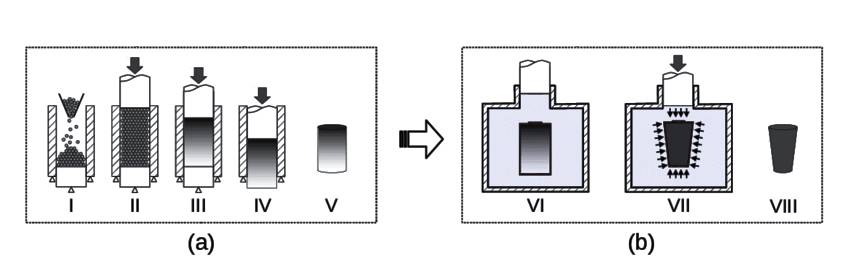

При использовании метода мокрого мешка порошковый материал помещается в гибкий формовочный мешок. Затем этот мешок погружают в жидкость под высоким давлением внутри сосуда под давлением. Изостатическое давление прикладывается к внешним поверхностям формы, сжимая порошок до желаемой формы. Метод мокрых мешков идеально подходит для изготовления деталей сложной формы и может использоваться как для мелкосерийного, так и для крупносерийного производства. Кроме того, он позволяет прессовать крупные изделия.

Метод сухого мешка

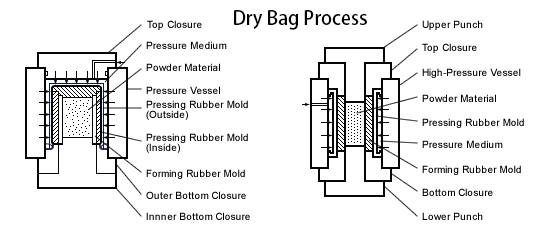

С другой стороны, метод сухого мешка предполагает создание интегрированной формы внутри самого сосуда под давлением. Порошок добавляется в форму, которую затем герметизируют. Прикладывается давление, и после завершения уплотнения деталь выбрасывается. Метод сухого мешка устраняет необходимость в отдельном этапе погружения, необходимом для метода мокрого мешка, что упрощает автоматизацию.

Методы как с мокрыми, так и с сухими мешками имеют свои преимущества и подходят для различных применений. Выбор между двумя методами зависит от конкретных целей проекта и характеристик используемых материалов.

Таким образом, холодное изостатическое прессование является ценным методом формования порошкообразных материалов при комнатной температуре. Он позволяет производить детали с высокой плотностью и может использоваться как для металлов, так и для керамики. Методы мокрого мешка и сухого мешка предлагают разные подходы к достижению желаемого уплотнения, причем метод мокрого мешка подходит для производства изделий сложной формы и больших объемов. Понимание различий между этими методами может помочь определить наиболее подходящий подход для ваших конкретных потребностей.

Изостатическое прессование мокрых мешков

Процесс изостатического прессования мокрых мешков

При изостатическом прессовании в мокром мешке порошок засыпается в форму и плотно герметизируется снаружи сосуда под давлением. Затем форму погружают в жидкость под давлением внутри сосуда. К внешней поверхности формы прикладывается изостатическое давление, сжимающее порошок в твердую массу. Этот процесс медленнее по сравнению с другими видами холодного изостатического прессования и занимает от 5 до 30 минут. Однако достижения в области насосов большого объема и механизмов загрузки могут помочь ускорить этот процесс.

Преимущества использования изостатического прессования мокрых мешков

Изостатическое прессование мокрых мешков имеет ряд преимуществ. Он очень применим и подходит для экспериментальных исследований и мелкосерийного производства. Он может одновременно прессовать несколько деталей различной формы в одном цилиндре высокого давления и производить большие и сложные детали. Производственный процесс короткий и экономически эффективный. Процессы мокрых мешков также позволяют создавать эластомерные формы довольно сложной формы, достигая высокой компактной плотности.

Идеальные сценарии использования изостатического прессования мокрых мешков

Изостатическое прессование с мокрым мешком особенно подходит для производства крупных деталей. Он обычно используется в отраслях, где требуется высокая плотность прессования и где сложные формы не могут быть уплотнены с помощью одноосных прессов. Однако важно отметить, что загрузка и разгрузка форм может ограничить автоматизацию и снизить производительность прессования мокрых мешков. Стоимость оснастки и сложность процесса также выше по сравнению с одноосным прессованием.

Таким образом, изостатическое прессование в мокром мешке представляет собой универсальный и эффективный метод производства крупных и сложных деталей с высокой компактной плотностью. Это особенно полезно для экспериментальных исследований, мелкосерийного производства и отраслей, требующих сложных форм. Несмотря на некоторые ограничения с точки зрения автоматизации и производительности, технологические достижения продолжают повышать эффективность изостатического прессования мокрых мешков.

Изостатическое прессование сухих мешков

Процесс изостатического прессования сухих мешков

Изостатическое прессование сухим мешком — метод производства мелких деталей осесимметричной формы. Он обычно используется при производстве высококачественных керамических корпусов для свечей зажигания. Этот процесс включает прессование сухого или полусухого порошка в эластомерной форме, погруженной в жидкость под давлением. Порошок формируется с помощью жесткой оснастки, такой как стальная оправка в сочетании с гибкой эластомерной формой. Типичное давление формования керамики находится в диапазоне 21–210 МПа (3000–30 000 фунтов на квадратный дюйм). Одним из основных преимуществ изостатического прессования в сухих мешках является то, что резиновые инструменты интегрированы в аппарат, что устраняет необходимость в отдельных этапах погружения и удаления. Это приводит к простоте автоматизации и высокой производительности.

Преимущества использования изостатического прессования в сухих мешках

Изостатическое прессование в сухих мешках дает ряд преимуществ в производственном процессе. Во-первых, это позволяет производить высококачественные керамические корпуса, в частности для свечей зажигания. Интегрированные пресс-формы и резиновые инструменты упрощают автоматизацию, что приводит к повышению производительности. Кроме того, этот процесс обеспечивает равномерную плотность и низкое напряжение в уплотняемых деталях, что приводит к минимальной деформации во время обжига. Это снижает необходимость последующей механической обработки, которая может быть сложной и дорогостоящей. В целом, изостатическое прессование в сухих мешках обеспечивает эффективность, точность и экономичность для небольших деталей осесимметричной формы.

Идеальные сценарии использования изостатического прессования в сухих мешках

Изостатическое прессование в сухих мешках — идеальный метод производства в тех случаях, когда необходимо изготавливать небольшие детали осесимметричной формы. Он особенно подходит для производства высококачественных керамических корпусов свечей зажигания. Интеграция резиновых инструментов в аппарат упрощает автоматизацию, что делает его хорошо подходящим для крупносерийного производства. Этот метод эффективен, точен и экономически выгоден, что делает его предпочтительным выбором для отраслей, требующих небольших деталей осесимметричной формы.

Ограничения изостатического прессования в сухих мешках

Хотя изостатическое прессование в сухих мешках имеет множество преимуществ, оно также имеет определенные ограничения. Одним из ограничений является то, что на той стороне формы, которая не подвергается сжатию со стороны жидкости под давлением, возникает трение. Это может привести к снижению точности прессования поверхностей, прилегающих к гибкому пакету, по сравнению с другими методами прессования, такими как механическое прессование или экструзия. Это может потребовать последующей механической обработки для достижения желаемого качества поверхности. Кроме того, процесс сухого мешка имеет больше ограничений по форме и размеру по сравнению с другими методами, которые могут потребовать механической обработки для получения характеристик поверхности, необходимых для определенных применений.

В заключение, изостатическое прессование в сухом мешке является ценным методом производства мелких деталей осесимметричной формы, особенно при производстве высококачественных керамических корпусов для свечей зажигания. Он обеспечивает эффективность, точность и экономичность, что делает его идеальным выбором для отраслей, требующих таких компонентов. Однако при определении его пригодности для конкретных применений важно учитывать ограничения этого процесса, такие как более низкая точность прессованных поверхностей, а также ограничения по форме и размеру.

Сравнение изостатического прессования мокрого мешка и сухого мешка

Сравнение производственного процесса и стоимости

Изостатическое прессование мокрого мешка включает помещение порошка в формовочную форму, а затем помещение его в цилиндр высокого давления для прессования после запечатывания. Во время прессования форма полностью погружается в жидкость и находится в непосредственном контакте со средой передачи давления. Этот метод подходит для экспериментальных исследований и мелкосерийного производства. Он позволяет одновременно прессовать несколько деталей различной формы в одном цилиндре высокого давления, что делает его идеальным для производства больших и сложных деталей. Производственный процесс короткий и экономически эффективный.

Вариант изостатического прессования в сухом мешке предполагает создание формы, интегрированной в сосуд под давлением. В этом процессе порошок добавляется в форму, запечатывается, прикладывается давление, а затем деталь выбрасывается. Метод сухих мешков обеспечивает более простую автоматизацию по сравнению с методом мокрых мешков, поскольку формы интегрированы в резервуар. Он больше подходит для производства мелких деталей и обеспечивает более высокую производительность.

Сравнение автоматизации и рабочего цикла

Метод мокрых мешков требует загрузки и разгрузки форм, что снижает производительность и ограничивает автоматизацию. С другой стороны, метод сухих мешков с интегрированными формами позволяет упростить автоматизацию и повысить производительность. Рабочий цикл изостатического прессования мокрым мешком включает в себя извлечение формы из резервуара под давлением, извлечение детали и повторение процесса. При использовании метода сухого мешка форма герметизируется, прикладывается давление и деталь выбрасывается.

Сравнение пригодности для разных объемов производства

Изостатическое прессование в мокрых мешках особенно подходит для экспериментальных исследований и мелкосерийного производства. Он позволяет одновременно прессовать несколько деталей различной формы в одном цилиндре высокого давления, что делает его пригодным для изготовления больших и сложных деталей. С другой стороны, метод сухих мешков больше подходит для производства деталей меньшего размера и обеспечивает более высокую производительность.

Сравнение ограничений по размеру и форме продукта

Изостатическое прессование в мокром мешке лучше подходит для производства крупных деталей по сравнению с методом сухого мешка. Это связано с возможностью одновременного прессования нескольких деталей разной формы в одном цилиндре высокого давления. Однако загрузка и разгрузка форм методом мокрых мешков снижает производительность и ограничивает автоматизацию. Метод сухих мешков с интегрированными формами обеспечивает более простую автоматизацию и более высокую производительность. Оба типа изостатического прессования имеют более высокие затраты на оснастку и сложность процесса по сравнению с одноосным прессованием.

Изостатическое прессование, будь то мокрый мешок или сухой мешок, часто выбирают для достижения высокой компактной плотности и получения форм, которые невозможно спрессовать в одноосных прессах. Метод мокрых мешков позволяет создавать эластомерные формы довольно сложной формы. Процессы с использованием мокрых мешков также дают преимущество более высокой плотности, поскольку они требуют очень низкого трения. Метод сухих мешков имеет преимущество в автоматизации и производительности.

В целом, выбор между изостатическим прессованием в мешках с мокрым или сухим мешком зависит от конкретных требований производственного процесса, таких как желаемый размер детали, форма, объем производства и уровень автоматизации.

Заключение

В заключение, как изостатическое прессование в мокрых мешках, так и изостатическое прессование в сухих мешках имеют свои преимущества и ограничения. Изостатическое прессование в мешках с мокрым мешком идеально подходит для ситуаций, когда требуется более высокое давление, и обеспечивает лучшую однородность и плотность конечного продукта. С другой стороны, изостатическое прессование в сухих мешках больше подходит для небольших объемов производства и обеспечивает более быстрое время цикла. Однако он имеет ограничения по размеру и форме продукта. В конечном итоге выбор между двумя методами зависит от конкретных требований и ограничений производственного процесса.

Если вы заинтересованы в этом продукте, вы можете посетить веб-сайт нашей компании: https://kindle-tech.com/product-categories/isostatic-press , мы всегда настаиваем на принципе качества в первую очередь. В процессе производства мы строго контролируем каждый этап процесса, используя высококачественные материалы и передовые технологии производства, чтобы обеспечить стабильность и долговечность нашей продукции. чтобы гарантировать, что их работа соответствует самым высоким стандартам. Мы верим, что только предоставляя клиентам отличное качество, мы сможем завоевать их доверие и долгосрочное сотрудничество.

Связанные товары

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

Связанные статьи

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация

- Как изостатические прессы повышают эффективность обработки материалов

- Преимущества использования изостатического прессования в производстве

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Понимание основ изостатического жима