Основная структура и принцип

Перегонная колба и трубка конденсатора

Перегонная колба, часто имеющая форму баклажана или круглодонной колбы, является важнейшим компонентом в системе ротационного испарителя. Эта колба имеет стандартное фрезерованное отверстие, которое необходимо для надежного соединения в системе дистилляции. Колба подключается к декомпрессионному насосу через высокоэффективную змеевидную трубку конденсатора. Эта трубка-конденсатор разработана для обеспечения максимального рефлюкса, гарантирующего эффективную конденсацию и сбор испарившихся органических растворителей.

Змеевидная трубка конденсатора не только способствует эффективной передаче тепла, но и содержит дополнительное отверстие, которое соединяется с приемной колбой. Эта приемная колба, оснащенная собственным фрезерованным отверстием, стратегически расположена для сбора конденсированных растворителей по мере их испарения из перегонной колбы. Эта двухколбовая система обеспечивает непрерывный процесс от испарения до сбора, сохраняя целостность и чистоту дистиллированных растворителей.

Таким образом, перегонная колба и трубка-конденсатор являются неотъемлемой частью работы роторного испарителя, обеспечивая надежный и эффективный механизм испарения и сбора растворителя. Их конструкция и функциональность являются ключевыми для общей эффективности и результативности процесса дистилляции.

Работа системы и безопасность

Важнейшим компонентом в работе роторного испарителя является трехходовой поршень, стратегически расположенный между трубкой конденсатора и декомпрессионным насосом. Этот универсальный клапан позволяет системе переключаться между атмосферным давлением и состоянием декомпрессии, тем самым облегчая процессы переноса растворителя и дистилляции.

Когда система подключена к атмосфере, перегонная и приемная колбы могут быть безопасно извлечены, что позволяет переносить растворители. И наоборот, когда система соединена с декомпрессионным насосом, ее необходимо поддерживать в состоянии декомпрессии для обеспечения эффективного испарения.

Для безопасной и эффективной работы роторного испарителя пользователи должны придерживаться определенной последовательности действий. Вначале следует провести декомпрессию системы, чтобы создать необходимые условия вакуума. После этого следует включить двигатель для вращения дистилляционной колбы. По окончании процесса необходимо сначала остановить двигатель, а затем постепенно сбросить вакуум до атмосферного давления. Такой последовательный подход предотвращает смещение перегонной колбы во время вращения, обеспечивая безопасность и эффективность.

Процесс нагревания и выпаривания

Процесс нагревания и выпаривания в ротационном испарителе тщательно контролируется для обеспечения эффективной дистилляции. Система обычно включает термостатическую водяную баню, которая служит основным источником тепла, поддерживая в колбе оптимальную температуру. Благодаря точному электронному контролю колба вращается с постоянной скоростью, обычно от 50 до 160 об/мин, что значительно увеличивает площадь испарения за счет образования тонкой пленки растворителя на внутренней поверхности колбы.

Для улучшения процесса испарения используется вакуумный насос, создающий отрицательное давление в испарительной колбе, обычно снижающее давление до 400-600 мм рт. ст. Такая вакуумная среда снижает температуру кипения растворителя, способствуя более быстрому и эффективному испарению. Колба, вращаясь, погружена в водяную баню, что позволяет раствору подвергаться диффузионному испарению в контролируемых условиях.

Система ротационного испарителя разработана таким образом, чтобы максимально повысить эффективность дистилляции. Нагревательная баня позволяет тщательно контролировать температуру растворителя, часто приближаясь к его точке кипения, но не превышая ее. Одновременно вращение колбы не только увеличивает площадь поверхности для испарения, но и помогает предотвратить образование пузырьков, которые в противном случае могли бы нарушить процесс.

Кроме того, в систему встроен высокоэффективный конденсатор, который быстро сжижает горячий пар, еще больше ускоряя скорость испарения. Этот механизм охлаждения имеет решающее значение для поддержания вакуума и обеспечения эффективной регенерации испаренного растворителя. Сочетание этих элементов - точный контроль температуры, контролируемое вращение и эффективная конденсация - позволяет роторному испарителю работать с широким спектром растворителей и образцов с высокой эффективностью и точностью.

История развития ротационного испарителя

Древние истоки

Истоки техники дистилляции уходят корнями в глубокую древность. Например, древнегреческие моряки заметили, что во время тумана на парусах образуются капли конденсата. Чтобы использовать это природное явление, они придумали способ сбора пресной воды, помещая шерсть в нагретые емкости. Эта примитивная система, позже названная "шерстяным конденсатором", была одной из самых ранних попыток использовать конденсат для очистки воды.

Примерно во II веке нашей эры алхимики совершили значительный скачок вперед, разработав первый медный прибор для дистилляции, известный как "перегонный котел". Этот прибор положил начало контролируемым процессам дистилляции, заложив основу для будущих достижений в области химии и технологии. Эти ранние инновации, хотя и простые по современным меркам, сыграли решающую роль в развитии методов дистилляции, которые в конечном итоге привели к созданию ротационных испарителей.

Революционные разработки

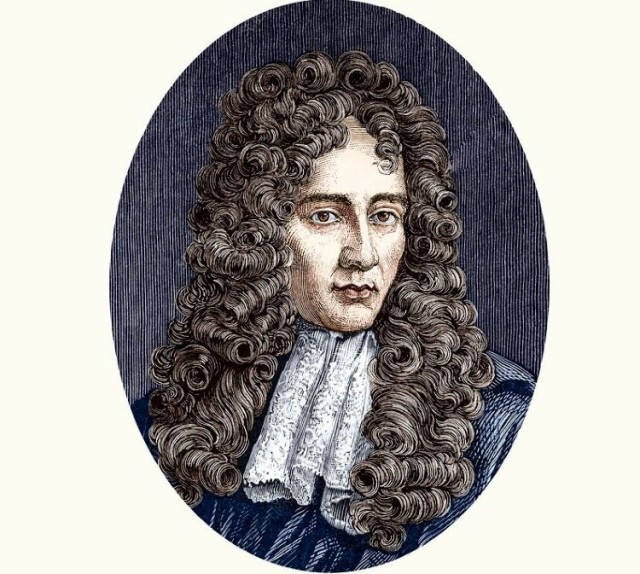

В XVII веке ирландский физик Роберт Бойль стал первопроходцем в вакуумной дистилляции, продемонстрировав важнейшую зависимость между давлением и температурой кипения. Это открытие значительно ускорило процесс дистилляции, заложив основу для будущих достижений. В середине XX века ученые К.К. Дрейг и М.Э. Фолк представили инновационную концепцию вращающихся колб, которые способствовали лучшему перемешиванию образцов и распределению тепла. Этот поворотный сдвиг в методологии привел к появлению первого коммерческого ротационного испарителя, революционизировав лабораторную практику и положив начало современным технологиям дистилляции.

Объединение этих двух революционных разработок - вакуумной дистилляции и вращающихся колб - ознаменовало эпоху преобразований в научных экспериментах. Вакуумная дистилляция позволила точно контролировать температуру кипения растворителей, а вращение колб увеличило площадь поверхности для испарения, обеспечив эффективное и быстрое удаление растворителя. Эта синергия не только повысила скорость и точность дистилляции, но и открыла путь к более сложным и масштабным экспериментам, значительно продвинув вперед химию и смежные науки.

Современные достижения

На заре XXI века наступила эра, когда искусственный интеллект (ИИ) уже не футуристическая концепция, а осязаемая реальность, меняющая отрасли по всему миру. В сфере автоматизации лабораторий эта технологическая волна привела к значительным улучшениям, особенно в работе и эффективности роторных испарителей. Интеллектуальная отжимка, которая когда-то была лишь визионерской идеей, теперь стала эталоном для современных лабораторий.

Современные ротационные испарители оснащены передовыми системами искусственного интеллекта, которые не только контролируют, но и автономно регулируют такие критические параметры, как вакуумное давление, температура нагрева и скорость вращения. Такой уровень автоматизации обеспечивает оптимальные условия дистилляции, снижая вероятность человеческой ошибки и повышая воспроизводимость экспериментов. Например, искусственный интеллект может предсказать и смягчить потенциальные проблемы, такие как кипение образца или неэффективная теплопередача, тем самым обеспечивая целостность эксперимента.

Кроме того, интеграция алгоритмов машинного обучения позволяет этим устройствам учиться на основе предыдущих операций, постоянно улучшая свои характеристики с течением времени. Это означает, что каждый процесс дистилляции становится все более эффективным и точным по мере накопления данных и совершенствования стратегии работы системы. В результате в лабораторных условиях сложные задачи дистилляции выполняются с непревзойденной точностью и последовательностью.

Помимо повышения эффективности работы, ротационные испарители с искусственным интеллектом позволяют значительно сэкономить время. Автоматизированные системы могут выполнять повторяющиеся и трудоемкие задачи, освобождая исследователей, чтобы они могли сосредоточиться на более важных аспектах своей работы. Это не только ускоряет процесс исследований, но и открывает новые пути для инноваций и открытий.

Появление искусственного интеллекта в роторных испарителях представляет собой смену парадигмы в лабораторной практике, знаменуя собой новую эру, когда технологии и наука объединяются, чтобы расширить границы возможного. По мере дальнейшего развития этих интеллектуальных систем будущее автоматизации лабораторий выглядит многообещающим, а потенциальные возможности их применения выходят далеко за пределы возможностей традиционного оборудования.

Знания о техническом обслуживании

Проверки перед использованием

Прежде чем приступить к любой операции с роторным испарителем, необходимо провести тщательную проверку перед использованием. Этот процесс имеет решающее значение для обеспечения безопасности и эффективности процедуры дистилляции. Начните с осмотра стеклянных компонентов, в частности перегонной колбы и трубки конденсатора, на предмет наличия видимых трещин или сколов. Даже небольшой дефект может привести к катастрофическому отказу во время работы.

Затем проверьте выравнивание и герметичность всех сопряжений. Правильно выровненные и надежно закрепленные сопряжения необходимы для поддержания эффективного вакуума и предотвращения утечек. Мягкой тканью или чистой салфеткой аккуратно протрите интерфейсы и нанесите тонкий слой вакуумной смазки для обеспечения оптимальной герметичности.

Кроме того, обращайтесь со всей стеклянной посудой осторожно, чтобы избежать излишнего напряжения, которое может привести к поломке. Легкое обращение и точное размещение - ключевые факторы для предотвращения повреждений. После того как все компоненты проверены и признаны безопасными, приступайте к установке, убедившись, что каждая деталь правильно расположена и закреплена.

Соблюдение этих правил перед использованием позволит вам значительно снизить риск поломки оборудования и обеспечить бесперебойный и эффективный процесс дистилляции.

Обслуживание интерфейса

Для обеспечения долговечности и оптимальной работы вашего роторного испарителя крайне важно правильно обслуживать интерфейсы. Начните с аккуратной очистки интерфейса мягкой тканью или, при необходимости, чистой салфеткой. Этот шаг необходим для удаления любого мусора или остатков, которые могут помешать бесперебойной работе устройства.

Как только интерфейс будет очищен, нанесите тонкий слой вакуумной смазки. Эта смазка не только повышает эффективность герметизации, но и защищает интерфейс от загрязнений окружающей среды, таких как пыль и песок. Обязательно закройте вакуумную смазку после нанесения, чтобы предотвратить попадание этих элементов и нарушение целостности уплотнения.

При сборке интерфейсов избегайте чрезмерного затягивания винтов. Хотя может показаться логичным закрепить соединения как можно плотнее, это может привести к долгосрочным повреждениям. Вместо этого периодически ослабляйте и снова затягивайте винты, чтобы предотвратить постоянную фиксацию или "закусывание" разъемов. Такая практика гарантирует, что интерфейсы останутся гибкими и функциональными, снижая риск дорогостоящего ремонта или замены.

Следуя этим рекомендациям, вы сможете продлить срок службы интерфейсов вашего ротационного испарителя и обеспечить стабильную и надежную работу в вашей лаборатории.

Рекомендации по эксплуатации

Чтобы обеспечить безопасную и эффективную работу ротационного испарителя, следуйте этим пошаговым инструкциям:

-

Последовательность включения: Начните с включения выключателя питания. Этот первый шаг подготовит систему к работе.

-

Скорость нарастания: Дайте машине постепенно увеличить скорость от медленного старта до полной рабочей скорости. Это постепенное ускорение помогает стабилизировать систему и предотвратить внезапные изменения давления.

-

Последовательность остановки: Когда настанет время остановить процесс, сначала доведите машину до полной остановки. Это гарантирует, что все компоненты находятся в состоянии покоя, прежде чем предпринимать какие-либо дальнейшие действия.

-

Выключение: После полной остановки машины выключите выключатель питания. Эта последовательность действий предотвращает возникновение остаточной энергии, которая может привести к непреднамеренным действиям.

-

Обработка переключателя PTFE: Будьте осторожны с переключателями PTFE, расположенными по всей системе. Чрезмерное затягивание этих переключателей может привести к повреждению, особенно стеклянных компонентов. Рекомендуется соблюдать баланс, обеспечивая их надежное, но не чрезмерное затягивание.

Соблюдая эти рекомендации по эксплуатации, вы сможете значительно снизить риск механических поломок и обеспечить долговечность вашего роторного испарителя.

Уход после использования

После каждого использования необходимо поддерживать чистоту и функциональность роторного испарителя, чтобы обеспечить его долговечность и оптимальную работу. Для начала аккуратно протрите поверхность аппарата мягкой тканью, чтобы удалить все остатки масел, пятен или растворителей. Этот простой шаг поможет предотвратить накопление загрязнений, которые могут помешать дальнейшей работе.

Одним из важнейших компонентов, на который следует обратить внимание, является переключатель PTFE. После остановки машины рекомендуется ослабить переключатель PTFE, чтобы предотвратить длительное статическое напряжение, которое может привести к деформации поршня. Регулярное обслуживание переключателя PTFE обеспечивает бесперебойную работу и продлевает срок службы оборудования.

Уплотнительное кольцо - еще один ключевой элемент, требующий периодического внимания. Чтобы очистить уплотнительное кольцо:

- Снимите уплотнительное кольцо: Осторожно отсоедините уплотнительное кольцо от вала.

- Осмотрите вал: Проверьте, нет ли на валу грязи или мусора.

- Очистите вал: Протрите вал мягкой тканью.

- Нанесите вакуумную смазку: Нанесите небольшое количество вакуумной смазки на вал для поддержания смазки.

- Установите на место уплотнительное кольцо: Убедитесь, что уплотнительное кольцо правильно установлено на место, чтобы сохранить герметичность.

Этот процесс позволяет поддерживать вал и уплотнительное кольцо в оптимальном состоянии, обеспечивая их скольжение и работоспособность.

Наконец, очень важно защитить электрические компоненты роторного испарителя. Вода и влага - враги электрических систем, поэтому следите за тем, чтобы вода не попадала на электрические части. Влага может вызвать короткое замыкание и другие сбои в работе электрооборудования, что приведет к дорогостоящему ремонту и простою. Соблюдая эти рекомендации по уходу после использования, вы сможете защитить свой роторный испаритель и обеспечить его эффективную работу на долгие годы.

Как купить роторный испаритель

Выбор технических характеристик

При выборе ротационного испарителя одним из главных соображений является объем испарительной бутыли, который напрямую связан с количеством материала, который вам необходимо обработать. Как правило, ротационные испарители классифицируются по объему испарительной емкости:

-

Лабораторные: Для небольших экспериментов идеально подходят ротационные испарители с объемом испарительной бутыли 2 л, 3 л или 5 л. Они идеально подходят для работы с небольшими количествами материалов и обычно используются в научных исследованиях, где важна точность и минимальная потеря образцов.

-

Пилотный масштаб: Для пилотных испытаний, где требуются большие объемы, больше подходят испарители емкостью от 5 до 20 л. Эти устройства могут обрабатывать более значительные объемы, что делает их идеальными для предпроизводственных испытаний и разработки процессов.

-

Производственные масштабы: Для полномасштабного производства используются ротационные испарители с объемом испарительной бутыли от 20 до 50 л. Эти более крупные устройства рассчитаны на высокую производительность и часто используются в промышленных условиях, где эффективность и производительность имеют первостепенное значение.

Помимо этих стандартных объемов, при особых обстоятельствах можно увеличить объем испарительной бутыли. Этого можно достичь с помощью трубки непрерывной подачи, которая позволяет непрерывно добавлять материал во время дистилляции, тем самым увеличивая общее количество материала, которое может быть обработано за один непрерывный цикл. Эта функция особенно полезна в тех случаях, когда материал необходимо перерабатывать в больших количествах без перерыва.

Эффективность и безопасность дистилляции

Эффективность дистилляции роторного испарителя - это критический фактор, который напрямую влияет на количество образцов, которые можно обработать за определенный промежуток времени. В сценариях, где растворитель остается постоянным, более высокая эффективность дистилляции означает большее количество образцов, перегоняемых в день. Следовательно, при работе с большим объемом образцов решение о покупке роторного испарителя должно в значительной степени зависеть от эффективности дистилляции.

Безопасность операций дистилляции, с другой стороны, имеет первостепенное значение и часто зависит от двух основных факторов: растворителя и нагревательной среды. Растворитель, являющийся веществом, которое подвергается испарению, представляет собой неотъемлемый риск при неправильном обращении. Такие распространенные растворители, как этанол и уксусная кислота, например, могут быть летучими и легковоспламеняющимися, что требует соблюдения строгих протоколов безопасности. Аналогичным образом, нагревательная среда, которая обеспечивает тепловую энергию, необходимую для испарения, должна быть тщательно обработана, чтобы предотвратить перегрев и потенциальную опасность.

Чтобы снизить эти риски, можно принять ряд мер безопасности. Например, использование вторичного конденсатора может повысить степень регенерации растворителя, тем самым снижая риск попадания растворителя. Кроме того, поддержание соответствующего уровня вакуума в системе позволяет контролировать температуру кипения растворителя, что еще больше повышает безопасность.

Таким образом, несмотря на то, что максимальная эффективность дистилляции имеет большое значение для производительности, обеспечение безопасности процесса дистилляции не менее важно для защиты как оборудования, так и операторов.

Экологические соображения

При оптимизации лабораторной среды для использования роторного испарителя несколько ключевых моментов могут значительно повысить эффективность и устойчивость регенерации растворителей. Одной из наиболее эффективных стратегий является интеграция устройства вторичной конденсации. Этот дополнительный компонент может максимально увеличить регенерацию дистиллированных растворителей, тем самым снижая количество отходов и эксплуатационные расходы.

Ключевые экологические стратегии:

-

Устройство вторичной конденсации:

- Функция: Вторичное конденсационное устройство работает в тандеме с первичным конденсатором для улавливания и сжижения растворителей, которые в противном случае могли бы выйти наружу.

- Преимущества: Двухступенчатый процесс конденсации обеспечивает более высокую степень извлечения, особенно для летучих растворителей. Он также помогает поддерживать постоянный уровень вакуума, что очень важно для эффективной дистилляции.

-

Энергоэффективность:

- Термостатический контроль: Внедрение термостатического контроля позволяет оптимизировать процессы нагрева и охлаждения, снижая потребление энергии.

- Системы рекуперации тепла: Использование систем рекуперации тепла позволяет утилизировать избыточное тепло, образующееся в процессе дистилляции, что еще больше повышает энергоэффективность.

-

Выбор материала:

- Экологически чистые материалы: Выбор долговечных и экологичных материалов, таких как стекло или некоторые виды пластика, позволяет снизить воздействие оборудования на окружающую среду.

- Компоненты, подлежащие вторичной переработке: Убедитесь, что такие компоненты, как уплотнения и прокладки, изготовлены из материалов, пригодных для вторичной переработки, - это поможет сделать лабораторию более экологичной.

-

Утилизация отходов:

- Утилизация растворителей: Реализация программ утилизации растворителей позволяет свести к минимуму утилизацию опасных материалов.

- Правильная утилизация: Обеспечение утилизации всех отходов в соответствии с экологическими нормами имеет важное значение для поддержания устойчивого развития лаборатории.

Интегрируя эти стратегии, лаборатории могут не только повысить эффективность своих роторных испарителей, но и внести вклад в создание более устойчивой и экологически безопасной операционной системы.

Преимущества и недостатки

Преимущества

Все ротационные испарители оснащены встроенным подъемным двигателем, который автоматически поднимает колбу над нагревательным элементом при отключении электроэнергии, обеспечивая безопасность и предотвращая потерю образца. Эта функция в сочетании с центростремительной силой и трением между жидким образцом и испарительной колбой создает тонкую жидкую пленку на внутренней поверхности колбы. Эта пленка значительно увеличивает площадь нагрева, способствуя более эффективному испарению.

Вращательная сила, возникающая при движении образца, эффективно подавляет кипение, позволяя проводить контролируемые и щадящие процессы дистилляции. Эти характеристики, а также удобная конструкция прибора делают современные ротационные испарители высокоэффективными для быстрой и щадящей дистилляции широкого спектра образцов. Даже пользователи с минимальным опытом работы могут с легкостью управлять этими устройствами, обеспечивая стабильные и надежные результаты.

Недостатки

Одной из основных проблем, связанных с использованием ротационных испарителей, является возможность потери образца в результате кипения, особенно при работе с летучими смесями, такими как этанол и вода. Эта проблема может существенно повлиять на целостность и результативность эксперимента. Чтобы снизить этот риск, можно использовать несколько стратегий:

-

Регулировка силы вакуумного насоса: Тщательный контроль над силой вакуумного насоса на этапе смешивания в процессе дистилляции может помочь предотвратить кипение. Точная настройка вакуумного давления позволяет повысить температуру кипения растворителя, тем самым снижая вероятность потери образца.

-

Контроль температуры: Поддержание точного температурного контроля над нагревательной баней имеет решающее значение. Незначительные отклонения температуры могут привести к внезапному кипению. Использование современных систем контроля температуры помогает поддерживать стабильную среду, предотвращая неконтролируемое кипение.

-

Частицы против кипения: Добавление в образец частиц, препятствующих кипению, может эффективно подавить образование пузырьков, обеспечивая более плавный процесс дистилляции. Эти частицы нарушают поверхностное натяжение, предотвращая образование крупных пузырьков, которые могут привести к кипению.

-

Специальные конденсаторные трубки: Ротационные испарители могут быть оснащены специальными конденсаторными трубками, предназначенными для сложных дистилляций. Эти трубки оптимизированы для работы с образцами, склонными к вспениванию, обеспечивая повышенную эффективность конденсации и снижая риск потери образца.

| Стратегия | Описание |

|---|---|

| Регулировка вакуумного насоса | Тонкая настройка вакуумного давления для повышения температуры кипения растворителя. |

| Контроль температуры | Использование передовых систем контроля температуры для поддержания стабильной среды. |

| Антипузырьковые частицы | Добавление частиц для нарушения поверхностного натяжения и предотвращения образования пузырьков. |

| Специальные трубки конденсатора | Оснащение системы трубками, оптимизированными для сложных дистилляций. |

Применяя эти стратегии, можно значительно снизить риск потери образца из-за кипения, обеспечив более эффективный и надежный процесс дистилляции.

Меры предосторожности при использовании

Общие меры предосторожности

При обращении со стеклянными деталями для получения и установки необходимо соблюдать осторожность и внимательность. Во избежание повреждений эти детали следует держать и размещать аккуратно. Перед установкой необходимо тщательно очистить детали, высушить их или дать высохнуть на воздухе.

Перед сборкой каждая шлифовальная горловина, уплотнительная поверхность, уплотнительное кольцо и соединение должны быть тщательно покрыты слоем вакуумной смазки. Этот шаг крайне важен для обеспечения эффективного уплотнения, которое имеет решающее значение для правильного функционирования роторного испарителя.

Также необходимо убедиться, что нагревательный бак заполнен водой, прежде чем включать его в сеть. Сухое горение, которое происходит, когда бак пуст, строго запрещено и может привести к серьезному повреждению оборудования. Правильное заполнение нагревательного бака обеспечивает безопасную и эффективную работу, предотвращая любые потенциальные опасности.

Проверки системы

Перед началом процесса вакуумной откачки на ротационном испарителе RE-52B необходимо выполнить ряд проверок системы, чтобы обеспечить целостность и безопасность оборудования. Эти проверки призваны предотвратить возможное повреждение колбы и обеспечить оптимальную производительность в процессе дистилляции.

-

Герметизация соединений и интерфейсов: Убедитесь, что все соединения и интерфейсы должным образом герметизированы. Это включает проверку соединений между перегонной колбой, трубкой конденсатора и вакуумным насосом, чтобы убедиться в отсутствии утечек, которые могут нарушить целостность вакуума.

-

Эффективность уплотнительного кольца и поверхности: Оцените состояние уплотнительных колец и уплотнительных поверхностей. Убедитесь, что они не изношены и не повреждены, так как это может привести к утечкам и неэффективной работе. Правильное уплотнение необходимо для поддержания постоянного уровня вакуума.

-

Применение вакуумной смазки: Проверьте нанесение вакуумной смазки между шпинделем и уплотнительным кольцом. Правильно нанесенная смазка обеспечивает плавную работу и предотвращает утечки. Недостаточное или неправильное нанесение может привести к трению и потенциальному повреждению.

-

Целостность вакуумного насоса и шланга: Проверьте вакуумный насос и его шланги на наличие признаков износа или повреждений. Негерметичность насоса или шланга может значительно снизить эффективность вакуумной системы и создать угрозу безопасности.

-

Состояние стеклянных деталей: Осмотрите все стеклянные детали на предмет трещин, разрывов или других повреждений. Поврежденные стеклянные детали могут привести к отказу системы и создать угрозу безопасности. Немедленно замените все поврежденные детали, чтобы предотвратить несчастные случаи во время работы.

Выполнив эти подробные проверки, вы сможете обеспечить безопасную и эффективную работу ротационного испарителя RE-52B, сведя к минимуму риск повреждения и улучшив общий процесс дистилляции.

Степень вакуума

Вакуум является наиболее критическим параметром процесса при работе роторного испарителя, и пользователи часто сталкиваются с проблемами, связанными с поддержанием оптимального уровня вакуума. Эта проблема часто связана с характером используемых растворителей, которые в биохимической и фармацевтической промышленности обычно включают воду, этанол, уксусную кислоту, петролейный эфир и хлороформ. Стандартные вакуумные насосы могут не выдержать коррозионной природы этих сильных органических растворителей. Поэтому рекомендуется выбирать специализированные вакуумные насосы, устойчивые к коррозии, в том числе вакуумные насосы с водяным контуром, которые отличаются долговечностью и эффективностью.

Для проверки герметичности прибора простой, но эффективный метод заключается в отсоединении внешней вакуумной трубки и наблюдении за вакуумметром прибора. Система должна поддерживать стабильный вакуум в течение не менее пяти минут без каких-либо заметных утечек. Если наблюдается утечка воздуха, необходимо проверить уплотнительные соединения и уплотнительное кольцо вращающегося вала на предмет эффективности. И наоборот, если утечки не обнаружены, следует переключить внимание на оценку производительности вакуумного насоса и целостности вакуумного трубопровода.

| Параметр | Рассмотрение |

|---|---|

| Тип растворителя | В биохимической и фармацевтической промышленности используются такие сильные органические растворители, как вода, этанол, уксусная кислота, петролейный эфир и хлороформ. |

| Выбор вакуумного насоса | Выбирайте специализированные вакуумные насосы, устойчивые к коррозии, предпочтительно с циркуляцией воды. |

| Проверка на утечку | Отсоедините внешнюю вакуумную трубку; наблюдайте за стабильностью показаний вакуумметра в течение 5 минут. |

| Обнаружение утечки | Проверьте уплотнительные соединения и уплотнительное кольцо вращающегося вала, если наблюдается утечка. |

| Целостность системы | Убедитесь, что вакуумный насос и вакуумные трубопроводы функционируют правильно, если утечки не обнаружены. |

Повышение температуры двигателя

При эксплуатации специального трехфазного двигателя 220 В с изоляцией класса E и обмотками из полиэфирного высокопрочного эмалированного провода крайне важно следить за повышением температуры поверхности двигателя. Этот двигатель предназначен для оптимальной работы в определенных условиях, таких как высота над уровнем моря не более 1 000 метров и температура окружающей среды не выше 40 °C. В этих условиях повышение температуры поверхности двигателя, определяемое как разница между температурой поверхности двигателя и температурой окружающей среды, не должно превышать 45 °C. Такое повышение температуры считается нормальным и указывает на то, что двигатель работает в пределах безопасного теплового режима.

Если повышение температуры превышает 45 °C, необходимо провести тщательную проверку системы смазки трансмиссии двигателя. Повышенная температура может свидетельствовать о недостаточной смазке, что может привести к повышенному трению и выделению тепла. Обеспечение надлежащей смазки системы трансмиссии может помочь смягчить эту проблему и предотвратить потенциальное повреждение двигателя. Регулярное техническое обслуживание и контроль за повышением температуры двигателя необходимы для поддержания оптимальной производительности и продления срока службы двигателя.

Связанные товары

- Лабораторный циркуляционный вакуумный насос для лабораторного использования

- Лабораторный пластинчато-роторный вакуумный насос для лабораторного использования

- Лабораторный циркуляционный вакуумный насос для воды для лабораторного использования

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Связанные статьи

- Пошаговое руководство по работе с аппаратом для перегонки с коротким путем

- Водяные циркуляционные вакуумные насосы: Практическое руководство для лабораторных применений

- Изучение науки о роторных испарителях: как они работают и их применение

- Важность дистилляции воды в лаборатории: обеспечение чистоты и качества для получения точных результатов

- Откройте для себя преимущества использования роторного испарителя