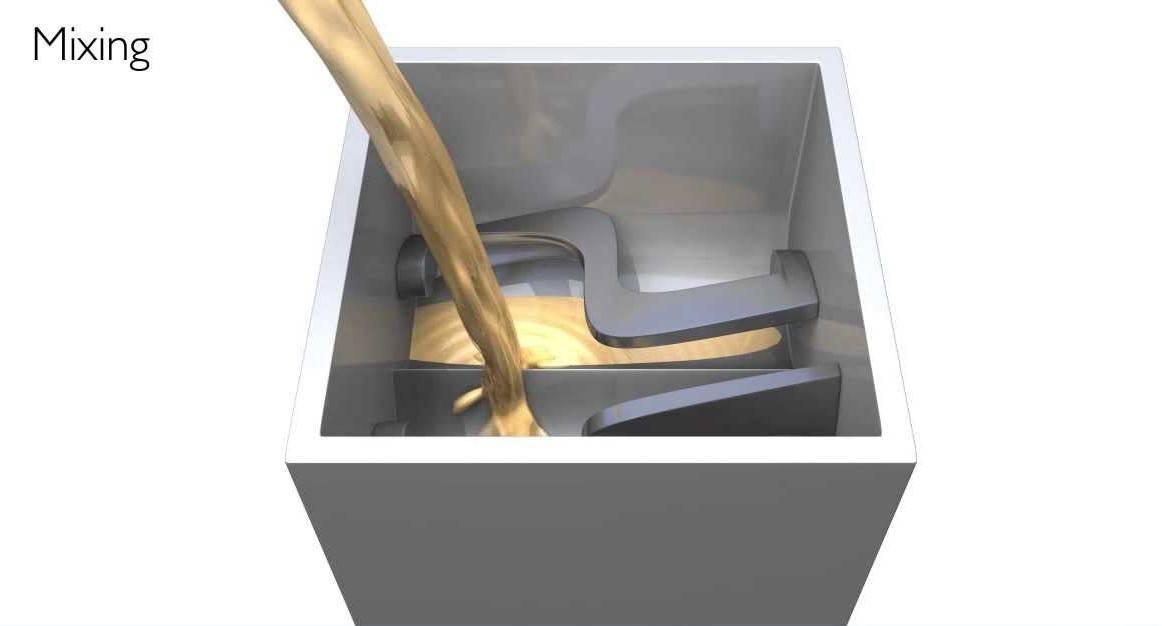

Стадия затирки

Высокоскоростное заполнение

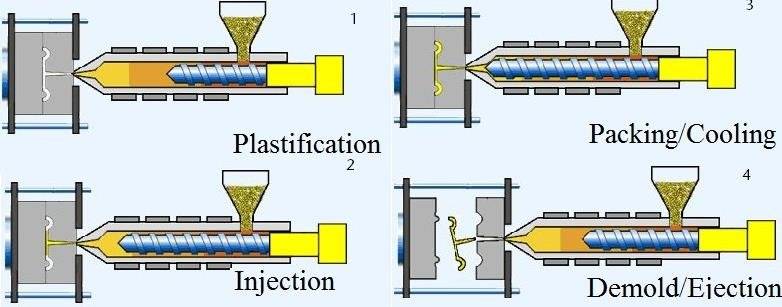

Высокоскоростная затирка является критической стадией процесса прецизионного керамического литья под давлением, особенно при повышенной скорости сдвига. На этом этапе пластификатор, преимущественно органический, претерпевает явление, известное как сдвиговое разжижение. Этот эффект значительно снижает вязкость пластификатора, тем самым уменьшая общее сопротивление потоку. Снижение вязкости позволяет керамической суспензии свободнее и эффективнее проходить через форму, улучшая процесс заполнения.

Кроме того, высокоскоростное течение суспензии создает локальный вязкий нагрев. Этот эффект нагрева способствует созданию более тонкого отвержденного слоя, что выгодно по нескольким причинам. Более тонкий отвержденный слой гарантирует, что конечный продукт будет иметь лучшую точность размеров и чистоту поверхности. Он также снижает вероятность появления дефектов, таких как коробление или растрескивание, которые могут возникнуть при слишком толстом отвержденном слое.

Подводя итог, можно сказать, что взаимодействие между сдвиговым разрежением и вязким нагревом при высокоскоростном наполнении оптимизирует характеристики потока керамической суспензии, что приводит к улучшению заполнения формы и, в конечном итоге, к повышению качества керамических изделий.

Низкоскоростное заполнение

На этапе низкоскоростного наполнения при прецизионном литье керамики под давлением теплопроводность играет ключевую роль в управлении динамикой потока. В отличие от высокоскоростного наполнения, где скорость сдвига высока, а вязкость снижается за счет сдвигового утончения, низкоскоростное наполнение происходит в других условиях. Здесь скорость сдвига значительно ниже, что приводит к повышению локальной вязкости и увеличению сопротивления потоку. Эта более высокая вязкость может быть обусловлена более медленным движением горячей керамической суспензии, что обеспечивает более выраженное взаимодействие между частицами суспензии и стенками формы.

Медленная скорость пополнения горячей суспензии является критическим фактором в этом процессе. Поскольку суспензия движется по форме медленнее, эффект теплопроводности становится более выраженным. Усиленная теплопроводность быстро передает тепло от горячей суспензии к более холодным стенкам формы, способствуя более эффективному процессу охлаждения. Тепловой градиент, создаваемый между горячей суспензией и холодными стенками формы, обеспечивает более равномерное охлаждение суспензии, что очень важно для достижения желаемых характеристик продукта.

В целом, низкоскоростная заливка характеризуется тем, что для управления потоком керамической суспензии используется теплопроводность. Более низкие скорости сдвига и более высокая локальная вязкость создают более контролируемую среду, обеспечивая лучший теплоотвод и более равномерное охлаждение формованного изделия. Такой методичный подход к заполнению имеет решающее значение для сохранения целостности и качества конечной керамической детали.

Стадия выдержки под давлением

Уплотнение под давлением

Стадия выдержки под давлением играет важнейшую роль в процессе прецизионного литья керамики под давлением, прежде всего за счет непрерывного давления для уплотнения суспензии. Это давление необходимо для повышения плотности как пластификатора, так и керамического порошка - процесс, известный как денсификация. Поддерживая постоянное давление, этот этап эффективно компенсирует усадку пластификатора, обеспечивая сохранение конечным изделием заданных размеров и структурной целостности.

На этом этапе керамическая суспензия, содержащая смесь пластификатора и керамического порошка, претерпевает значительные изменения. Под воздействием давления проявляются частично сжимаемые свойства суспензии. В областях, где давление выше, суспензия, состоящая как из керамического порошка, так и из органических веществ, становится более плотной, что приводит к повышению общей плотности. Этот процесс уплотнения крайне важен для достижения желаемых механических свойств и точности размеров конечного керамического компонента.

Этап уплотнения под давлением не только влияет на физические свойства суспензии, но и закладывает основу для последующих этапов охлаждения и формования. Обеспечивая достаточное уплотнение суспензии, этот этап снижает вероятность появления таких дефектов, как пористость или неравномерная усадка, которые могут ухудшить качество конечного продукта. Таким образом, этап выдержки под давлением является важнейшим этапом в общем процессе прецизионного литья керамики под давлением, способствующим производству высококачественных керамических компонентов с точными размерами и надежной структурной целостностью.

Поток и сопротивление

На этапе выдержки под давлением в процессе прецизионного литья керамики под давлением керамическая суспензия, содержащая пластификатор, проявляет частично сжимаемые свойства из-за значительного давления. Под действием высокого давления суспензия, состоящая из керамического порошка и органических веществ, становится плотнее. В результате плотность суспензии увеличивается в тех областях, где давление наиболее интенсивно.

Увеличение плотности является важным аспектом этой фазы, так как способствует уплотнению и плотности материала. Этот процесс уплотнения помогает компенсировать усадку пластификатора, обеспечивая сохранение конечным продуктом заданной формы и размеров.

Чтобы лучше понять взаимосвязь между давлением и плотностью, рассмотрим следующую таблицу:

| Уровень давления | Плотность суспензии | Влияние на уплотнение |

|---|---|---|

| Низкое давление | Низкая плотность | Менее эффективное уплотнение |

| Высокое давление | Более высокая плотность | Более эффективное уплотнение |

В таблице показано, как высокое давление приводит к большему уплотнению, что необходимо для достижения желаемых свойств конечного керамического изделия. Этот этап имеет решающее значение для обеспечения плотности и отсутствия дефектов в керамических деталях, что является ключевым требованием для их функциональности и долговечности.

Стадия охлаждения

Конструкция системы охлаждения

В литьевой пресс-форме решающее значение имеет конструкция системы охлаждения. Эта система обеспечивает охлаждение и отверждение формовочной суспензии, представляющей собой смесь порошка и органических компонентов, до определенной жесткости перед распалубкой. Правильное охлаждение предотвращает деформацию керамических заготовок под воздействием внешних сил, тем самым сохраняя целостность и качество конечного продукта.

Эффективность системы охлаждения зависит от нескольких факторов:

-

Материал пресс-формы и метод охлаждения: Выбор материала пресс-формы и метода охлаждения может существенно повлиять на скорость отвода тепла от суспензии. Материалы с высокой теплопроводностью, такие как некоторые металлы, способствуют более быстрому охлаждению.

-

Конфигурация труб для подачи охлаждающей воды: Расположение и конструкция труб охлаждающей воды в пресс-форме позволяет оптимизировать поток охлаждающей жидкости, обеспечивая равномерное охлаждение и предотвращая появление горячих точек, которые могут привести к деформации.

-

Поток и характер охлаждающей жидкости: Скорость потока и свойства охлаждающей жидкости, такие как ее температура и теплопроводность, играют важную роль в процессе охлаждения. Охлаждающая жидкость с правильным балансом этих свойств может ускорить процесс охлаждения, не вызывая тепловых напряжений.

-

Выбор пластификатора и параметры обработки: Тип используемого пластификатора и параметры обработки, такие как давление и температура, могут повлиять на поведение суспензии в процессе охлаждения. Эти факторы должны быть тщательно учтены, чтобы обеспечить равномерное охлаждение суспензии и достичь желаемой жесткости.

Тщательно разрабатывая систему охлаждения и учитывая эти факторы, производители могут гарантировать, что их керамические изделия для литья под давлением будут соответствовать требуемым стандартам качества и долговечности.

Факторы, влияющие на охлаждение

На скорость охлаждения керамических изделий литья под давлением влияет множество факторов, каждый из которых играет решающую роль в определении конечного качества и целостности формованных деталей. Эти факторы можно разделить на аспекты конструкции, свойства материала и эксплуатационные параметры.

Аспекты конструкции:

- Конструкция керамических заготовок: Геометрия и толщина керамических деталей существенно влияют на процесс охлаждения. Более толстые участки требуют больше времени для охлаждения, что может привести к неравномерному затвердеванию и деформации.

- Конфигурация труб охлаждающей воды: Расположение и плотность труб охлаждающей воды в пресс-форме напрямую влияют на теплоотдачу. Оптимальная конфигурация обеспечивает равномерное охлаждение, предотвращая появление горячих точек, которые могут нарушить целостность детали.

Свойства материала:

- Материал пресс-формы и метод ее охлаждения: Выбор материала пресс-формы, например стали или алюминия, влияет на теплопроводность. Материалы с более высокой теплопроводностью способствуют более быстрому охлаждению.

- Характер охлаждающей жидкости: Тип используемой охлаждающей жидкости, будь то вода или специализированная жидкость, влияет на ее способность поглощать и рассеивать тепло. Охлаждающие жидкости с более высокой удельной теплоемкостью более эффективны при охлаждении.

- Выбор пластификатора: Тип и свойства пластификатора могут влиять на вязкость и текучесть керамической суспензии, влияя на распределение и отвод тепла при охлаждении.

Эксплуатационные параметры:

- Поток охлаждающей жидкости: Скорость потока охлаждающей жидкости через каналы охлаждения имеет решающее значение. Более высокая скорость потока может улучшить теплопередачу, но при неправильном управлении может привести к возникновению тепловых градиентов.

- Настройка параметров обработки: Такие параметры, как скорость впрыска, давление выдержки и время охлаждения, должны быть тщательно настроены для обеспечения оптимального охлаждения. Неправильные настройки могут привести к неоптимальной скорости охлаждения и дефектам деталей.

Каждый из этих факторов взаимодействует сложным образом, что требует тщательного рассмотрения и оптимизации для достижения желаемой скорости охлаждения и качества продукции.

Стадия формования

Процесс распалубки

Формование - это заключительный этап цикла литья под давлением, который знаменует переход от затвердевшего керамического изделия к полностью сформированной детали, готовой к дальнейшей обработке. Несмотря на то, что изделие холодное и твердое, процесс формования остается критически важным для сохранения целостности и качества конечного продукта. Неправильная техника формования может привести к ряду проблем, в том числе к неравномерному усилию формования, что может привести к деформации изделия или другим дефектам.

Чтобы снизить эти риски, процесс распалубки должен быть тщательно спланирован и выполнен. Ключевыми моментами являются равномерность усилий выталкивания и структурная целостность изделия в точке выталкивания. Например, при использовании пресс-формы с верхней планкой расположение верхней планки должно быть стратегически выбрано таким образом, чтобы оно совпадало с областями максимальной прочности и жесткости пластиковых деталей. Это гарантирует, что процесс выталкивания не вызовет излишнего напряжения или деформации.

Кроме того, конструкция самой пресс-формы играет ключевую роль в процессе распалубки. Форма должна быть спроектирована таким образом, чтобы способствовать плавному и равномерному выталкиванию, сводя к минимуму риск возникновения дефектов. Это предполагает тщательное изучение структурных характеристик продукта и выбор соответствующих методов распалубки, которые соответствуют этим характеристикам.

В целом, хотя этап формования может показаться простым, это критически важный процесс, который требует тщательного планирования и выполнения для обеспечения качества и целостности конечного керамического изделия.

Конструкция пресс-формы

При проектировании пресс-формы очень важно выбрать подходящий метод распалубки, исходя из структурных характеристик изделия, чтобы обеспечить его качество.Для пресс-форм, в которых используются верхние планки, распределение верхних планок должно быть как можно более равномерным.Размещение этих верхних планок должно быть стратегически выбрано в областях, где сопротивление распалубке значительно, и где пластиковые детали обладают максимальной прочностью и жесткостью.Такое стратегическое размещение помогает снизить риск деформации и повреждения пластиковых деталей в процессе распалубки.

Чтобы проиллюстрировать важность размещения верхней планки, рассмотрим следующую таблицу:

| Размещение верхней планки | Сопротивление распаковке | Прочность и жесткость | Потенциальные проблемы |

|---|---|---|---|

| Равномерное распределение | Высокий | Высокая | Минимальная деформация |

| Неравномерное распределение | Низкий | Низкий | Высокий Риск повреждения |

Обеспечивая равномерное распределение и оптимальное размещение, конструкция пресс-формы может значительно повысить общее качество и долговечность пластиковых деталей, тем самым снижая вероятность возникновения дефектов на этапе распалубки.

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Квадратная двухосная пресс-форма для лабораторного использования

- Пресс-форма специальной формы для лаборатории

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Связанные статьи

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Понимание процесса изостатического прессования и его типов

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Преимущества использования изостатического прессования в производстве

- Технология изостатического прессования: Принципы, классификация и применение