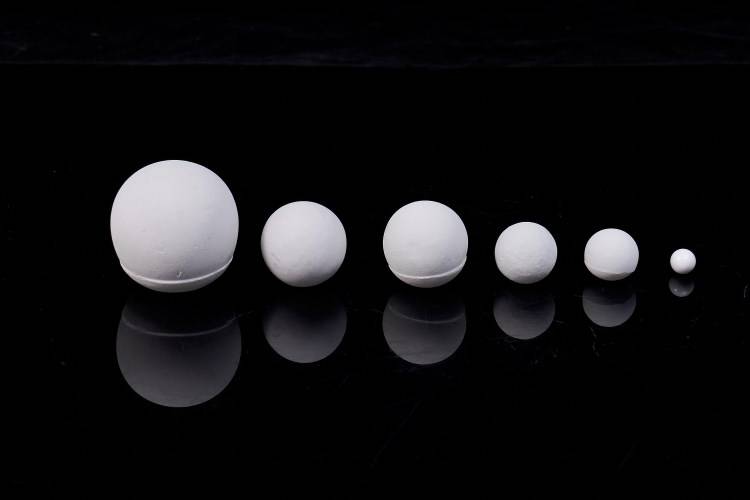

Распространенные дефекты изостатически прессованных керамических шаров

Отклонения в размерах и формах

Керамические шарики могут иметь отклонения в размерах или неправильную форму из-за нескольких факторов, включая конструкцию пресс-формы, текучесть материала и контроль давления формовки. Эти отклонения могут существенно повлиять на производительность и качество керамических шариков.

Факторы, влияющие на отклонения размера и формы

- Конструкция пресс-формы: Точность и конструкция пресс-формы играют решающую роль. Любые недостатки формы могут привести к отклонениям в размере и форме керамических шариков.

- Текучесть материала: Характеристики текучести керамического порошка во время формовки могут повлиять на однородность конечного продукта. Плохая текучесть может привести к неравномерному заполнению формы, что приведет к отклонениям.

- Контроль давления формования: Недостаточное или неравномерное давление в процессе формования может привести к отклонению размера и формы керамических шариков.

Стратегии решения

Для смягчения этих проблем можно использовать несколько стратегий:

- Повышение точности пресс-формы: Повышение точности конструкции пресс-формы может помочь уменьшить отклонения размера и формы. Для этого необходимо использовать передовые технологии производства, чтобы обеспечить максимальную точность пресс-формы.

- Оптимизация контроля давления формования: Тонкая настройка давления, применяемого в процессе формования, может помочь добиться более однородного и стабильного продукта. Для этого могут использоваться автоматизированные системы для более точного контроля давления.

- Регулировка текучести материала: Изменение свойств керамического порошка для улучшения его текучести может привести к лучшему заполнению формы и, следовательно, к меньшим отклонениям в конечном продукте.

Учет этих факторов и применение соответствующих решений позволяет производителям выпускать керамические шарики с минимальными отклонениями по размеру и форме, тем самым повышая общее качество и производительность продукции.

Заусенцы и вспышки

Заусенцы и вспышки на краях изостатически спрессованных керамических шариков часто являются результатом нескольких взаимосвязанных факторов, в первую очередь связанных с конструкцией пресс-формы, текучестью материала, контролем давления формования и процессом распалубки.Проблемы с конструкцией пресс-формы могут привести к несоответствиям в потоке материала, вызывая локальное переполнение или недополнение, что, в свою очередь, может привести к образованию заусенцев.Текучесть материалаили способность керамического порошка плавно проходить через форму, имеет решающее значение; недостаточная текучесть может привести к скоплению материала в определенных областях, что приведет к образованию заусенцев.

Контроль давления формования еще один критический фактор. Если давление прикладывается неравномерно, это может привести к неравномерному сжатию материала, что приведет к выпячиванию лишнего материала. Кроме того, припроцесс распалубки может усугубить эти проблемы, если не выполнить его с точностью. Неправильная техника формовки может привести к разрыву или растяжению материала, что еще больше способствует появлению заусенцев.

Для смягчения этих проблем можно использовать несколько стратегий.Повышение точности пресс-формы необходимо для обеспечения точной формы и размеров полостей пресс-формы, что снижает вероятность накопления материала.Оптимизация контроля давления в процессе формования поможет добиться более равномерного сжатия материала, что минимизирует образование заусенцев. Кроме того,корректировка процессов формования чтобы они были одновременно щадящими и точными, может предотвратить дополнительное повреждение материала и уменьшить появление заусенцев.

| Фактор | Описание | Стратегия решения |

|---|---|---|

| Проблемы с конструкцией пресс-формы | Несоответствия в потоке материала из-за конструкции пресс-формы | Повысить точность пресс-формы |

| Текучесть материала | Недостаточная текучесть керамического порошка в пресс-форме | Оптимизация управления давлением формования |

| Давление формования | Неравномерное приложение давления, вызывающее неравномерное сжатие | Отрегулируйте процессы распалубки |

| Процесс распалубки | Неправильная техника, вызывающая разрыв или растяжение материала | Оптимизируйте контроль давления |

Учет этих факторов и внедрение предложенных решений позволит значительно снизить количество заусенцев и вспышек на керамических шариках, что приведет к созданию более качественных и стабильных изделий.

Внутренние трещины и поры

Внутренние дефекты, такие как трещины и поры в изостатически спрессованных керамических шариках, часто являются следствием нескольких ключевых факторов. К ним относятся чистота используемого сырья, давление, прилагаемое в процессе формовки, и контроль температуры спекания. Если сырье недостаточно очищено, в него могут попасть примеси, которые приведут к образованию внутренних трещин и пор. Аналогично, недостаточное давление формования может привести к неполному уплотнению, оставляя пустоты в керамической структуре. Кроме того, неправильный контроль температуры спекания может вызвать термические напряжения, которые способствуют развитию этих дефектов.

Чтобы смягчить эти проблемы, можно принять несколько стратегических мер. Во-первых, очень важно повысить чистоту сырья. Это предполагает строгий контроль качества, чтобы гарантировать, что в производстве используются только материалы высокой чистоты. Во-вторых, необходимо оптимизировать процесс спекания. Это включает в себя точный контроль температуры и использование передовых технологий спекания для обеспечения равномерного уплотнения без возникновения термических напряжений. Наконец, усиление контроля качества на протяжении всего производственного процесса поможет выявить и устранить потенциальные дефекты на ранней стадии, предотвратив тем самым появление внутренних трещин и пор.

Учет этих факторов и внедрение соответствующих стратегий решения проблемы позволит производителям значительно снизить частоту возникновения внутренних дефектов в изостатически спрессованных керамических шариках, тем самым повысив их общее качество и эксплуатационные характеристики.

Дефекты поверхности

Дефекты поверхности, такие как ямы, царапины и цветовые пятна, являются распространенными проблемами изостатически прессованных керамических шариков. Эти дефекты могут возникать по нескольким причинам, включая примеси в сырье, повреждение поверхности пресс-формы или воздействие механических вибраций в процессе производства.

Примеси в сырье могут привести к образованию ям и цветовых пятен на керамической поверхности. Эти примеси могут быть внесены во время поиска сырья или в результате загрязнения производственной среды. Кроме того, механические вибрации, которые часто присущи производственному процессу, могут вызывать появление царапин и других дефектов поверхности.

Для смягчения этих проблем можно использовать несколько стратегий. Во-первых, очень важна защита поверхности пресс-формы. Этого можно достичь, используя высококачественные материалы для пресс-формы и обеспечивая надлежащее обслуживание и регулярную очистку пресс-формы. Во-вторых, уменьшить вероятность появления поверхностных дефектов поможет совершенствование процесса распалубки. Это может включать оптимизацию времени и метода распалубки, чтобы свести к минимуму риск повреждения керамической поверхности.

Наконец, усиление последующей обработки, такой как полировка и финишная обработка, может помочь устранить любые дефекты поверхности, которые все же возникают. Применяя эти решения, производители могут значительно снизить частоту возникновения поверхностных дефектов в изостатически спрессованных керамических шариках, тем самым повышая общее качество и надежность конечного продукта.

Сегрегация состава

Сегрегация состава в процессе спекания существенно влияет на однородность и стабильность характеристик изостатически прессованных керамических шариков. Это явление происходит, когда составляющие материалы неравномерно распределяются по керамической матрице, что приводит к локальным изменениям плотности и состава. Такие несоответствия могут привести к различиям в механических и тепловых свойствах, что ставит под угрозу общую надежность и эффективность керамических шариков.

Чтобы уменьшить сегрегацию состава, можно использовать несколько стратегических подходов:

-

Оптимизация формулы сырья:

- Химический состав: Корректировка химического состава сырья может помочь в достижении более однородного распределения. Для этого необходимо выбрать материалы с одинаковыми плотностями и коэффициентами теплового расширения, чтобы снизить вероятность сегрегации во время спекания.

- Распределение частиц по размерам: Обеспечение узкого гранулометрического состава также может способствовать лучшему смешиванию и, следовательно, меньшей сегрегации.

-

Повышение равномерности смешивания:

- Передовые методы смешивания: Использование смесителей с высокой скоростью сдвига или шаровых мельниц может повысить однородность порошковой смеси. Эти методы обеспечивают равномерное распределение частиц и их более эффективное взаимодействие друг с другом.

- Время и скорость смешивания: Оптимизация времени и скорости смешивания имеет решающее значение. Слишком короткое время смешивания может привести к неравномерному распределению, а слишком долгое - к агломерации и дальнейшей сегрегации.

-

Улучшение равномерности спекания:

- Контролируемая среда спекания: Контролируемая атмосфера во время спекания может помочь в поддержании равномерных условий по всей керамической матрице. Это включает в себя контроль температурных градиентов, потока газа и давления.

- Постепенное нагревание и охлаждение: Постепенное нагревание и охлаждение позволяет предотвратить тепловой шок и снизить риск сегрегации. Такой подход позволяет добиться более равномерного процесса уплотнения.

| Стратегия | Описание |

|---|---|

| Оптимизация формулы сырья | Регулировка химического состава и гранулометрического состава для обеспечения однородности. |

| Повышение однородности смешивания | Используйте передовые технологии смешивания и оптимизируйте время и скорость смешивания. |

| Улучшение однородности спекания | Обеспечьте контролируемую среду спекания и постепенный нагрев/охлаждение. |

Учет этих аспектов позволяет свести к минимуму риск сегрегации состава, что приведет к получению более однородных и стабильных керамических шариков.

Неравномерная плотность

Неравномерное распределение плотности в изостатически спрессованных керамических шариках может существенно повлиять на их структурную целостность и эксплуатационные характеристики. Этот дефект часто является результатом неравномерного наполнения порошком или неравномерного распределения давления в процессе формования. Последствия такого изменения плотности могут варьироваться от снижения механической прочности до повышенной восприимчивости к растрескиванию и износу.

Чтобы смягчить эту проблему, можно принять несколько стратегических мер. Во-первых, необходимо оптимизировать процесс формования. Это включает в себя тонкую настройку таких параметров, как скорость уплотнения порошка и методы приложения давления, чтобы обеспечить равномерную плотность по всему керамическому шарику. Для моделирования и прогнозирования оптимальных условий формовки можно использовать передовые инструменты моделирования, что снижает вероятность возникновения отклонений в плотности.

Усиление контроля спекания - еще один важный аспект. На этапе спекания точное соблюдение температурного режима и давления помогает добиться более равномерного распределения плотности. Внедрение автоматизированных систем управления может повысить последовательность и надежность процесса спекания, сведя к минимуму возникновение неравномерной плотности.

Кроме того, использование современного испытательного оборудования играет ключевую роль в выявлении и устранении отклонений плотности на ранних этапах производственного цикла. Неразрушающие методы контроля, такие как рентгеновская компьютерная томография (КТ) и ультразвуковые испытания, позволяют детально изучить внутреннюю структуру керамических шариков, что позволяет обнаружить аномалии плотности до того, как они станут проблематичными.

Интегрируя эти решения, производители могут значительно повысить качество и стабильность изостатически прессованных керамических шариков, обеспечивая их соответствие строгим стандартам производительности и надежности.

Связанные товары

- Прецизионные циркониевые керамические шарики для производства передовой тонкой керамики

- Пресс-формы для изостатического прессования для лаборатории

- Пресс-форма для шариков для лаборатории

- Инженерный усовершенствованный керамический позиционный штифт из высокочистого оксида алюминия (Al₂O₃) с прямым конусом для прецизионных применений

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

Связанные статьи

- Руководство по выбору правильной температуры для теплого изостатического жима

- Углубленное исследование изостатических прессов: типы, применение и преимущества

- Холодное изостатическое прессование для медицинских применений Проблемы и решения

- Комплексное исследование изостатического прессования

- Выбор лучшего материала для шаровой мельницы: Существенные факторы и рекомендации