Состояние областей применения литий-ионных аккумуляторов

Экологический и энергетический кризис

Обострение экологических проблем и надвигающийся энергетический кризис привели к глобальному переходу на устойчивые энергетические решения. Этот переход подчеркивает критическую роль новых энергетических транспортных средств и передовых технологий хранения энергии в смягчении этих насущных проблем. Срочность этого перехода еще более усиливается необходимостью сокращения выбросов углекислого газа и зависимости от ископаемого топлива, которые лежат в основе нынешнего экологического и энергетического кризисов.

Новые энергетические транспортные средства, особенно те, которые работают на литий-ионных батареях, представляют собой многообещающее средство для сокращения выбросов парниковых газов и борьбы с изменением климата. Эти автомобили не только снижают зависимость от нефти, но и способствуют улучшению качества воздуха за счет минимизации выбросов из выхлопных труб. Кроме того, разработка передовых технологий хранения энергии, таких как литий-ионные батареи большой емкости, необходима для уравновешивания прерывистого характера возобновляемых источников энергии, таких как солнце и ветер.

Интеграция анодных материалов на основе кремния в литий-ионные батареи представляет собой значительное достижение в этой области. Кремний, обладающий высокой теоретической удельной емкостью, предлагает значительные преимущества по сравнению с традиционными графитовыми анодами. Однако проблемы, связанные с кремнием, такие как значительное изменение объема при литировании/делитировании и плохая проводимость, требуют инновационных решений. Углеродное покрытие, например, стало жизнеспособной стратегией для повышения проводимости и стабильности кремниевых анодов, тем самым улучшая общие характеристики литий-ионных батарей.

Таким образом, глобальный энергетический переход - это не просто реакция на экологический и энергетический кризисы, а активная стратегия построения устойчивого будущего. Прогресс в области новых энергетических транспортных средств и технологий хранения энергии, особенно с использованием материалов на основе кремния, играет ключевую роль в этом процессе. По мере того как исследования и разработки продолжают расширять границы возможного, потенциал создания более устойчивой и жизнеспособной энергетической экосистемы становится все более достижимым.

Преимущества литий-ионных аккумуляторов

Литий-ионные батареи стали краеугольным камнем современных систем хранения энергии во многом благодаря своим многочисленным преимуществам. Одним из наиболее значимых преимуществ является их низкое воздействие на окружающую среду . В отличие от традиционных свинцово-кислотных батарей, литий-ионные не содержат токсичных тяжелых металлов, что снижает риск загрязнения окружающей среды при производстве, использовании и утилизации. Эта экологическая характеристика делает их идеальным выбором для применения в различных областях - от бытовой электроники до электромобилей.

Кроме того, литий-ионные батареи отличаются исключительно долгим сроком службы . Они могут проходить сотни, а то и тысячи циклов заряда-разряда без существенного снижения производительности. Такая долговечность гарантирует, что устройства, работающие от литий-ионных батарей, сохраняют работоспособность в течение длительного времени, что снижает частоту замены и связанные с этим расходы.

Сайт высокая плотность энергии литий-ионных батарей - еще один важный фактор, способствующий их широкому распространению. Эти батареи могут хранить значительное количество энергии в компактном пространстве, что делает их идеальными для портативной электроники и электромобилей, где пространство и вес являются критическими факторами. Высокая плотность энергии позволяет увеличить время работы и дальность поездки, что повышает удобство и комфорт использования.

В дополнение к этим основным преимуществам литий-ионные батареи предлагают возможность быстрой зарядки и низкий уровень саморазряда . Быстрая зарядка позволяет быстро восполнить заряд батареи, а низкий уровень саморазряда обеспечивает сохранение заряда в течение длительного периода бездействия. Эти особенности в сочетании с легкой конструкцией и высокой эффективностью делают литий-ионные батареи подходящими для множества применений, от смартфонов и ноутбуков до систем хранения возобновляемой энергии и электромобилей.

Ограничения графитового анода

Графит, наиболее распространенный в коммерческих целях материал для анодов, имеет несколько неотъемлемых ограничений, которые препятствуют его использованию в литий-ионных батареях. Одним из основных недостатков является его относительно низкая теоретическая удельная емкость, которая ограничивает количество ионов лития, которые могут быть сохранены, и, следовательно, общую плотность энергии батареи. Это ограничение особенно важно в контексте растущего спроса на более мощные накопители энергии, такие как те, что требуются для электромобилей и портативной электроники.

Кроме того, графит потенциально опасен с точки зрения безопасности из-за низкого встроенного литиевого потенциала. Эта характеристика может привести к таким проблемам, как литиевое покрытие - явление, при котором металлический литий неравномерно осаждается на поверхности анода во время зарядки. Литиевое покрытие не только снижает эффективность батареи, но и создает значительный риск короткого замыкания, что может привести к тепловому разгону и, в крайних случаях, к выходу батареи из строя или даже взрыву.

Таким образом, хотя графит остается краеугольным камнем в индустрии литий-ионных батарей, его недостатки с точки зрения емкости и безопасности заставляют искать и внедрять альтернативные материалы, такие как аноды на основе кремния, которые обещают устранить эти недостатки и проложить путь к технологиям батарей следующего поколения.

Материалы для анодов на основе кремния

Преимущества кремниевого анода

Кремний является весьма перспективным анодным материалом для литий-ионных батарей, в первую очередь благодаря своей исключительной теоретической удельной емкости. В отличие от графита, теоретическая емкость которого составляет около 372 мАч/г, кремний может похвастаться значительно более высокой теоретической емкостью - около 4200 мАч/г. Такое значительное увеличение емкости приводит к увеличению срока службы аккумулятора и повышению плотности энергии, что делает аноды на основе кремния очень востребованными в приложениях, требующих длительного времени работы и компактных конструкций.

Кроме того, кремний демонстрирует лучшие показатели безопасности по сравнению с графитом. Графитовые аноды подвержены проблемам безопасности, особенно в процессе литирования, из-за их низкого встроенного литиевого потенциала. Кремниевые аноды, напротив, демонстрируют более стабильное и безопасное электрохимическое поведение, снижая риск теплового разряда и других опасностей, связанных с литий-ионными батареями. Этот повышенный профиль безопасности имеет решающее значение для обеспечения надежности и долговечности аккумуляторных систем, особенно в таких востребованных приложениях, как электромобили и портативная электроника.

Таким образом, сочетание высокой теоретической удельной емкости и улучшенных показателей безопасности делает кремний превосходной альтернативой графиту при разработке литий-ионных батарей нового поколения.

Проблемы кремниевых анодов

Кремниевые аноды сталкиваются с рядом серьезных проблем, которые препятствуют их использованию в литий-ионных аккумуляторах. Одной из главных проблем является значительное изменение объема кремния в процессе делитирования. Такое объемное расширение и сжатие может привести к механической деградации материала, в результате чего ухудшаются эксплуатационные характеристики и быстро снижается емкость.

Кроме того, кремний обладает плохой электропроводностью, что еще больше усугубляет его недостатки. Чтобы решить эти проблемы, исследователи изучили различные стратегии, например, изменение размеров кремния путем наноструктурирования. Этот подход привел к созданию композитных иерархических кремниевых анодов, которые стали основным направлением для будущих применений.

В начале 2020-х годов благодаря технологическому прогрессу эти композитные аноды оказались на грани коммерциализации, и в США было создано массовое производство. Несмотря на эти многообещающие достижения, поиски оптимального материала для анодов продолжаются. Металлический литий, например, обладает более высокой удельной емкостью, чем кремний, но имеет свои собственные проблемы, включая нестабильность металлического лития и риск образования дендритов.

Межфазный слой твердого электролита (SEI) остается важнейшей конструктивной задачей, особенно в контексте металлических литиевых анодов. В случае успешной стабилизации металлический литий может произвести революцию в аккумуляторных технологиях, обеспечив высочайшую емкость заряда при сохранении легкого веса.

Стратегии преодоления трудностей

Исследователи применили целый ряд инновационных стратегий для решения проблем, присущих кремнию как анодному материалу в литий-ионных батареях. Эти стратегии направлены на повышение проводимости кремния, уменьшение его объемного расширения во время циклического использования и улучшение его общих электрохимических характеристик.

Один из основных методов включает в себя наноструктурирование который заключается в уменьшении размера частиц кремния до наноразмеров. Этот подход позволяет использовать увеличенную площадь поверхности и уменьшенную диффузионную длину на наноуровне, тем самым улучшая кинетику введения и извлечения литий-ионов. Кроме того, наноструктурированный кремний может более эффективно справляться с большими изменениями объема, связанными с литированием и делитированием, снижая механическое напряжение и риск разрушения частиц.

Еще одной важной стратегией является покрытие поверхности проводящими элементами . Углерод является наиболее часто используемым проводящим покрытием благодаря своей превосходной электронной проводимости и механической стабильности. Углеродные покрытия могут быть нанесены с помощью различных методов, таких как химическое осаждение из паровой фазы (CVD), высокоэнергетическое измельчение шариками и распылительная сушка. Эти покрытия служат защитным слоем, предотвращающим прямой контакт кремния с электролитом, что уменьшает образование нежелательных межфазных слоев твердого электролита (SEI) и повышает циклическую стабильность анода.

Кроме того, использование жестких матричных структур для обеспечения механической поддержки и буферизации объемных изменений кремния во время циклирования. Эти матричные структуры, часто состоящие из углерода или других жестких материалов, могут инкапсулировать частицы кремния, обеспечивая стабильный каркас, который поддерживает структурную целостность и предотвращает дезинтеграцию материала анода.

| Стратегия | Описание | Преимущества |

|---|---|---|

| Наноструктурирование | Уменьшение размера частиц кремния до наноразмеров | Улучшенная кинетика, лучшее размещение при изменении объема, уменьшение разрушения |

| Покрытие поверхности | Нанесение проводящих покрытий (например, углеродных) на кремний | Повышение проводимости, уменьшение образования SEI, улучшение стабильности при циклировании |

| Жесткая матрица | Использование жестких структур для инкапсуляции кремния | Механическая поддержка, сохранение структурной целостности, предотвращение дезинтеграции |

Эти стратегии в совокупности направлены на использование высокой теоретической удельной емкости кремния и преодоление его ограничений, что открывает путь к его практическому применению в литий-ионных батареях нового поколения.

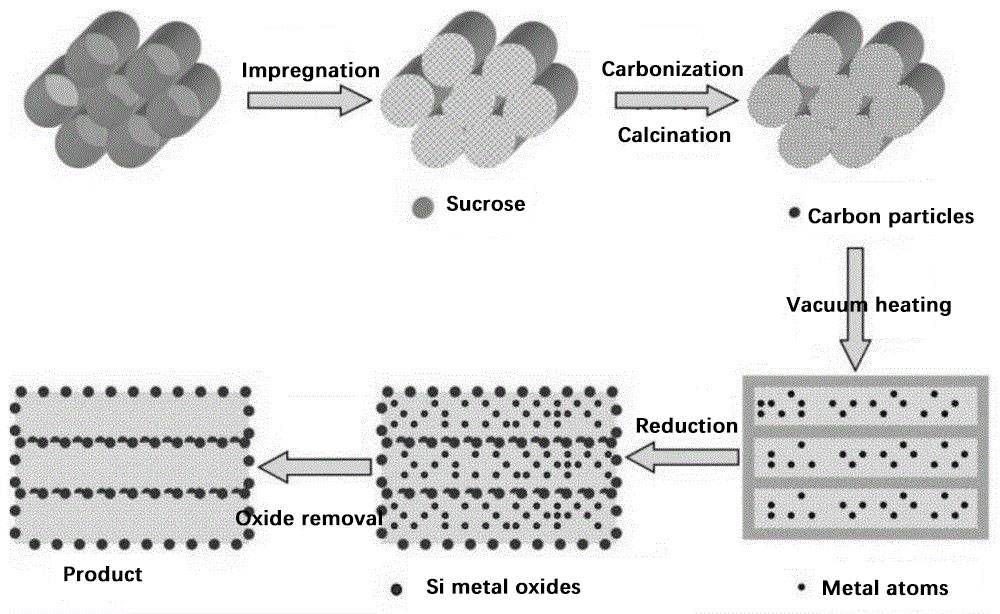

Методы получения кремний-углеродных композитов

Химическое осаждение из паровой фазы (CVD)

Химическое осаждение из паровой фазы (CVD) - это сложная технология вакуумного напыления, используемая для получения высококачественных и высокоэффективных твердых материалов. Этот процесс широко используется в полупроводниковой промышленности для нанесения тонких пленок, которые имеют решающее значение для повышения производительности устройств. В типичной CVD-установке подложка, часто кремниевая пластина, подвергается воздействию одного или нескольких летучих прекурсоров. Эти прекурсоры вступают в химические реакции или разлагаются на поверхности подложки, в результате чего образуется желаемое покрытие. Одновременно образуются летучие побочные продукты, которые впоследствии удаляются с помощью газового потока в реакционной камере.

CVD особенно выгоден для покрытия кремния углеродом - процесса, который значительно улучшает характеристики циклирования материалов на основе кремния в литий-ионных батареях. Углеродное покрытие не только улучшает электропроводность кремния, но и компенсирует значительные изменения его объема во время циклов литификации и делитификации. Несмотря на эти преимущества, CVD отличается высокой сложностью и стоимостью, что объясняется сложностью установки и необходимостью точного контроля различных параметров процесса.

Универсальность CVD-технологии также подтверждается ее способностью осаждать широкий спектр материалов в различных формах, включая монокристаллические, поликристаллические, аморфные и эпитаксиальные структуры. Эти материалы варьируются от соединений кремния, таких как диоксид кремния, карбид, нитрид и оксинитрид, до современных углеродных материалов, таких как углеродные волокна, нановолокна, нанотрубки, алмаз и графен. Кроме того, методом CVD можно осаждать металлы, такие как вольфрам и нитрид титана, а также диэлектрики с высоким коэффициентом теплопроводности, что делает его универсальным инструментом в процессах микрофабрикации.

Развитие CVD началось в 1960 году, когда Джон М. Блохер-младший ввел этот термин, чтобы отличить его от физического осаждения из паровой фазы (PVD). За прошедшие годы были разработаны различные форматы CVD, отличающиеся друг от друга способом инициирования химических реакций. Например, термическое CVD с горячей стенкой работает в пакетном режиме, а CVD с плазменной поддержкой использует плазму для улучшения процесса осаждения. Эти вариации подчеркивают адаптивность CVD, что делает его краеугольным камнем в производстве передовых материалов для различных применений, включая технологии хранения энергии, такие как литий-ионные батареи.

Высокоэнергетическое шаровое фрезерование

Высокоэнергетическое шаровое измельчение - надежный и эффективный метод получения кремний-углеродных композитов, особенно для использования в литий-ионных батареях. Этот метод использует высокую кинетическую энергию мелющих шаров или шариков для дробления и смешивания материалов, что способствует быстрому уменьшению размеров и механическому легированию. Этот процесс особенно эффективен для твердых и хрупких материалов, таких как металлы, сплавы, керамика и минералы, что делает его идеальным выбором для анодных материалов на основе кремния.

Ключевые преимущества

- Короткий производственный цикл: Одной из отличительных особенностей высокоэнергетического шарового измельчения является его способность к быстрой обработке. Высокоскоростное и интенсивное измельчение позволяет быстро получить мелкие частицы, что значительно сокращает время, необходимое для подготовки материала.

- Экономическая эффективность: По сравнению с другими методами, такими как химическое осаждение из паровой фазы (CVD), высокоэнергетическое шаровое измельчение является более экономичным. Требуется менее сложное оборудование, а эксплуатационные расходы ниже, что делает его финансово привлекательным вариантом для промышленного применения.

Ограничения и проблемы

- Содержание кремния: Несмотря на свою эффективность, высокоэнергетическое шаровое измельчение имеет ограничения по содержанию кремния. Этот процесс может привести к структурным повреждениям и деградации частиц кремния, что негативно сказывается на общих характеристиках анодного материала.

- Структурное повреждение: Высокоэнергетический удар может вызвать значительное механическое напряжение, что приводит к образованию дефектов и трещин в частицах кремния. Такое структурное повреждение может нарушить целостность и электрохимические характеристики конечного продукта.

Применение в литий-ионных батареях

Высокоэнергетическое шаровое измельчение особенно полезно в контексте литий-ионных батарей, где необходимость в тонко измельченных, равномерно смешанных материалах имеет первостепенное значение. Этот метод позволяет получать кремний-углеродные композиты с высокой площадью поверхности и реактивными участками, что крайне важно для повышения эффективности работы аккумуляторов. Однако проблемы, связанные с содержанием кремния и повреждением структуры, требуют тщательной оптимизации и, возможно, интеграции дополнительных методов модификации поверхности для смягчения этих проблем.

Таким образом, высокоэнергетическое шаровое измельчение представляет собой перспективный способ быстрого и экономически эффективного получения кремний-углеродных композитов, однако для полного использования его потенциала в производстве передовых анодных материалов для литий-ионных батарей необходимо устранить имеющиеся ограничения.

Распылительная сушка

Распылительная сушка является ключевым методом получения кремний-углеродных (Si/C) композитов, особенно для их применения в качестве анодных материалов в литий-ионных батареях. Этот метод обладает рядом неоспоримых преимуществ, которые способствуют повышению общей производительности и стабильности анода.

Одним из ключевых преимуществ распылительной сушки является ее способность создавать композиты с высоким сохранением емкости . Это очень важно для обеспечения сохранения способности анода нести заряд в течение нескольких циклов, что является критическим фактором для долговечности литий-ионных батарей. Метод достигается за счет тщательного контроля формирования композитной структуры, что позволяет минимизировать потерю емкости.

Кроме того, распылительная сушка облегчает создание подходящей структуры пор в композитах Si/C. Такая структура пор очень важна для анодного материала, поскольку она улучшает проникновение электролита и перенос ионов внутри материала. Улучшенный ионный транспорт приводит к улучшению электрохимических характеристик, включая более быстрое время зарядки и более эффективное хранение энергии.

Процесс включает в себя распыление раствора прекурсора на мелкие капли, которые затем высушиваются до образования твердых частиц. Затем эти частицы подвергаются термической обработке для формирования конечного композита Si/C. Контролируемая среда при распылительной сушке позволяет точно регулировать размер и морфологию частиц, что очень важно для оптимизации характеристик материала.

Таким образом, распылительная сушка является универсальным и эффективным методом получения композитов Si/C, которые демонстрируют высокую емкость и идеальную структуру пор, что делает их очень подходящими для использования в качестве анодных материалов в литий-ионных батареях.

Гидротермальный метод

Гидротермальный метод - это сложная технология синтеза кремний-углеродных композитов, которая включает в себя высокотемпературные процессы гидротермального испарения. Этот метод позволяет использовать уникальные свойства гидротермальных условий для создания композитов, которые демонстрируют исключительную стабильность при циклировании, особенно если в них включены добавки карбида ванадия (VC).

В ходе гидротермального процесса высокотемпературная среда способствует образованию устойчивых химических связей между кремнием и углеродом, в результате чего получается композитный материал, хорошо подходящий для использования в литий-ионных батареях. Включение добавок VC дополнительно повышает стабильность этих композитов при циклическом использовании, обеспечивая более прочную структуру, способную выдерживать многократные циклы заряда-разряда без значительной деградации.

Этот метод особенно выгоден благодаря возможности получения композитов с высокой степенью однородности и структурной целостности. Высокотемпературные условия гарантируют отсутствие дефектов в композитах, что очень важно для поддержания долгосрочных характеристик анодного материала в литий-ионных батареях. Кроме того, использование гидротермального испарения позволяет точно контролировать микроструктуру композита, что очень важно для оптимизации его электрохимических свойств.

Таким образом, гидротермальный метод представляет собой перспективный путь для получения кремний-углеродных композитов с превосходной стабильностью при циклировании, что делает его ценным методом в продолжающемся поиске передовых анодных материалов для литий-ионных батарей.

Метод золь-гель

Метод золь-гель - это универсальная и широко используемая технология изготовления тонких пленок и других материалов, особенно в контексте анодов на основе кремния для литий-ионных батарей. Этот метод предполагает образование коллоидной суспензии, известной как "золь", которая переходит в твердую, гелеобразную фазу. Этому переходу способствует серия реакций гидролиза и полимеризации, в результате которых образуется стабильная твердая макромолекула, погруженная в растворитель.

Одним из главных преимуществ золь-гель метода является его способность работать при относительно низких экспериментальных температурах, что делает его практичным выбором для исследователей. Кроме того, процесс прост и легок в управлении, требует минимального количества специализированного оборудования. Однако за эти преимущества приходится платить. Метод золь-гель известен своей высокой стоимостью синтеза и длительным временем обработки, что может быть существенным недостатком, особенно в промышленных приложениях, где эффективность и рентабельность имеют первостепенное значение.

| Преимущества | Недостатки |

|---|---|

| Низкая температура эксперимента | Высокая стоимость синтеза |

| Простая операция | Длительное время обработки |

Несмотря на эти трудности, золь-гель метод остается ценным инструментом для получения кремний-углеродных композитов, предлагая баланс контроля и гибкости, которого трудно достичь при использовании других методов.

Микроволновый метод

Микроволновой синтез стал перспективным методом получения кремниевых материалов с графеновым покрытием, которые демонстрируют исключительные электрохимические свойства. Этот метод использует уникальную способность микроволн быстро нагревать материалы, что приводит к формированию высококачественных графеновых слоев на кремниевых подложках. Полученные кремниевые материалы с графеновым покрытием демонстрируют высокую обратимую удельную емкость, что крайне важно для повышения энергоаккумулирующих возможностей литий-ионных батарей.

Одним из ключевых преимуществ микроволнового метода является его способность создавать материалы с превосходной стабильностью при циклировании. Это достигается за счет равномерного и быстрого нагрева, обеспечиваемого микроволнами, который способствует образованию стабильного и проводящего графенового покрытия. Такое покрытие не только улучшает общую проводимость анода на основе кремния, но и смягчает проблемы объемного расширения, которые обычно связаны с кремнием во время процессов литирования и делитирования.

| Преимущество | Описание |

|---|---|

| Высокая обратимая емкость | Графеновое покрытие повышает удельную емкость кремния, улучшая накопление энергии. |

| Хорошая стабильность при циклировании | Равномерный нагрев обеспечивает стабильность графенового слоя, что приводит к улучшению характеристик цикла. |

| Смягчение расширения объема | Проводящее покрытие помогает сдерживать изменения объема кремния, уменьшая снижение емкости. |

Микроволновой метод особенно привлекателен благодаря относительно короткому времени синтеза и возможности получения материалов с неизменным качеством. Эти качества делают его конкурентоспособной альтернативой другим методам нанесения углеродных покрытий, таким как химическое осаждение из паровой фазы (CVD) и высокоэнергетическое шаровое фрезерование, которые зачастую включают более сложные и трудоемкие процессы.

Таким образом, метод микроволнового синтеза предлагает оптимизированный подход к созданию кремниевых материалов с графеновым покрытием, которые хорошо подходят для передовых применений в литий-ионных батареях. Сочетая высокую емкость кремния с проводящими и защитными свойствами графена, этот метод открывает путь к созданию анодных материалов нового поколения с улучшенными характеристиками и стабильностью.

Синтез in situ

Синтез in situ - это сложный метод, катализирующий рост углеродных слоев непосредственно на кремниевых наночастицах. Этот метод особенно выгоден для повышения прочности межфазной связи между кремнием и углеродом, что имеет решающее значение для улучшения общих электрохимических характеристик анодов на основе кремния в литий-ионных батареях.

Процесс включает в себя контролируемое осаждение атомов углерода на поверхность кремния, создавая прочный и проводящий интерфейс. Этот интерфейс не только смягчает объемные изменения, которым подвергается кремний во время циклов литирования и делитирования, но и значительно повышает электропроводность материала. В результате кремний-углеродный композит демонстрирует превосходную стабильность при циклическом использовании и более высокую емкость по сравнению с традиционными кремниевыми анодами.

Кроме того, метод синтеза in situ позволяет точно регулировать толщину и структуру углеродного слоя, что может быть оптимизировано для дальнейшего улучшения характеристик анода. Такой уровень настройки особенно полезен для решения специфических проблем, связанных с кремниевыми анодами, таких как их плохая проводимость и быстрое снижение емкости.

Таким образом, синтез in situ открывает перспективный путь для создания высокоэффективных кремний-углеродных композитных анодов, обеспечивая надежное решение проблем, связанных с использованием традиционных материалов на основе кремния в литий-ионных батареях.

СВЯЖИТЕСЬ С НАМИ ДЛЯ БЕСПЛАТНОЙ КОНСУЛЬТАЦИИ

Продукты и услуги KINTEK LAB SOLUTION получили признание клиентов по всему миру. Наши сотрудники будут рады помочь с любым вашим запросом. Свяжитесь с нами для бесплатной консультации и поговорите со специалистом по продукту, чтобы найти наиболее подходящее решение для ваших задач!