Введение в новую инженерную керамику

Свойства и применение

Новая инженерная керамика отличается исключительной устойчивостью к высоким температурам, износу, коррозии, эрозии и окислению.Эти материалы обладают высоким модулем упругости и сохраняют значительную прочность даже при повышенных температурах.Такое сочетание свойств делает их незаменимыми в условиях, где традиционные металлические материалы и органические полимеры не справляются.

| Свойство | Описание |

|---|---|

| Высокая термостойкость | Выдерживает экстремальные температуры без разрушения. |

| Износостойкость | Сопротивляется истиранию и механическому износу с течением времени. |

| Устойчивость к коррозии | Невосприимчивость к химическим атакам коррозионных веществ. |

| Устойчивость к эрозии | Сопротивляется физическому удалению материала под воздействием потока жидкости или газа. |

| Устойчивость к окислению | Предотвращает окисление, сохраняя структурную целостность в условиях окисления. |

Эта керамика играет ключевую роль в развитии новых технологий, особенно в таких отраслях, как аэрокосмическая, автомобильная и промышленная промышленность.Например, в аэрокосмической отрасли они используются в лопатках турбин и компонентах двигателей, где критически важны высокотемпературная прочность и устойчивость к окислению.В автомобилестроении они улучшают характеристики тормозов и деталей двигателя, используя их износостойкость и коррозионную стойкость.

Кроме того, благодаря высокому модулю упругости эти материалы способны выдерживать значительные механические нагрузки без деформации, что делает их идеальными для приложений, требующих точности и долговечности.Такая универсальность делает инженерную керамику краеугольным камнем в разработке технологий следующего поколения, позволяя внедрять инновации, которые ранее были недостижимы при использовании обычных материалов.

Сравнение с металлическими материалами

Инженерные керамические материалы представляют собой убедительную альтернативу традиционным металлическим материалам, особенно в сложных промышленных условиях.Одним из наиболее значительных преимуществ керамики является ее высокая термостойкость что позволяет им сохранять структурную целостность и механические свойства при температурах, при которых металлы обычно размягчаются или деформируются.Это делает керамику идеальной для использования в высокотемпературных средах, таких как печи, двигатели и газовые турбины.

Что касается коррозионная стойкость Керамика превосходит многие металлические сплавы, особенно в агрессивных химических средах.Например, в то время как нержавеющая сталь может корродировать в кислой среде, керамика, такая как глинозем и карбид кремния, остается незатронутой.Это свойство особенно ценно при химической обработке, когда материалы подвергаются воздействию агрессивных химикатов и высоких температур одновременно.

Сайт высокая твёрдость Еще одним важным преимуществом керамики является ее высокая твердость.Такие керамики, как нитрид кремния и оксид циркония, обладают твердостью, сравнимой или превышающей твердость закаленной стали, что делает их очень устойчивыми к износу и истиранию.Это делает их пригодными для применения в режущих инструментах, подшипниках и других компонентах, требующих долговечности при сильных механических нагрузках.

Кроме того, керамика обладает высоким модулем упругости что означает способность сопротивляться деформации под нагрузкой.Это свойство имеет решающее значение в тех областях применения, где жесткость и стабильность размеров имеют первостепенное значение, например, в аэрокосмических компонентах и прецизионном оборудовании.

Износостойкость Это еще одна область, в которой керамика занимает особое место.Способность выдерживать трение и эрозию в течение длительного времени без значительного разрушения делает их идеальными для использования в деталях машин, которые подвергаются постоянному движению и контакту, таких как шестерни и уплотнения.

Керамика также демонстрирует превосходную устойчивость к тепловому удару Это означает, что они могут выдерживать резкие изменения температуры, не растрескиваясь и не разрушаясь.Это особенно важно в таких областях применения, как термобарьерные покрытия для реактивных двигателей, где часто происходят резкие перепады температур.

И, наконец, неокисляемость Свойство керамики не корродировать и не разрушаться под воздействием кислорода при высоких температурах, в отличие от многих металлических сплавов, которые образуют окислы и накипь.Это делает керамику предпочтительным выбором в высокотемпературных, окислительных средах.

Учитывая эти преимущества, инженерные керамические материалы все чаще заменяют дорогостоящую сверхвысоколегированную сталь в различных областях применения.Их превосходные характеристики в экстремальных условиях не только повышают эффективность и долговечность компонентов, но и снижают затраты на обслуживание и время простоя.

Виды инженерной керамики

Оксидные керамические материалы

Оксидная керамика включает в себя широкий спектр материалов, в том числе глинозем, оксид магния, оксид бериллия, оксид циркония, оксид олова, диоксид кремния и муллитовую керамику.Эти материалы известны своей исключительной химической стабильностью, особенно в условиях высоких температур, и превосходной устойчивостью к окислению.

По сравнению с неоксидной керамикой, оксидная керамика часто демонстрирует более высокую химическую стабильность и более устойчива к разрушению под воздействием окружающей среды.Это делает их особенно подходящими для применения в областях, где неизбежно воздействие экстремальных температур и коррозионных сред.Например, глинозем широко используется в высокотемпературных печах и в качестве изоляторов в электротехнике благодаря своей высокой диэлектрической прочности и термостойкости.

Кроме того, процесс производства оксидной керамики, который обычно включает спекание при повышенных температурах, позволяет точно контролировать микроструктуру материала.Такой контроль гарантирует, что конечный продукт отвечает строгим требованиям различных промышленных применений, от высокопроизводительных режущих инструментов до современных структурных компонентов.

В таблице ниже приведен краткий обзор некоторых распространенных оксидных керамик и их ключевых свойств:

| Материал керамики | Основные свойства | Применение |

|---|---|---|

| Глинозем (Al₂O₃) | Высокая твердость, термическая стабильность | Режущие инструменты, футеровка печей |

| Оксид магния | Отличная теплопроводность | Электроизоляторы, огнеупоры |

| Оксид циркония | Высокая прочность, коррозионная стойкость | Медицинские имплантаты, режущие инструменты |

| Диоксид кремния | Низкое тепловое расширение, высокая температура плавления | Стекло, оптические волокна |

| Муллит | Высокая стойкость к тепловому удару | Огнеупорная футеровка, компоненты печей |

Эти свойства делают оксидную керамику незаменимой в отраслях, где надежность и долговечность имеют первостепенное значение, особенно в суровых условиях эксплуатации.

Неоксидные керамические материалы

Неоксидная керамика включает в себя широкий спектр материалов, в том числе нитриды, карбиды, силициды и бориды.Среди них, нитрид кремния (Si₃N₄) , карбид кремния (SiC) , и нитрид бора (BN) выделяются своими исключительными термическими свойствами.Эти материалы известны своей высокой теплопроводностью что позволяет им эффективно рассеивать тепло, а их низкое тепловое расширение что сводит к минимуму тепловые напряжения и деформации.Кроме того, они демонстрируют отличную устойчивость к тепловым ударам что делает их идеальными для применения в средах, где часто происходят резкие изменения температуры.

| Материал | Теплопроводность (Вт/м-К) | Коэффициент теплового расширения (10-⁶/K) | Устойчивость к термоударам |

|---|---|---|---|

| Нитрид кремния | 20-170 | 2.7-3.2 | Высокая |

| Карбид кремния | 120-270 | 4.0-4.5 | Очень высокий |

| Нитрид бора | 30-500 | 4.5-5.5 | Высокая |

Превосходные тепловые свойства этой неоксидной керамики объясняются ее атомной структурой, которая способствует эффективному переносу фононов и минимизирует тепловое расширение.Такое сочетание свойств делает их неоценимыми в высокотемпературных областях применения, например, в аэрокосмической промышленности, автомобилестроении и промышленном оборудовании, где долговечность и надежность имеют первостепенное значение.

Области применения пористых керамических материалов

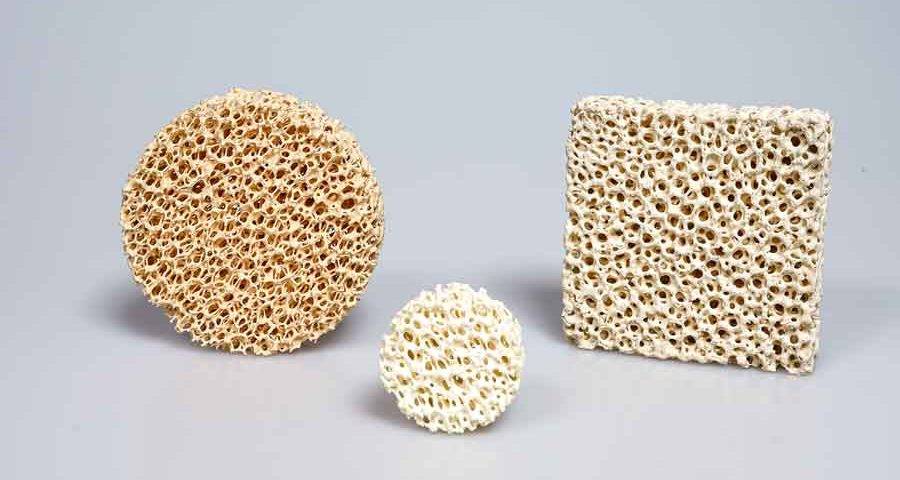

Фильтры из вспененной керамики

Пористая керамика, известная своей сложной структурой и универсальностью применения, играет ключевую роль в современных промышленных процессах.Эти материалы обладают высокой степенью пористости, что позволяет повысить их эффективность в таких критических областях, как фильтрация, разделение и диффузия.Уникальные свойства пористой керамики, включая термическую стабильность и химическую инертность, делают ее незаменимой в тех средах, где традиционные материалы не справляются.

Одно из наиболее значимых применений пористой керамики - очистка металлов, где она служит в качестве пенокерамических фильтров.Эти фильтры предназначены для удаления примесей и включений из расплавленных металлов, тем самым улучшая общее качество и характеристики конечного продукта.Использование пенокерамических фильтров в процессах очистки металлов растет, что обусловлено необходимостью повышения чистоты материала и улучшения механических свойств.

| Применение | Преимущества |

|---|---|

| Фильтрация | Эффективное удаление примесей и включений из расплавленных металлов |

| Разделение | Эффективное разделение различных фаз в промышленных процессах |

| Заполнение | Обеспечивает структурную поддержку и теплоизоляцию в высокотемпературных средах |

| Диффузия | Облегчает контролируемую диффузию газа или жидкости, повышая скорость реакции |

| Катализаторы | Поддерживает каталитические реакции, повышая эффективность и селективность |

| Биологические носители ферментов | Повышает активность и стабильность ферментов, что имеет решающее значение для биотехнологических применений |

Все более широкое применение пенокерамических фильтров при очистке металлов свидетельствует об их эффективности в улучшении характеристик материалов.Обеспечивая удаление вредных примесей, эти фильтры способствуют получению металлов с превосходными механическими свойствами, большей долговечностью и повышенной устойчивостью к воздействию окружающей среды.Поскольку промышленность продолжает расширять границы эксплуатационных характеристик материалов, роль пенокерамических фильтров в очистке металлов станет еще более важной.

Развитие материалов для режущих инструментов

Быстрорежущая сталь

Быстрорежущая сталь (HSS) - универсальный материал для изготовления широкого спектра сложных инструментов, способный обрабатывать широкий спектр материалов, от цветных металлов до высокотемпературных сплавов.Эта категория стали подразделяется на три основных типа: быстрорежущая сталь общего назначения, высокопроизводительная быстрорежущая сталь и быстрорежущая сталь для порошковой металлургии.

- Быстрорежущая сталь общего назначения:Этот тип стали является наиболее распространенным благодаря балансу твердости и вязкости, что делает его пригодным для различных видов резания.

- Высокопроизводительная быстрорежущая сталь:Предназначен для выполнения более сложных задач, обладает повышенной износостойкостью и красной твердостью, что позволяет ему сохранять режущие свойства при повышенных температурах.

- Быстрорежущая сталь с порошковой металлургией:Используя передовые технологии порошковой металлургии, этот вариант обеспечивает превосходную однородность и более тонкое распределение карбидов, что приводит к повышению вязкости и износостойкости по сравнению с обычными быстрорежущими сталями.

Приспособленность быстрорежущей стали к различным условиям обработки делает ее краеугольным камнем в развитии материалов для режущего инструмента, дополняя достижения в области керамики и сверхтвердых материалов.

Цементированный карбид

Цементированный карбид - это передовой материал, изготовленный методом порошковой металлургии, сочетающий карбиды тугоплавких металлов с металлическим связующим.Этот уникальный состав наделяет цементированный карбид исключительными свойствами, которые значительно превосходят свойства быстрорежущей стали.При комнатной температуре цементированный карбид демонстрирует непревзойденную твердость и скорость резания, что делает его незаменимым при высокопроизводительной обработке.

Наиболее распространенные типы цементированного карбида - на основе вольфрама и кобальта, а также вольфрама, титана и кобальто-вольфрамового карбида.Каждый вариант обладает определенными преимуществами, соответствующими конкретным промышленным потребностям.Например, сплавы на основе карбида вольфрама и кобальта (WC-Co) известны своей высокой прочностью и износостойкостью, а сплавы на основе карбида титана обеспечивают превосходную твердость и термостойкость.

| Тип | Основные свойства | Применение |

|---|---|---|

| Карбид вольфрама-кобальт (WC-Co) | Высокая прочность, износостойкость | Горные инструменты, резка металла, штампы для штамповки |

| Карбид вольфрама-титана (WC-TiC-Co) | Повышенная твердость, термическая стабильность | Высокоскоростная обработка, режущие инструменты |

| Карбид вольфрама-титана-тантала (WC-TiC-TaC-Co) | Сбалансированная твердость и прочность | Аэрокосмические компоненты, высокоточная обработка |

Превосходные характеристики цементированного карбида не ограничиваются только его механическими свойствами.Его способность сохранять целостность в экстремальных условиях, таких как высокие температуры и абразивная среда, делает его важнейшим материалом в различных отраслях промышленности - от автомобильной до аэрокосмической.Благодаря этой универсальности цементированный карбид продолжает оставаться краеугольным камнем в разработке передовых технологий.

Керамические режущие инструменты

Керамические режущие инструменты отличаются исключительной твердостью и износостойкостью, что позволяет им работать на скоростях резания, значительно превышающих те, которые достижимы для инструментов из цементированного карбида.В частности, керамические инструменты могут работать на скоростях, в три-десять раз превышающих скорость твердосплавных аналогов, что делает их незаменимыми в операциях высокоскоростной обработки.

При высокоскоростном резании керамические инструменты отличаются своей способностью сохранять остроту и структурную целостность при повышенных температурах, что имеет решающее значение для достижения точных резов и увеличения срока службы инструмента.Кроме того, их превосходная износостойкость гарантирует, что эти инструменты могут выдерживать абразивные нагрузки, возникающие при жестком резании, что еще больше повышает их долговечность и эффективность.

Керамические инструменты также все чаще используются в процессах сухого резания, когда отсутствие охлаждающей жидкости или смазки требует применения материалов, способных надежно работать в сухих условиях.Их способность резать труднообрабатываемые материалы, такие как закаленные стали и композиты, подчеркивает их универсальность и прочность в сложных сценариях обработки.

| Характеристика | Керамические инструменты | Инструменты из цементированного карбида |

|---|---|---|

| Скорость резания | в 3-10 раз выше | Стандарт |

| Твердость | Исключительно | Высокая |

| Износостойкость | Превосходный | Хороший |

| Применение | Высокоскоростные, сухие, твердые, труднообрабатываемые материалы | Различные операции механической обработки |

Превосходные характеристики керамических режущих инструментов в таких сложных условиях привели к их широкому распространению во всех отраслях промышленности, где требуется эффективная и высокоточная обработка.

Сверхтвердые материалы для режущих инструментов

Сверхтвердые материалы для режущего инструмента, такие как алмаз и кубический нитрид бора (КНБ), благодаря своим исключительным свойствам совершают революцию в обрабатывающей промышленности.Эти материалы обладают непревзойденной высокотемпературной твердостью, износостойкостью и термохимической стабильностью, что делает их незаменимыми для резки и обработки материалов высокой твердости.

Одним из ключевых преимуществ этих сверхтвердых материалов является их способность сохранять высокую твердость даже при повышенных температурах.Это очень важно при высокоскоростной обработке, когда традиционные материалы быстро разрушаются.Например, алмаз, известный своей чрезвычайной твердостью, остается эффективным даже при сильном нагреве, возникающем в процессе высокоскоростной резки.Аналогичным образом, КНБ, обладающий высокой теплопроводностью и химической инертностью, обеспечивает сохранение остроты и работоспособности режущих инструментов в сложных условиях.

Помимо термических свойств, сверхтвердые материалы обладают замечательной износостойкостью.Эта характеристика особенно важна в отраслях, где инструменты подвергаются постоянному воздействию высоких нагрузок.Способность выдерживать абразивный износ и противостоять сколам значительно увеличивает срок службы режущих инструментов, снижая затраты на обслуживание и время простоя.

Кроме того, термохимическая стабильность этих материалов гарантирует, что они не вступают в реакцию с обрабатываемыми материалами, предотвращая образование вредных соединений, которые могут нарушить целостность как инструмента, так и заготовки.Эта стабильность особенно важна при обработке таких реакционноспособных материалов, как титановые сплавы или закаленные стали.

В целом интеграция сверхтвердых режущих инструментов в современные процессы обработки представляет собой значительное достижение в этой области.Уникальное сочетание высокотемпературной твердости, износостойкости и термохимической стабильности делает их предпочтительным выбором для решения самых сложных задач обработки.

Инструменты с покрытием

Инструменты с покрытиями представляют собой значительный прогресс в технологии производства режущего инструмента, который достигается путем нанесения одного или нескольких слоев тугоплавких соединений с повышенной износостойкостью на твердосплавные или быстрорежущие стальные основы.Эти покрытия, часто изготавливаемые из таких материалов, как нитрид титана (TiN), карбид титана (TiC) или оксид алюминия (Al₂O₃), улучшают характеристики основных материалов инструмента по нескольким важнейшим направлениям.

Во-первых, добавление таких покрытий значительно повышает эффективность обработки.Повышенная износостойкость покрытия позволяет увеличить скорость резания и снизить износ инструмента, тем самым повышая общую производительность процесса обработки.Это особенно полезно при высокоскоростной обработке, когда инструменты подвергаются экстремальным условиям.

Во-вторых, инструменты с покрытием способствуют повышению точности обработки.Защитный слой минимизирует деформацию и износ инструмента, что, в свою очередь, снижает вероятность возникновения неточностей в размерах обрабатываемых деталей.Такая точность крайне важна в отраслях, где необходимо жестко контролировать уровни допусков, например, в аэрокосмической и автомобильной промышленности.

Кроме того, еще одним заметным преимуществом является увеличенный срок службы инструментов с покрытием.Огнеупорные соединения, используемые в покрытиях, разработаны таким образом, чтобы выдерживать высокие температуры и жесткие условия резания, что приводит к увеличению срока службы инструмента и сокращению числа его замен.Такая долговечность не только сокращает время простоя, но и снижает общую стоимость инструмента.

Наконец, экономические преимущества использования инструментов с покрытием весьма существенны.Продлевая срок службы инструментов и повышая эффективность обработки, инструменты с покрытием помогают снизить общую стоимость операций по обработке.Такая экономическая эффективность делает инструменты с покрытием привлекательным вариантом для производителей, стремящихся оптимизировать свои производственные процессы.

Таким образом, инструменты с покрытием являются переломным моментом в технологии производства режущих инструментов, предлагая сочетание повышенной производительности, точности, долговечности и экономичности, не имеющее аналогов среди инструментов без покрытия.

Связанные товары

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Инженерная усовершенствованная тонкая керамика оксида алюминия Al2O3 керамическая шайба для износостойких применений

- Заказные керамические детали из нитрида бора (BN)

- Защитная трубка из высокотемпературного оксида алюминия (Al2O3) для инженерной тонкой керамики

- Дугообразный тигель из оксида алюминия, жаропрочный для передовой инженерной тонкой керамики

Связанные статьи

- Машины для выращивания алмазов для современной обработки и потребность в новых режущих инструментах

- Достижения в системах MPCVD для монокристаллических алмазов большого размера

- Как покрытие CVD может помочь вам достичь высокой чистоты и плотности

- Процесс изготовления CVD-алмаза на машине MPCVD

- Сравнение синтетических алмазов CVD и культивированных алмазов HPHT: в чем различия?