Коротко говоря, различные покрытия наносятся на твердосплавные пластины для значительного повышения их производительности за счет придания свойств, которых нет у основного твердосплавного субстрата. Эти покрытия действуют как специализированный щит, адаптированный для борьбы с конкретными проблемами операции обработки, главным образом за счет увеличения твердости поверхности для износостойкости, действия в качестве теплового барьера против интенсивного нагрева и снижения трения.

Основная причина разнообразия покрытий заключается в том, что не существует единого «лучшего» решения. Выбор покрытия — это стратегический компромисс, балансирующий твердость, термостойкость и смазывающую способность, чтобы точно соответствовать требованиям обрабатываемого материала и типу выполняемой обработки.

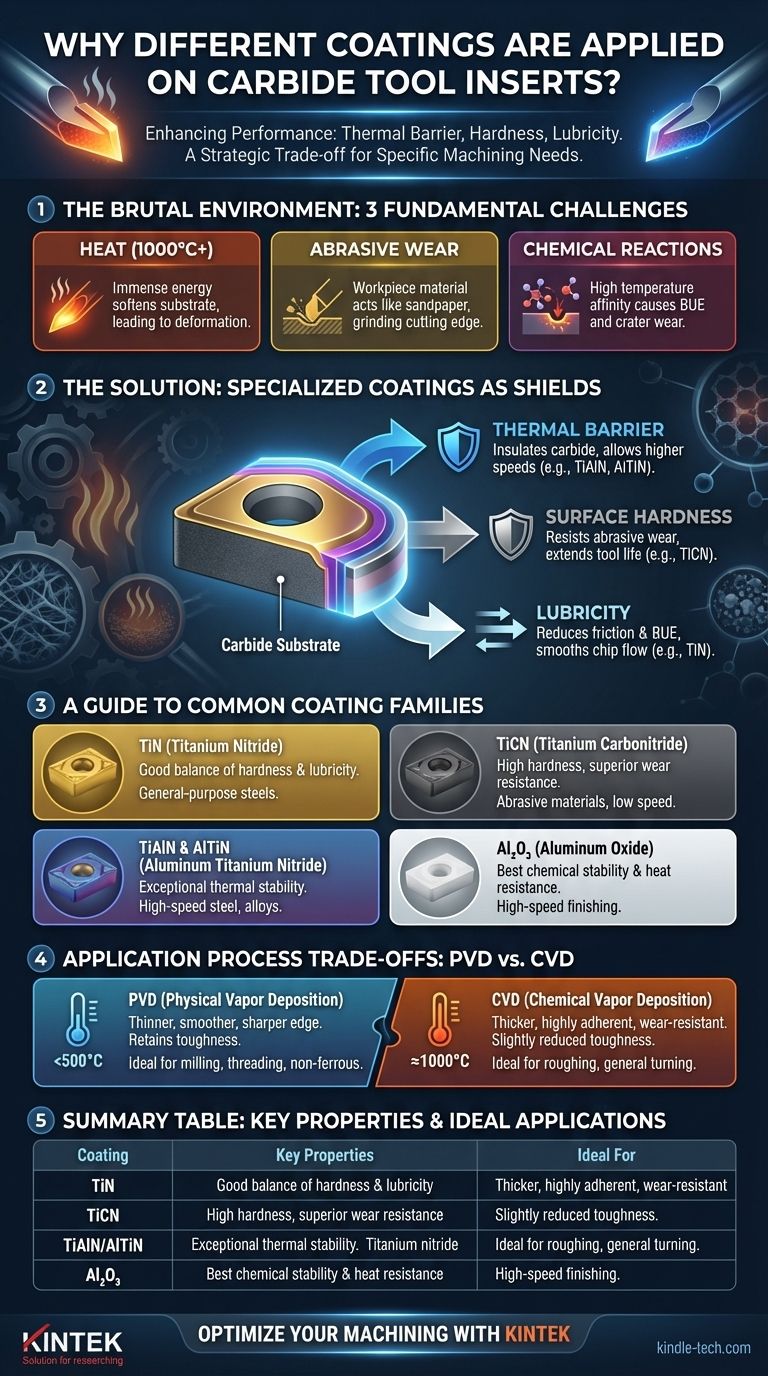

Основные проблемы при механической обработке

Чтобы понять, почему покрытия необходимы, мы должны сначала осознать суровые условия, которым подвергается режущая кромка. Твердосплавная пластина находится в постоянной борьбе с тремя основными силами, которые стремятся ее разрушить.

Борьба с жаром

Энергия, необходимая для сдвига металла, генерирует огромное количество тепла, часто превышающее 1000°C (1800°F) на кончике инструмента. Эта экстремальная температура может размягчить твердосплавный субстрат, что приведет к его пластической деформации и быстрой потере режущей кромки.

Сопротивление абразивному износу

Материал заготовки, особенно сплавы, содержащие твердые карбиды или абразивные элементы, такие как песок в отливках, действует как наждачная бумага против инструмента. Этот абразивный износ стачивает режущую кромку, что приводит к плохому качеству поверхности и неточности размеров.

Предотвращение химических реакций

При высоких температурах может развиваться химическое сродство между инструментом и заготовкой. Это может привести к привариванию материала заготовки к кончику инструмента (известному как нарост) или к диффузии элементов из инструмента, ослабляя его в процессе, называемом износом по задней поверхности.

Как покрытия функционируют как решение

Покрытия представляют собой микроскопически тонкие слои — обычно от 1 до 15 микрон — которые наносятся методом вакуумного напыления на твердый сплав. Каждый тип покрытия обеспечивает специфическую комбинацию преимуществ для противодействия проблемам механической обработки.

Тепловой барьер: изоляция твердого сплава

Многие современные покрытия, особенно содержащие алюминий (например, TiAlN и AlTiN), образуют стабильный, изолирующий слой оксида алюминия (Al₂O₃) при высоких температурах резания. Этот слой действует как тепловой барьер, замедляя передачу тепла в твердосплавный субстрат и позволяя инструменту сохранять свою твердость при гораздо более высоких скоростях резания.

Твердость поверхности: щит против истирания

Покрытия значительно тверже самого твердого сплава. Покрытие, такое как карбонитрид титана (TiCN), обеспечивает исключительную твердость поверхности, создавая щит, который непосредственно противостоит абразивному износу от материала заготовки, значительно продлевая срок службы инструмента.

Смазывающая способность: снижение трения и нароста

Гладкое, смазывающее покрытие снижает коэффициент трения между инструментом и стружкой. Это позволяет стружке легче скользить по поверхности инструмента, что снижает тепловыделение и предотвращает прилипание материала заготовки к кромке (нарост), что является распространенной проблемой при обработке вязких материалов, таких как алюминий и нержавеющая сталь.

Руководство по распространенным семействам покрытий

«Различные» покрытия существуют потому, что каждое из них разработано для приоритета определенных преимуществ, что делает их подходящими для различных применений.

TiN (нитрид титана)

Это классическое, универсальное покрытие золотистого цвета. Оно обеспечивает хороший баланс повышенной твердости и смазывающей способности, служа отличным базовым улучшением по сравнению с непокрытым твердым сплавом для широкого спектра применений в сталях.

TiCN (карбонитрид титана)

Добавление углерода делает TiCN значительно тверже и износостойче, чем TiN. Его основное преимущество — превосходная производительность при обработке абразивных материалов, таких как чугун, или при резке на более низких скоростях, где тепло является меньшей проблемой, чем истирание.

TiAlN и AlTiN (алюминий-титан-нитрид)

Это рабочие лошадки современной высокопроизводительной обработки. Содержание алюминия позволяет им образовывать защитный слой оксида алюминия при высоких температурах, что придает им исключительную термическую стабильность. Это делает их идеальными для высокоскоростной резки сталей, нержавеющих сталей и высокотемпературных сплавов. AlTiN, с более высоким содержанием алюминия, обычно обеспечивает лучшую производительность при еще более высоких температурах.

Al₂O₃ (оксид алюминия)

Нанесенный в виде толстого слоя высокотемпературным способом, Al₂O₃ обеспечивает лучшую химическую стабильность и термостойкость. Он превосходно подходит для высокоскоростной чистовой обработки сталей и чугуна, где поддержание чистой режущей кромки в условиях интенсивного нагрева имеет решающее значение. Часто используется в качестве самого внешнего слоя в многослойном покрытии.

Понимание компромиссов: PVD против CVD

Метод нанесения покрытия так же важен, как и сам материал покрытия. Этот выбор представляет собой ключевой инженерный компромисс.

CVD (химическое осаждение из газовой фазы)

Этот высокотемпературный процесс (около 1000°C) создает толстые, очень адгезионные и очень износостойкие покрытия. Он отлично подходит для черновой обработки и общего точения стали и чугуна. Однако высокая температура может немного снизить вязкость твердого сплава, а более толстое покрытие может закруглить режущую кромку, что делает его менее подходящим для применений, требующих исключительной остроты.

PVD (физическое осаждение из газовой фазы)

Это низкотемпературный процесс (ниже 500°C). Он производит более тонкое, гладкое покрытие, сохраняя при этом присущую твердосплавному субстрату вязкость и остроту. PVD является предпочтительным выбором для фрезерования (где вязкость является ключевой из-за прерывистых резов), нарезания резьбы и обработки цветных металлов, таких как алюминий, которые требуют очень острой кромки для предотвращения нароста.

Выбор правильного покрытия для вашего применения

Выбор покрытия — это не поиск «лучшего», а наиболее подходящего. Основывайте свое решение на материале, который вы режете, и вашей основной цели производительности.

- Если ваша основная цель — универсальная обработка сталей: Начните с универсального PVD-покрытия TiAlN для отличного баланса износостойкости и вязкости.

- Если ваша основная цель — резка абразивных материалов, таких как чугун: Твердое CVD-покрытие с слоями TiCN или Al₂O₃ обеспечивает необходимую стойкость к абразивному износу.

- Если ваша основная цель — максимальная скорость и производительность при обработке твердых сталей или сплавов: Покрытие AlTiN или многослойное CVD-покрытие с толстым верхним слоем Al₂O₃ разработано для этой высокотемпературной среды.

- Если ваша основная цель — высококачественная чистовая обработка алюминия или нержавеющей стали: Очень острая кромка с гладким, тонким PVD-покрытием (например, TiN) или даже непокрытая полированная пластина идеальна для предотвращения прилипания материала.

В конечном итоге, выбор правильного покрытия превращает режущий инструмент из куска твердого сплава в высокоспециализированное решение, разработанное для конкретной задачи.

Сводная таблица:

| Тип покрытия | Ключевые свойства | Идеально для |

|---|---|---|

| TiN (нитрид титана) | Хорошая твердость, смазывающая способность | Универсальная обработка стали |

| TiCN (карбонитрид титана) | Высокая твердость, износостойкость | Абразивные материалы (например, чугун) |

| TiAlN/AlTiN (алюминий-титан-нитрид) | Отличная термическая стабильность, термостойкость | Высокоскоростная резка сталей, нержавеющих сталей |

| Al₂O₃ (оксид алюминия) | Превосходная химическая стабильность, термостойкость | Высокоскоростная чистовая обработка сталей, чугуна |

Готовы оптимизировать процесс обработки с помощью правильного покрытия инструмента? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая режущие инструменты, разработанные для превосходной долговечности и эффективности. Наш опыт поможет вам выбрать идеальное покрытие для вашего конкретного материала и применения, максимально увеличивая срок службы инструмента и производительность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши лабораторные или производственные потребности и открыть для себя разницу KINTEK!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь для спекания и пайки в вакууме

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры