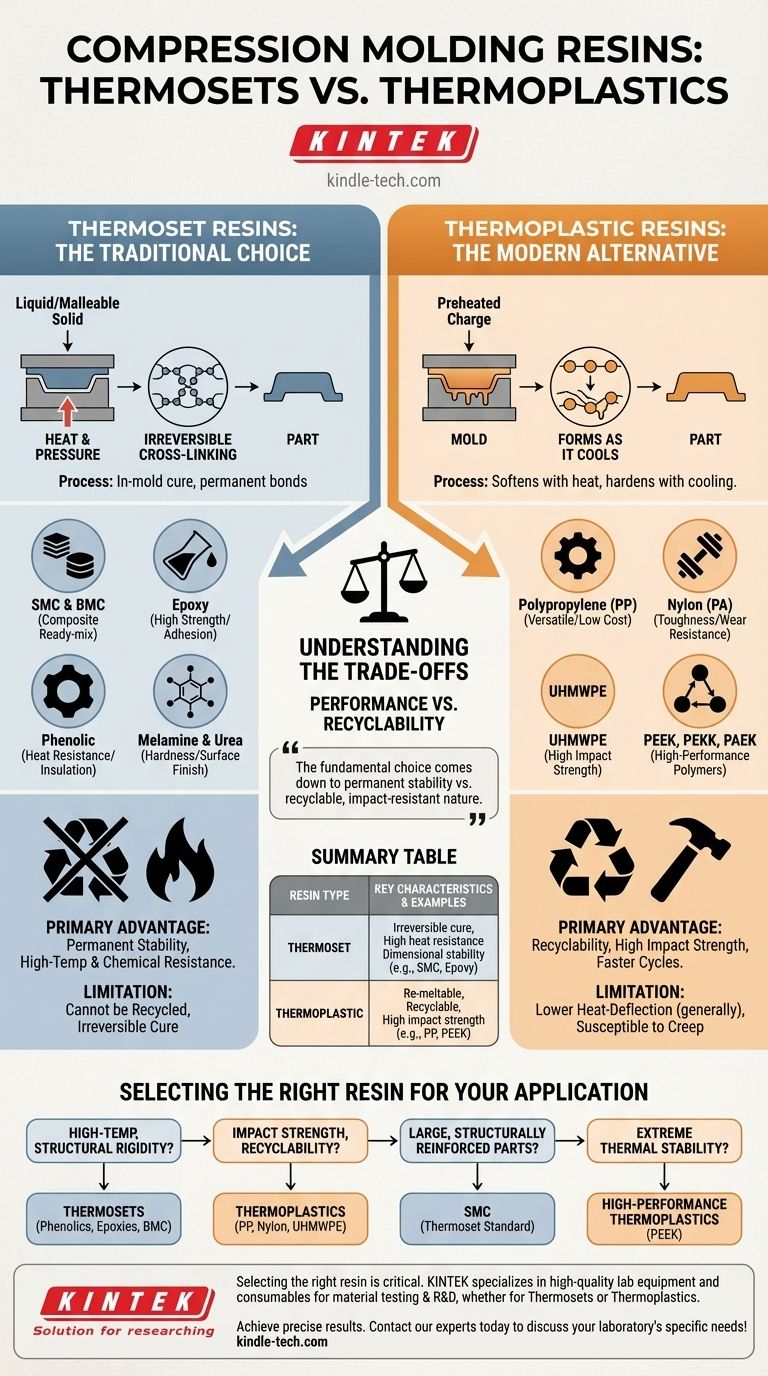

При компрессионном формовании используются два основных семейства смол: термореактивные и термопластичные. Термореактивные смолы, такие как листовой формовочный компаунд (SMC), объемный формовочный компаунд (BMC) и эпоксидные смолы, являются традиционными материалами для этого процесса, поскольку они претерпевают необратимое химическое изменение при нагревании. Однако термопласты, такие как полипропилен, нейлон и высокоэффективные полимеры, такие как PEEK, также широко используются, особенно для применений, требующих ударопрочности и возможности вторичной переработки.

Основной выбор между типами смол сводится к компромиссу между постоянной термостойкостью термореактивных смол и возможностью вторичной переработки и ударопрочностью термопластов. Хотя оба варианта жизнеспособны, термореактивные смолы более органично подходят для процесса компрессионного формования, связанного с «отверждением в форме».

Два основных семейства смол

Универсальность компрессионного формования проистекает из его способности работать с обеими основными категориями полимеров. Выбор полностью зависит от требуемых характеристик конечного изделия, таких как термическая стабильность, химическая стойкость и механическая прочность.

Термореактивные смолы: традиционный выбор

Термореактивные смолы — это полимеры, которые начинаются как жидкость или пластичное твердое вещество и необратимо отверждаются под действием тепла и давления в форме. Этот процесс, называемый сшиванием, создает прочные ковалентные связи между полимерными цепями.

После отверждения деталь из термореактивной смолы нельзя расплавить повторно. Это свойство является основой того, почему они так хорошо подходят для компрессионного формования.

Распространенные примеры термореактивных смол включают:

- Листовой формовочный компаунд (SMC) и Объемный формовочный компаунд (BMC): Это композитные материалы, содержащие смолу, наполнители и армирующие волокна (например, стекловолокно), готовые к помещению в форму.

- Эпоксидная смола: Известна исключительной прочностью, адгезией и химической стойкостью.

- Фенольная смола: Ценится за высокую термостойкость и электроизоляционные свойства.

- Меламин и мочевина: Часто используются для электрических компонентов и потребительских товаров благодаря своей твердости и качеству поверхности.

Термопластичные смолы: современная альтернатива

Термопласты размягчаются при нагревании и затвердевают при охлаждении — процесс, который можно повторять без химического изменения материала. Это делает их пригодными для вторичной переработки.

При компрессионном формовании термопластичный заряд обычно предварительно нагревают перед помещением в форму, которая затем закрывается для придания формы материалу по мере его охлаждения и затвердевания.

Распространенные примеры термопластов включают:

- Полипропилен (PP): Универсальный, недорогой полимер с хорошей химической стойкостью.

- Нейлон (PA): Обеспечивает хорошую прочность, долговечность и износостойкость.

- Сверхвысокомолекулярный полиэтилен (СВМПЭ): Известен чрезвычайно высокой ударопрочностью и низким коэффициентом трения.

- PEEK, PEKK и PAEK: Высокоэффективные полимеры, используемые для требовательных применений, требующих экстремальной термостойкости и химической стойкости.

Понимание компромиссов

Выбор правильного семейства смол включает в себя балансирование требований к производительности, производственных соображений и стоимости. Каждый тип имеет свои отличительные преимущества и ограничения.

Почему выбирают термореактивные смолы?

Термореактивные смолы назначают, когда постоянная стабильность является основной проблемой. Их сильно сшитая структура обеспечивает превосходную стабильность размеров при нагревании и нагрузке.

Они, как правило, обладают лучшей стойкостью к высоким температурам и химическому воздействию по сравнению с большинством стандартных термопластов. После отверждения они не будут легко ползти или деформироваться.

Почему выбирают термопласты?

Основными преимуществами термопластов являются возможность вторичной переработки и прочность. Отходы материала могут быть измельчены и использованы повторно, что сокращает количество отходов.

Они также обычно обладают превосходной ударопрочностью и менее хрупкие, чем многие их термореактивные аналоги. Для некоторых крупносерийных применений время цикла может быть быстрее, поскольку не требуется время химического отверждения.

Ключевые ограничения, которые следует учитывать

Изделия из термореактивных смол не подлежат вторичной переработке, а процесс отверждения необратим, что означает, что любые производственные дефекты нельзя переформовать.

Большинство стандартных термопластов имеют более низкую температуру тепловой деформации, чем термореактивные смолы, хотя высокоэффективные марки, такие как PEEK, являются заметным исключением. Они также могут быть подвержены ползучести (медленной деформации под постоянной нагрузкой).

Выбор правильной смолы для вашего применения

Выбор конечного материала должен определяться конкретными требованиями среды конечного использования.

- Если ваш основной акцент — высокотемпературные характеристики и структурная жесткость: Термореактивные смолы, такие как фенольные смолы, эпоксидные смолы или BMC, являются лучшим выбором.

- Если ваш основной акцент — ударопрочность и возможность вторичной переработки: Термопласты, такие как полипропилен, нейлон или СВМПЭ, предлагают значительные преимущества.

- Если вы производите крупные, структурно армированные детали для автомобильной или промышленной техники: Предварительно пропитанные термореактивные компаунды, такие как SMC, являются отраслевым стандартом.

- Если вам требуется экстремальная термическая стабильность для аэрокосмических или медицинских применений: Следует рассмотреть высокоэффективные термопласты, такие как PEEK.

В конечном счете, понимание фундаментального различия между этими двумя семействами смол позволяет вам выбрать материал, который наилучшим образом соответствует целям вашего проекта.

Сводная таблица:

| Тип смолы | Ключевые характеристики | Распространенные примеры |

|---|---|---|

| Термореактивная | Необратимое отверждение (сшивание), высокая термостойкость, стабильность размеров | SMC, BMC, Эпоксидная смола, Фенольная смола |

| Термопластичная | Возможность повторного плавления, пригодность для вторичной переработки, высокая ударопрочность | Полипропилен (PP), Нейлон (PA), PEEK |

Выбор правильной смолы имеет решающее значение для успеха вашего проекта компрессионного формования. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для поддержки ваших процессов тестирования материалов и НИОКР. Независимо от того, разрабатываете ли вы с использованием термореактивных смол, таких как SMC, или высокоэффективных термопластов, таких как PEEK, наши решения помогут вам достичь точных и надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Пресс-форма специальной формы для лаборатории

- Пресс-формы для изостатического прессования для лаборатории

- Высокопроизводительные лабораторные мешалки для различных применений

- Стерильный гомогенизатор для измельчения и диспергирования тканей

- Производитель нестандартных деталей из ПТФЭ (тефлона) Стакан и крышки из ПТФЭ

Люди также спрашивают

- Какие технические характеристики требуются для специальных прессовых форм, используемых при компактировании Li10GeP2S12? Советы экспертов

- Каковы преимущества использования высокопрочных графитовых форм при горячем прессовании композитов на основе Ti6Al4V?

- Как пресс-штамп из нержавеющей стали обеспечивает качество слоя электролита? Раскройте секреты точной сборки аккумуляторов

- Какие функции выполняют высокочистые графитовые формы для мишеней IZO? Обеспечение плотности и предотвращение трещин при спекании

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости