Литье в керамические формы — это прецизионный производственный процесс, в котором используется специальная жидкая керамическая суспензия для создания высокодетализированной одноразовой формы. Этот метод включает покрытие многоразового шаблона суспензией, ее затвердевание, а затем обжиг в печи при высоких температурах для создания твердой, инертной формы, способной принимать расплавленный металл.

Основная ценность литья в керамические формы заключается не в скорости или низкой стоимости, а в его способности производить компоненты с исключительной чистотой поверхности и жесткими допусками по размерам, особенно для сложных форм и высокотемпературных сплавов.

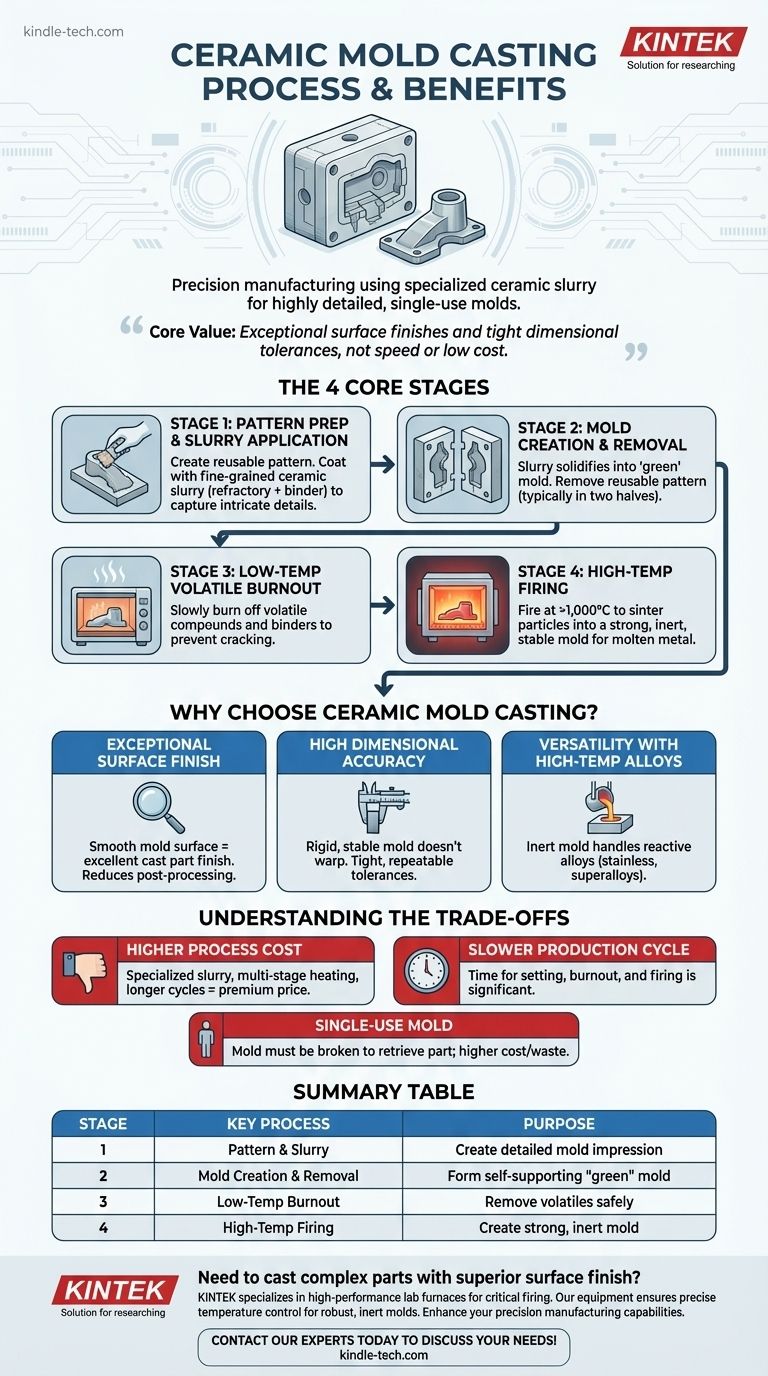

Четыре основных этапа литья в керамические формы

Процесс методичен, каждый этап основывается на предыдущем для обеспечения целостности и точности конечной формы. Понимание этих шагов показывает, почему этот метод дает столь высокие результаты.

Этап 1: Подготовка шаблона и нанесение суспензии

Сначала изготавливается многоразовый шаблон конечной детали. Этот шаблон может быть изготовлен из различных материалов, включая дерево, пластик или металл.

Затем шаблон покрывается специальной керамической суспензией. Эта суспензия представляет собой критически важную смесь мелкозернистых огнеупорных материалов (таких как циркон или плавленый кремнезем) и химического связующего. Именно эта мелкозернистая природа позволяет форме улавливать чрезвычайно сложные детали с шаблона.

Этап 2: Изготовление и извлечение формы

Суспензии дают возможность гелеобразовываться и затвердевать вокруг шаблона, образуя «сырую» форму. Это первоначальное затвердевание создает самонесущую оболочку.

После того как форма схватилась, многоразовый шаблон аккуратно извлекается. Как правило, форма проектируется из двух половин (верхней и нижней) для облегчения этого извлечения и для создания внутренних полостей с помощью стержней.

Этап 3: Выпаривание летучих веществ при низкой температуре

Сырая форма помещается в низкотемпературную печь или подвергается воздействию пламени. Цель этого шага — медленно и осторожно выжечь все летучие соединения и связующие вещества из суспензии.

Проведение этого процесса при низкой температуре предотвращает быстрое расширение газов, которое может привести к растрескиванию или повреждению нежной структуры формы до ее полного упрочнения.

Этап 4: Обжиг при высокой температуре

Наконец, форма перемещается в высокотемпературную печь и обжигается, часто при температурах, превышающих 1000°C (1832°F).

Этот важнейший этап спекает керамические частицы, сплавляя их в единую, прочную и химически инертную структуру. Полученная форма прочна, стабильна и может выдерживать экстремальный термический шок от заливки расплавленного металла без деформации.

Почему выбирают литье в керамические формы?

Этот процесс выбирают, когда качество и точность конечной детали более важны, чем стоимость или скорость изготовления.

Исключительная чистота поверхности

Мелкие огнеупорные зерна в керамической суспензии создают невероятно гладкую поверхность формы. Это напрямую приводит к получению отливки с превосходной чистотой поверхности, что значительно снижает потребность во вторичной механической обработке или полировке.

Высокая точность размеров

Процесс обжига создает жесткую и термически стабильную форму. В отличие от песчаных форм, керамическая форма не деформируется, не изгибается и не разрушается при заполнении расплавленным металлом, что обеспечивает детали с очень жесткими и повторяемыми допусками по размерам.

Универсальность при работе с высокотемпературными сплавами

Поскольку обожженная форма химически инертна, она идеально подходит для литья реактивных или высокотемпературных сплавов, таких как нержавеющие стали, инструментальные стали и никелевые суперсплавы. Эти металлы разрушили бы или вступали в реакцию с формами, изготовленными из менее прочных материалов.

Понимание компромиссов

Ни один процесс не идеален. Точность литья в керамические формы сопряжена с очевидными и важными компромиссами.

Более высокая стоимость процесса

Специализированная керамическая суспензия, многостадийный процесс нагрева и более длительное время цикла делают этот метод значительно более дорогим, чем традиционное литье в песчаные формы. Это премиальный процесс для требовательных применений.

Более медленный производственный цикл

Время, необходимое для схватывания суспензии, а затем для низкотемпературного выжигания и высокотемпературного обжига, делает общий производственный цикл намного дольше, чем для других методов литья, таких как литье под давлением.

Одноразовая форма

Как и при литье по выплавляемым моделям, керамическую форму необходимо разрушить, чтобы извлечь готовую деталь. Этот одноразовый характер способствует увеличению стоимости на деталь и генерирует больше отходов по сравнению с процессами литья в постоянные формы.

Принятие правильного решения для вашей цели

Выбор правильного процесса литья полностью зависит от баланса между требованиями проекта к качеству, стоимости и совместимости материалов.

- Если ваш основной акцент делается на высокоточной детализации и превосходном качестве поверхности: Литье в керамические формы — отличный выбор для сложных геометрий, где минимизация последующей обработки является ключевой целью.

- Если ваш основной акцент делается на литье высокотемпературных или реактивных сплавов: Инертность обожженной керамической формы делает ее одним из самых надежных и эффективных доступных вариантов.

- Если ваш основной акцент делается на низкой стоимости и высокообъемном производстве: Вам следует рассмотреть другие методы, такие как литье в песчаные формы или литье под давлением, поскольку стоимость и время цикла керамического литья, вероятно, не подходят.

В конечном счете, выбор литья в керамические формы — это инвестиция в получение конечной детали, которая соответствует самым высоким стандартам точности и целостности материала.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1 | Подготовка шаблона и нанесение суспензии | Создание детализированного отпечатка формы |

| 2 | Изготовление формы и извлечение шаблона | Формирование самонесущей «сырой» формы |

| 3 | Выпаривание при низкой температуре | Безопасное удаление летучих соединений |

| 4 | Обжиг при высокой температуре | Создание прочной, инертной формы, готовой к заливке металла |

Вам необходимо лить сложные детали с превосходной чистотой поверхности и точностью размеров?

KINTEK специализируется на поставке высокоэффективных лабораторных печей, необходимых для критического этапа обжига при литье в керамические формы. Наше оборудование обеспечивает точный контроль высоких температур, необходимый для создания прочных, инертных форм, способных работать с реактивными сплавами и обеспечивать исключительные результаты.

Позвольте нам помочь вам улучшить ваши возможности точного производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные и производственные потребности!

Визуальное руководство

Связанные товары

- Пресс-форма специальной формы для лаборатории

- Пресс-форма для полигонов для лаборатории

- Цилиндрическая пресс-форма Assemble Lab

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Пресс-форма квадратная лабораторная для лабораторных применений

Люди также спрашивают

- Почему высокопрочные графитовые пресс-формы необходимы для вакуумного горячего прессования? Оптимизируйте ваши композиты из алмаза и меди

- Какие функции выполняют высокочистые графитовые формы для мишеней IZO? Обеспечение плотности и предотвращение трещин при спекании

- Почему при горячем прессовании твердых полимерных электролитов используются специальные пресс-формы?

- Какую роль играют изготовленные на заказ металлические формы в уплотнении твердотельных аккумуляторов? Достижение точности при 500 МПа

- Каким техническим требованиям должны соответствовать специальные пресс-формы для работы под давлением? Оптимизация уплотнения сульфидного электролита