Хотя используется множество конструкций, в химической промышленности часто применяются вакуумные испарители для концентрирования или разделения жидких растворов. Эта технология особенно важна при работе с термочувствительными материалами, поскольку она позволяет кипеть при гораздо более низкой температуре, предотвращая термическую деградацию ценных химических соединений.

Выбор испарителя заключается не в поиске единственного «лучшего» типа. Скорее, это критически важное инженерное решение, которое включает в себя соответствие конструктивных характеристик испарителя специфическим физическим свойствам химического продукта и экономическим целям процесса.

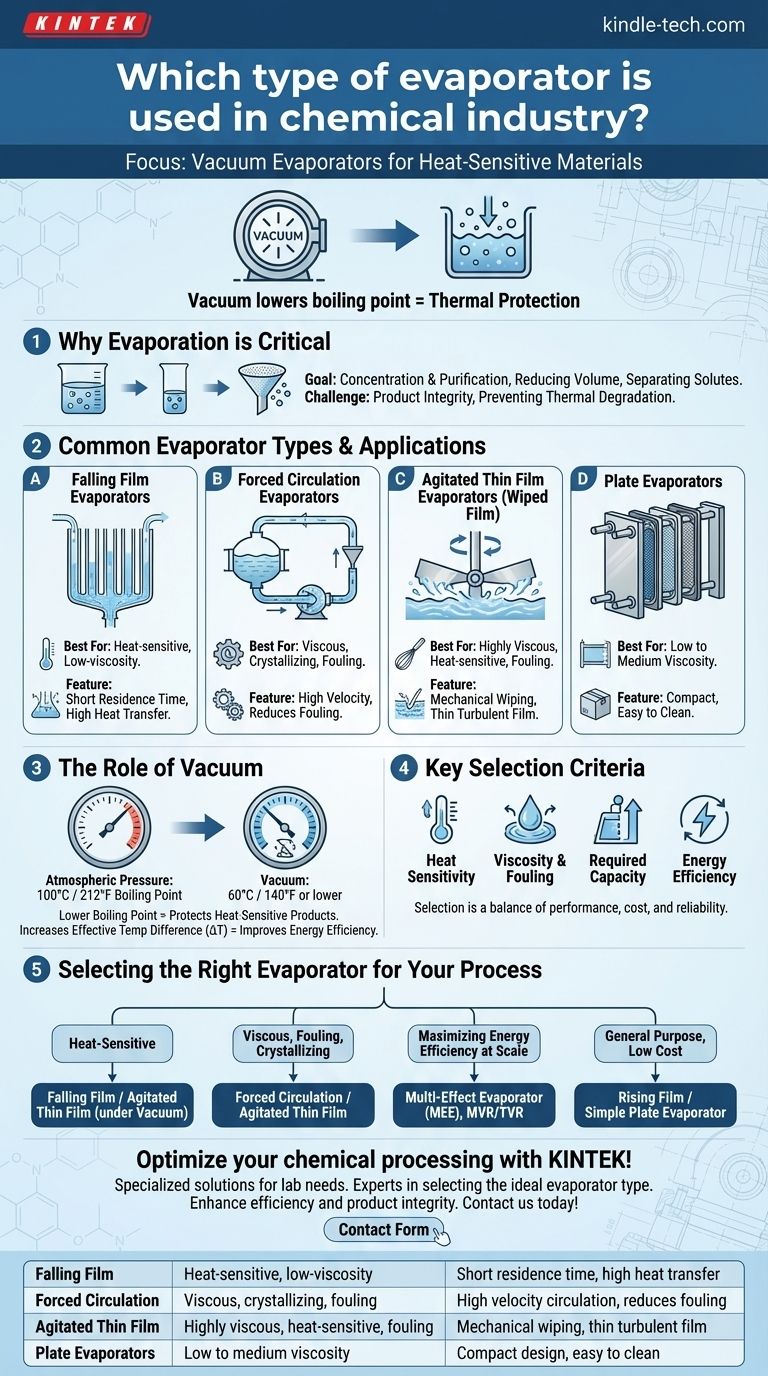

Почему испарение критически важно в химической переработке

Испарение является фундаментальной аппаратурной операцией в химической промышленности, используемой для повышения концентрации раствора путем удаления растворителя, которым обычно является вода.

Цель: Концентрирование и очистка

Основная цель часто состоит в том, чтобы сконцентрировать продукт, уменьшив его объем для хранения или транспортировки, или подготовить его к последующему процессу, такому как кристаллизация. Он также служит мощным методом очистки, отделяя нелетучие растворенные вещества от летучего растворителя.

Проблема: Целостность продукта

Многие химические вещества, особенно в фармацевтическом секторе и секторе специальных химикатов, являются термочувствительными. Воздействие высоких температур в течение длительного времени может вызвать разложение, потерю активности или образование нежелательных побочных продуктов, уничтожая ценность продукта.

Распространенные типы испарителей и их применение

В химической промышленности используется разнообразный спектр испарителей, каждый из которых подходит для различных условий. Выбор в значительной степени зависит от вязкости жидкости, ее чувствительности к нагреву и склонности к образованию накипи или кристаллов.

Пленочные испарители (Falling Film)

В этой конструкции жидкость подается в верхнюю часть вертикальных труб и стекает по внутренним стенкам тонкой пленкой. Это обеспечивает высокую скорость теплопередачи при очень коротком времени пребывания, что делает его идеальным для концентрирования больших объемов термочувствительных жидкостей с низкой вязкостью.

Испарители с принудительной циркуляцией (Forced Circulation)

Это «рабочие лошадки» для сложных применений. Насос циркулирует жидкость с высокой скоростью через теплообменник, предотвращая оседание твердых частиц и уменьшая образование накипи на теплообменных поверхностях. Они чрезвычайно эффективны для переработки вязких, кристаллизующихся или склонных к образованию накипи жидкостей.

Испарители с механическим перемешиванием тонкой пленки (Agitated Thin Film Evaporators)

Для наиболее сложных материалов используются испарители с механическим перемешиванием тонкой пленки. Механические лопасти или ролики физически распределяют жидкость в виде чрезвычайно тонкой, турбулентной пленки на нагретой поверхности. Эта конструкция отлично подходит для работы с высоковязкими, термочувствительными или склонными к образованию накипи материалами, которые невозможно перерабатывать в других системах.

Пластинчатые испарители (Plate Evaporators)

По принципу действия схожие с пластинчатыми теплообменниками, эти установки используют ряд пластин с прокладками для создания большой площади поверхности в компактном объеме. Они эффективны и просты в очистке, что делает их подходящими для жидкостей низкой и средней вязкости в тех случаях, когда пространство является проблемой.

Роль вакуума в испарении

Применение вакуума в испарительной системе — это мощный метод, который коренным образом меняет условия процесса, поэтому он так широко используется.

Понижение температуры кипения

Самое значительное преимущество вакуума заключается в том, что он понижает температуру кипения жидкости. Вода, которая кипит при 100°C (212°F) при атмосферном давлении, может кипеть при 60°C (140°F) или даже ниже под вакуумом. Это защищает термочувствительные продукты от повреждений.

Увеличение эффективной разницы температур

Понижая температуру кипения, можно использовать низкотемпературный теплоноситель (например, пар низкого давления или горячую воду), сохраняя при этом эффективную разницу температур (ΔT) для эффективной теплопередачи. Это повышает энергоэффективность и безопасность установки.

Понимание ключевых критериев выбора

Выбор правильного испарителя включает в себя баланс между производительностью, стоимостью и надежностью работы. Окончательное решение определяется несколькими факторами.

Термочувствительность продукта

Это часто является основным движущим фактором. Если продукт разлагается под воздействием тепла, выбор немедленно сужается до конструкций с коротким временем пребывания, таких как пленочные или с механическим перемешиванием тонкой пленки, почти всегда работающих под вакуумом.

Вязкость и склонность к образованию накипи

По мере увеличения концентрации продукта его вязкость обычно возрастает, а склонность к образованию накипи на теплообменных поверхностях увеличивается. Для низковязких, чистых жидкостей может быть достаточно простого пленочного испарителя. Для высоковязких или склонных к образованию накипи материалов необходима конструкция с принудительной циркуляцией или механическим перемешиванием тонкой пленки.

Требуемая производительность и пропускная способность

Масштаб операции имеет значение. В крупнотоннажном непрерывном производстве химикатов часто используются высокоэффективные многокорпусные испарители (МКИ), где пар из одного каскада используется для нагрева следующего, что резко снижает потребление энергии.

Энергоэффективность и эксплуатационные расходы

Энергия является основной статьей эксплуатационных расходов. Передовые конфигурации, такие как МКИ, или системы, использующие термическую рекомпрессию пара (ТРП) или механическую рекомпрессию пара (МРП), требуют больших капиталовложений, но обеспечивают значительную долгосрочную экономию на потреблении пара.

Выбор правильного испарителя для вашего процесса

Правильный выбор требует четкого понимания вашей основной цели.

- Если ваше основное внимание уделяется переработке термочувствительных жидкостей: Выбирайте пленочный испаритель или испаритель с механическим перемешиванием тонкой пленки, работающий под вакуумом, чтобы минимизировать термическое воздействие.

- Если ваше основное внимание уделяется работе с вязкими, склонными к образованию накипи или кристаллизующимися растворами: Выбирайте испаритель с принудительной циркуляцией или механическим перемешиванием тонкой пленки, чтобы обеспечить надежность работы.

- Если ваше основное внимание уделяется максимальной энергоэффективности в больших масштабах: Укажите конструкцию многокорпусного испарителя (МКИ), потенциально дополненную рекомпрессией пара (МРП/ТРП).

- Если ваше основное внимание уделяется общему, недорогому решению для нечувствительных жидкостей: Пленочный испаритель с восходящим потоком или простой пластинчатый испаритель могут обеспечить экономичное решение.

В конечном счете, оптимальный испаритель — это тот, который надежно достигает целей вашего процесса, сохраняя при этом целостность вашего конечного продукта.

Сводная таблица:

| Тип испарителя | Лучше всего подходит для | Ключевая особенность |

|---|---|---|

| Пленочный (Falling Film) | Термочувствительные жидкости с низкой вязкостью | Короткое время пребывания, высокая теплопередача |

| С принудительной циркуляцией | Вязкие, кристаллизующиеся или склонные к образованию накипи жидкости | Циркуляция с высокой скоростью, уменьшает образование накипи |

| С механическим перемешиванием тонкой пленки | Высоковязкие, термочувствительные или склонные к образованию накипи материалы | Механическое протирание, тонкая турбулентная пленка |

| Пластинчатые испарители | Жидкости низкой и средней вязкости | Компактная конструкция, легкость очистки |

Оптимизируйте свою химическую переработку с помощью правильного испарительного решения от KINTEK!

Выбор правильного испарителя имеет решающее значение для защиты термочувствительных материалов, повышения энергоэффективности и обеспечения надежной работы. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным лабораторным потребностям. Наши эксперты могут помочь вам выбрать идеальный тип испарителя — будь то пленочный, с принудительной циркуляцией или с механическим перемешиванием тонкой пленки — в соответствии с вязкостью вашего продукта, чувствительностью к теплу и склонностью к образованию накипи.

Позвольте KINTEK повысить эффективность вашего процесса и целостность продукта. Свяжитесь с нами сегодня, чтобы обсудить ваши требования и узнать, как наши решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки для волочильных фильер из алмаза CVD для прецизионных применений

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах