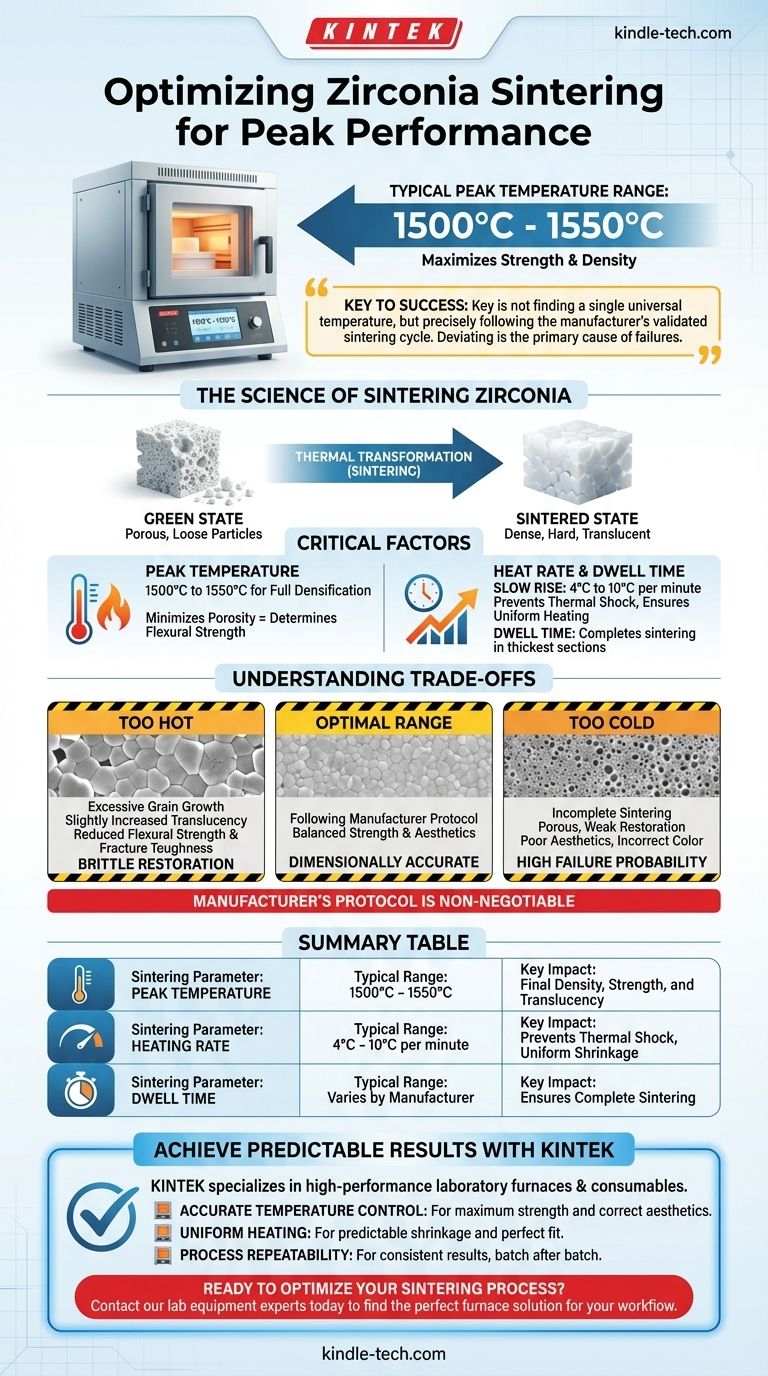

В большинстве случаев диоксид циркония обжигают — процесс, который точнее называется спеканием, — до пиковой температуры в диапазоне от 1500°C до 1550°C. Именно в этом диапазоне материал обычно достигает максимальной прочности и плотности. Однако это общее руководство, а точная температура и график нагрева полностью определяются конкретным продуктом из диоксида циркония и инструкциями производителя.

Ключ к успеху с диоксидом циркония заключается не в поиске одной универсальной температуры, а в точном соблюдении утвержденного производителем цикла спекания. Отклонение от этого протокола является основной причиной проблем с прочностью, прилеганием и эстетикой.

Наука спекания диоксида циркония

Спекание — это процесс термической трансформации. Он превращает пористую, похожую на мел, предварительно спеченную реставрацию из диоксида циркония в плотную, твердую и полупрозрачную керамическую структуру. Понимание этого процесса является ключом к избежанию распространенных ошибок.

От пористого к плотному

В предварительно спеченном или «зеленом» состоянии отфрезерованная реставрация из диоксида циркония состоит из рыхло упакованных керамических частиц. Цикл спекания обеспечивает контролируемый нагрев, заставляя эти частицы связываться и сплавляться вместе, устраняя промежутки между ними и усаживая реставрацию до ее окончательной плотной формы.

Почему температура определяет прочность

Пиковая температура цикла спекания напрямую связана с конечной плотностью материала. Исследования показывают, что достижение диапазона от 1500°C до 1550°C имеет решающее значение для большинства традиционных типов диоксида циркония (например, 3Y-TZP) для достижения полной уплотнения. Этот процесс минимизирует пористость, которая является основным фактором, определяющим конечную прочность на изгиб и сопротивление разрушению материала.

Критическая роль скорости нагрева и времени выдержки

Спекание — это не только пиковая температура. Скорость повышения температуры имеет не меньшее значение. Большинство производителей указывают медленный подъем температуры, обычно в диапазоне от 4°C до 10°C в минуту. Медленный, контролируемый подъем предотвращает термический шок и обеспечивает равномерный нагрев всей реставрации, что крайне важно для предсказуемой усадки и предотвращения внутренних напряжений.

Достигнув пиковой температуры, реставрация выдерживается в течение определенного периода — это называется временем выдержки — чтобы гарантировать завершение процесса спекания в самых толстых частях коронки или моста.

Понимание компромиссов

Небольшое изменение цикла спекания может иметь значительные и часто пагубные последствия для конечной реставрации. Простое стремление к «более горячему» или «более быстрому» циклу является распространенной ошибкой.

Проблема «слишком высокой температуры»: рост зерна

Превышение рекомендованной производителем пиковой температуры может вызвать чрезмерный рост зерен в кристаллической структуре диоксида циркония. Хотя это может немного увеличить полупрозрачность, это часто достигается ценой снижения прочности на изгиб и ударной вязкости, что делает реставрацию более хрупкой.

Проблема «слишком низкой температуры»: неполное спекание

Обжиг при температуре ниже рекомендованного диапазона является еще более проблематичным. Если диоксид циркония не достигает идеальной температуры спекания, он не уплотнится полностью. Это приводит к пористой, слабой реставрации с плохой эстетикой, неправильным цветом и высокой вероятностью преждевременного разрушения.

Протокол производителя не подлежит обсуждению

Различные составы диоксида циркония (например, высокопрочный для боковых зубов против высокоэстетичного для передних зубов) имеют уникальный химический состав. Каждый производитель вкладывает значительные ресурсы в разработку проверенного протокола спекания, который идеально сбалансирует прочность, полупрозрачность и точность размеров для своего конкретного материала. Использование протокола для «Диоксида циркония А» с диском «Диоксида циркония Б» приведет к непредсказуемым и некачественным результатам.

Достижение предсказуемых результатов каждый раз

Ваша цель — устранить переменные и получать стабильно высокое качество результатов. Ключ кроется в точности и соблюдении проверенного процесса.

- Если ваш основной фокус — максимальная прочность и долговечность: Строго придерживайтесь стандартного цикла спекания производителя, убедившись, что ваша печь откалибрована для точного достижения целевой пиковой температуры (часто 1500–1550°C).

- Если ваш основной фокус — высокая эстетика и полупрозрачность: Используйте материал из диоксида циркония, специально разработанный для передних зубов, и следуйте его уникальному протоколу спекания, который может использовать немного другую пиковую температуру или время цикла.

- Если вы сталкиваетесь с непостоянными результатами (например, плохая посадка, низкая прочность, неправильный оттенок): Вашим первым действием должна быть проверка и калибровка температуры вашей печи, а затем тщательная повторная проверка того, что вы используете правильный цикл для конкретного диска из диоксида циркония.

В конечном счете, овладение диоксидом циркония — это дисциплина точности, а не приблизительности.

Сводная таблица:

| Параметр спекания | Типичный диапазон | Ключевое влияние |

|---|---|---|

| Пиковая температура | 1500°C - 1550°C | Определяет конечную плотность, прочность и полупрозрачность. |

| Скорость нагрева | 4°C - 10°C в минуту | Предотвращает термический шок и обеспечивает равномерную усадку. |

| Время выдержки | Зависит от производителя | Обеспечивает полное спекание самых толстых участков. |

Добивайтесь стабильно высококачественных реставраций из диоксида циркония при каждом цикле спекания.

Ваш успех зависит от точного контроля температуры и повторяемых процессов. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, предоставляя зуботехническим лабораториям надежное оборудование, необходимое для точного соблюдения протоколов производителей.

Мы помогаем вам устранить переменные и обеспечить:

- Точный контроль температуры: Для максимальной прочности и правильной эстетики.

- Равномерный нагрев: Для предсказуемой усадки и идеальной посадки.

- Повторяемость процесса: Для стабильных результатов, партия за партией.

Готовы оптимизировать процесс спекания? Свяжитесь с нашими экспертами по лабораторному оборудованию сегодня, чтобы найти идеальное печное решение для ваших конкретных материалов из диоксида циркония и рабочего процесса.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Из чего состоит стоматологическая керамика? Руководство по стеклу, кристаллу и клиническому применению

- В чем разница между композитной и керамической реставрацией? Выбор правильного материала для вашей улыбки

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Как термические свойства циркониевых каркасов влияют на обжиг и охлаждение? Руководство эксперта по управлению температурой

- Какой вид отказа чаще всего связан с керамическими зубными имплантатами? Понимание риска перелома

- Что находится в зуботехнической лаборатории? Откройте для себя высокотехнологичный центр, создающий вашу идеальную улыбку

- Стоматологи до сих пор используют фарфор? Откройте для себя высокотехнологичную керамику, преобразующую современную стоматологию

- Какая стоматологическая керамика является наиболее распространенной? Руководство по выбору подходящего материала