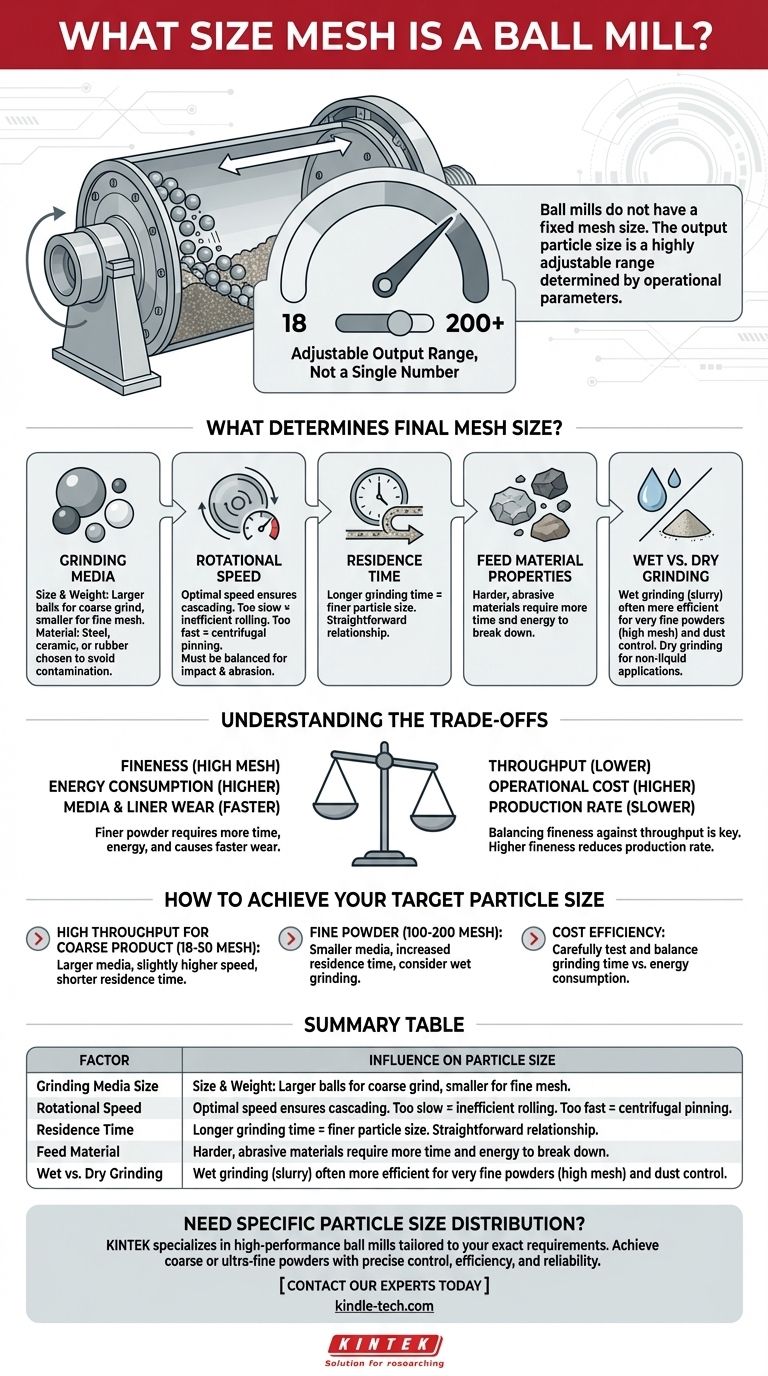

Выходной размер шаровой мельницы — это не одно фиксированное число. Вместо этого это высокорегулируемый диапазон, который оператор контролирует для удовлетворения конкретных производственных потребностей. Хотя типичная шаровая мельница может производить материал с размером частиц от 18 до 200 меш, конечный результат полностью зависит от того, как настроена и эксплуатируется машина.

Шаровая мельница не имеет фиксированного размера сетки. Вместо этого это универсальная система измельчения, где конечный размер частиц является прямым результатом управляемых вами рабочих параметров, а не присущим свойством самой машины.

Что определяет конечный размер сетки?

Понимание шаровой мельницы требует рассматривать ее как систему переменных. Конечный размер частиц — это результат, достигаемый путем балансировки нескольких ключевых факторов, влияющих на процесс измельчения.

Измельчающие тела

Шары внутри мельницы являются основным инструментом для уменьшения размера. Их характеристики имеют решающее значение.

- Размер и вес: Более крупные и тяжелые шары (например, стальные) создают больше ударных сил, которые эффективны для быстрого разрушения крупного материала. Меньшие шары создают больше точек контакта и лучше подходят для тонкого измельчения, необходимого для достижения более высокого номера меша.

- Материал: Материал тел — сталь, керамика или резина — выбирается в зависимости от измельчаемого материала, чтобы избежать загрязнения и обеспечить необходимый уровень абразивного воздействия.

Скорость вращения

Скорость, с которой вращается цилиндрический корпус мельницы, является решающим фактором.

- Слишком медленно, и тела будут просто перекатываться по материалу, что приведет к неэффективному измельчению.

- Слишком быстро, и центробежная сила прижмет шары к внешней стенке, не давая им перекатываться и создавать удар.

- Оптимальная скорость позволяет шарам подниматься по стенке, а затем каскадом опускаться, создавая сочетание удара и истирания, необходимое для эффективного измельчения.

Время пребывания

Это просто время, которое материал проводит внутри мельницы. Связь проста: чем дольше материал подвергается измельчению, тем тоньше будет размер частиц.

Свойства подаваемого материала

Характер измельчаемого материала оказывает значительное влияние. Более твердые, более абразивные материалы будут разрушаться дольше, чем более мягкие или хрупкие.

Мокрое против сухого измельчения

Шаровая мельница может работать с жидкостью или без нее.

- Сухое измельчение — это более простой процесс, используемый, когда материал нельзя подвергать воздействию жидкостей.

- Мокрое измельчение, при котором материал смешивается в суспензию, часто более эффективно для получения очень мелких частиц (высокий номер меша) и помогает контролировать пыль.

Понимание компромиссов

Достижение определенного размера сетки — это не просто техническое упражнение; это баланс конкурирующих операционных целей.

Тонкость помола против производительности

Это самый фундаментальный компромисс. Измельчение материала в очень мелкий порошок (например, 200 меш) требует значительно больше времени и энергии, чем производство более грубого продукта (например, 30 меш). По мере увеличения целевой тонкости вы снижаете скорость производства.

Потребление энергии

Уменьшение размера частиц — это энергоемкий процесс. Чем тоньше целевая сетка, тем больше энергии требуется на тонну материала. Это является основной движущей силой эксплуатационных расходов.

Износ футеровки и тел

Постоянное перекатывание и удары в процессе измельчения вызывают износ как измельчающих шаров, так и внутренней футеровки мельницы. Более агрессивное измельчение — более длительное время, более твердые тела или более высокие скорости — ускоряет этот износ, что приводит к увеличению затрат на техническое обслуживание и простоев.

Как достичь желаемого размера частиц

Оптимизация шаровой мельницы заключается в согласовании ее рабочих параметров с конечной целью.

- Если ваш основной фокус — высокая производительность для грубого продукта (например, 18–50 меш): Вам следует использовать более крупные измельчающие тела, несколько более высокую скорость мельницы и более короткое время пребывания.

- Если ваш основной фокус — получение мелкого порошка (например, 100–200 меш): Ваш лучший подход — использовать более мелкие тела, увеличить время пребывания и рассмотреть возможность мокрого измельчения для максимальной эффективности.

- Если ваш основной фокус — экономическая эффективность: Вам необходимо тщательно протестировать и сбалансировать время измельчения с потреблением энергии, чтобы найти наиболее экономичные настройки для требуемого размера частиц.

В конечном счете, выход шаровой мельницы является прямым отражением контролируемых рабочих входов, что дает вам возможность определять конечный продукт.

Сводная таблица:

| Фактор | Влияние на размер частиц |

|---|---|

| Размер измельчающих тел | Более крупные тела для более грубого помола; более мелкие тела для более тонкого помола. |

| Скорость вращения | Оптимальная скорость обеспечивает эффективное каскадное пересыпание для удара и истирания. |

| Время пребывания | Более длительное время измельчения приводит к более мелким частицам. |

| Подаваемый материал | Более твердым материалам требуется больше энергии и времени для тонкого измельчения. |

| Мокрое против сухого измельчения | Мокрое измельчение часто более эффективно для получения очень мелких порошков. |

Необходимо достичь определенного распределения размера частиц для ваших лабораторных процессов?

KINTEK специализируется на высокопроизводительных шаровых мельницах и решениях для измельчения, адаптированных к вашим точным требованиям. Независимо от того, нужно ли вам производить грубый продукт 18 меш или сверхтонкий порошок 200 меш, наш опыт гарантирует, что вы получите точный контроль, эффективность и надежность, которые требуются вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для измельчения ваших материалов.

Визуальное руководство

Связанные товары

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

Люди также спрашивают

- Каков принцип работы планетарной шаровой мельницы? Достижение быстрого, высокоэнергетического измельчения ваших материалов

- Какова роль высокоэнергетической планетарной шаровой мельницы в приготовлении сплава Al-4Cu? Достижение измельчения зерна до 30 нм

- Каков принцип работы планетарной шаровой мельницы? Откройте для себя высокоэнергетическое измельчение для наноразмерных результатов

- Для чего используется планетарная мельница? Достижение наноразмерного измельчения твердых и мягких материалов

- Какова роль планетарной шаровой мельницы в подготовке композитных порошков NiCr-Al2O3-SrCO3? Повышенная однородность