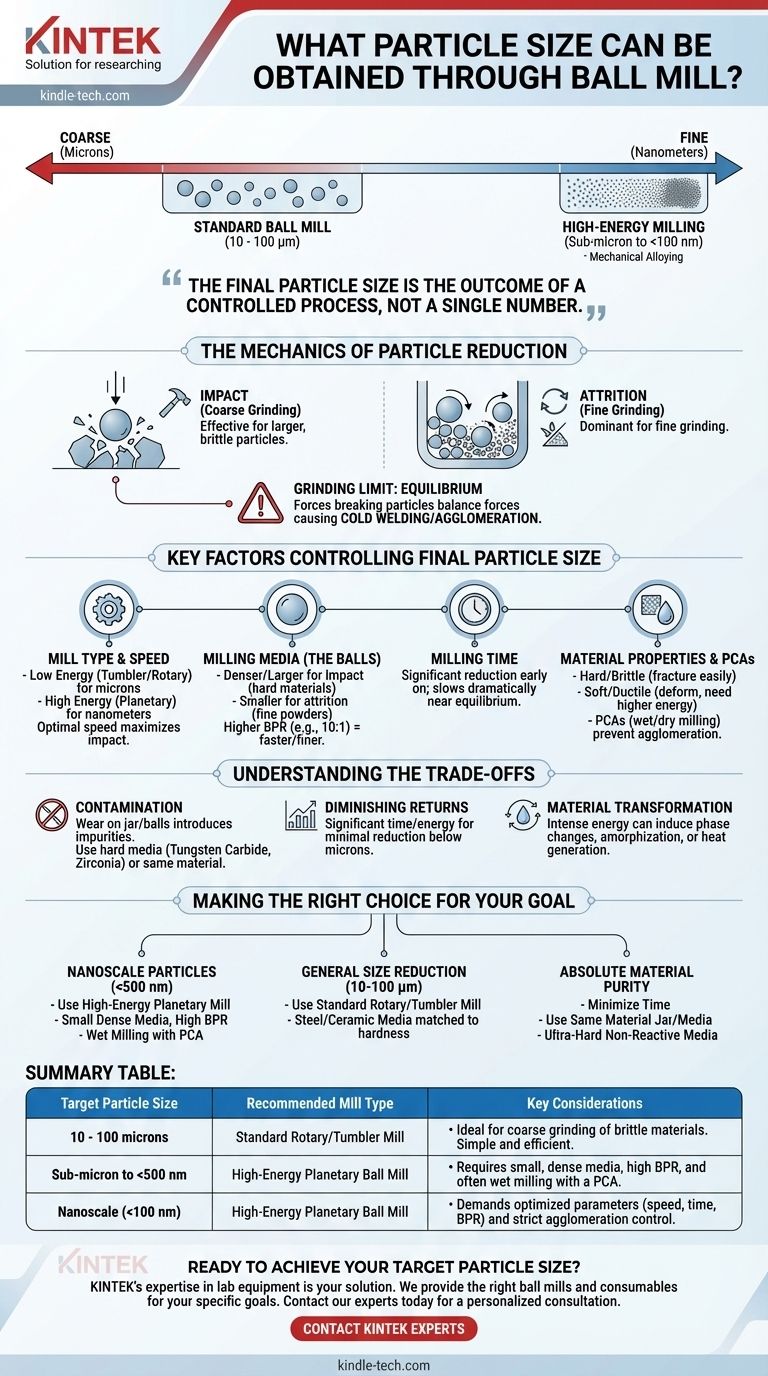

Для стандартной шаровой мельницы обычно можно достичь размера частиц в диапазоне от 10 до 100 микрон. Однако, используя высокоэнергетическую планетарную шаровую мельницу и оптимизируя параметры процесса, можно уменьшить материал до субмикронного уровня, часто достигая размеров частиц значительно ниже 100 нанометров с помощью процесса, известного как механохимическое легирование или высокоэнергетическое измельчение.

Конечный размер частиц, получаемый в шаровой мельнице, — это не одно число, а результат контролируемого процесса. Ваша способность достичь желаемого размера — от грубых микрон до тонких нанометров — полностью зависит от вашего понимания и манипулирования ключевыми задействованными переменными.

Механика уменьшения размера частиц

Чтобы контролировать результат, вы должны сначала понять процесс. Измельчение в шаровой мельнице уменьшает размер частиц за счет комбинации двух основных физических механизмов, происходящих внутри помольной камеры.

Удар и Истирание

Удар является основной силой для грубого помола. Он возникает, когда помольные шары поднимаются вращением камеры и падают на материал, разбивая его, как молот. Это наиболее эффективно для разрушения более крупных, хрупких частиц.

Истирание (или сдвиг) является доминирующей силой для тонкого помола. Это происходит, когда шары и частицы сжимаются и трутся друг о друга и о стенку камеры, срезая и перемалывая материал в гораздо более мелкие фрагменты.

Достижение предела измельчения

Вы не можете измельчать материал бесконечно, чтобы получить бесконечно мелкие частицы. В конечном итоге процесс достигает состояния равновесия. Силы, разрушающие частицы, уравновешиваются силами, которые заставляют их слипаться обратно, явление, известное как холодная сварка или агломерация.

Ключевые факторы, контролирующие конечный размер частиц

Достижение целевого размера частиц требует систематического подхода. Наиболее критичными переменными, которыми вы можете управлять, являются помольная среда, рабочие настройки мельницы и свойства самого материала.

Тип и скорость мельницы

Энергия системы имеет первостепенное значение. Низкоэнергетическая барабанная или роторная мельница подходит для измельчения в микронном диапазоне. Для достижения нанометрового диапазона необходима высокоэнергетическая планетарная шаровая мельница, которая использует центробежные силы для создания гораздо более высоких ударных энергий. Скорость мельницы также имеет решающее значение; существует оптимальная скорость, которая максимизирует энергию удара падающих шаров.

Помольная среда (Шары)

Выбор измельчающей среды имеет решающее значение. Более плотные и крупные шары создают более сильные ударные силы, что идеально подходит для разрушения крупных, твердых материалов. Более мелкие шары увеличивают частоту столкновений и способствуют истиранию, что важно для получения очень мелких порошков. Соотношение веса шаров к порошку (BPR) также определяет эффективность; более высокое BPR (например, 10:1 или 20:1) обычно приводит к более быстрому и тонкому измельчению.

Время измельчения

Более длительное время измельчения будет постепенно уменьшать размер частиц. Однако этот эффект не является линейным. Наиболее значительное уменьшение происходит в начале процесса. По мере уменьшения частиц скорость уменьшения резко замедляется до достижения точки равновесия.

Свойства материала

Характеристики исходного материала определяют, как он реагирует на измельчение. Твердые, хрупкие материалы (такие как керамика или минералы) легко разрушаются и идеально подходят для шарового измельчения. Мягкие, пластичные материалы (такие как некоторые металлы) имеют тенденцию деформироваться и сплющиваться, а не ломаться, что требует более высокой энергии и большего времени для достижения уменьшения размера.

Агенты контроля процесса (PCA)

При очень тонком или наноразмерном измельчении агломерация является основным препятствием. Использование Агента контроля процесса (PCA) может предотвратить это. При «мокром измельчении» добавляется жидкость, такая как этанол или вода, для рассеивания тепла и создания суспензии, которая удерживает частицы разделенными. При «сухом измельчении» можно использовать небольшое количество твердого или жидкого поверхностно-активного вещества для покрытия частиц и предотвращения их сваривания.

Понимание компромиссов

Хотя шаровое измельчение является мощным, оно не лишено недостатков. Объективная оценка требует признания потенциальных недостатков.

Проблема загрязнения

Постоянный удар и истирание неизбежно вызовут износ помольной камеры и шаров. Этот износ вносит материал из среды в ваш образец в качестве загрязнителя. Для применений с высокой степенью чистоты это критическая проблема, часто требующая использования чрезвычайно твердой среды (например, карбида вольфрама или циркония) или среды, изготовленной из того же материала, что и образец.

Закон убывающей отдачи

Достижение чрезвычайно мелких размеров частиц требует больших затрат энергии и времени. Уменьшение порошка с 1 миллиметра до 10 микрон может быть относительно быстрым. Однако уменьшение того же порошка с 10 микрон до 1 микрона может занять значительно больше времени, а переход от 1 микрона к 100 нанометрам — еще больше, и все это при уменьшающемся изменении.

Трансформация материала

Интенсивный ввод энергии при высокоэнергетическом измельчении может сделать больше, чем просто уменьшить размер. Он может вызвать фазовые превращения, изменить кристаллическую структуру материала на аморфную или генерировать значительное тепло, которое может разрушить чувствительные органические или биологические образцы.

Выбор правильного варианта для вашей цели

Ваша стратегия измельчения должна диктоваться вашей конечной целью. Не существует единственной «лучшей» установки; существует только лучшая установка для вашего конкретного применения.

- Если ваша основная цель — наночастицы (<500 нм): Вы должны использовать высокоэнергетическую планетарную мельницу, мелкую и плотную помольную среду (например, цирконий), высокое соотношение шаров к порошку и, вероятно, процесс мокрого измельчения с PCA для предотвращения агломерации.

- Если ваша основная цель — общее уменьшение размера (10-100 микрон): Стандартная роторная мельница со стальными или керамическими средами, подобранными к твердости материала, будет эффективной и действенной.

- Если ваша основная цель — сохранение абсолютной чистоты материала: Минимизируйте время измельчения, используйте камеру и среду, изготовленные из того же материала, что и ваш порошок, если это возможно, или выберите чрезвычайно твердую, нереактивную среду и учтите незначительное загрязнение.

В конечном счете, шаровая мельница — это мощный инструмент, точность которого зависит от вашего владения ее основными принципами.

Сводная таблица:

| Целевой размер частиц | Рекомендуемый тип мельницы | Ключевые соображения |

|---|---|---|

| 10 - 100 микрон | Стандартная роторная/барабанная мельница | Идеально подходит для грубого измельчения хрупких материалов. Просто и эффективно. |

| Субмикронный до <500 нм | Высокоэнергетическая планетарная шаровая мельница | Требует мелкой, плотной среды, высокого BPR и часто мокрого измельчения с PCA. |

| Наноразмерный (<100 нм) | Высокоэнергетическая планетарная шаровая мельница | Требует оптимизированных параметров (скорость, время, BPR) и строгого контроля агломерации. |

Готовы достичь целевого размера частиц?

Независимо от того, нужны ли вашей лаборатории грубое измельчение или точный синтез наноматериалов, опыт KINTEK в лабораторном оборудовании — это ваше решение. Мы специализируемся на предоставлении подходящих шаровых мельниц и расходных материалов — от прочных помольных камер до высокоплотных измельчающих сред — адаптированных к вашим конкретным целям по материалу и размеру частиц.

Позвольте нам помочь вам оптимизировать процесс измельчения для достижения максимальной эффективности и чистоты. Свяжитесь с нашими экспертами сегодня для получения персональной консультации и откройте для себя разницу KINTEK в лабораторной производительности.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Почему для синтеза Na3PS4 требуется шаровая мельница с футеровкой из Y-ZrO2? Обеспечение чистоты сульфидных электролитов

- Почему для измельчения прекурсоров иод-ванадат-свинца предпочтительнее нитрид кремния или диоксид циркония? Обеспечение высокой чистоты результатов

- Почему для шарового помола WC-10Co требуются превосходная герметичность и коррозионная стойкость? Обеспечение результатов высокочистого смешивания

- Каково преимущество использования мельничных банок и шаров из карбида вольфрама (WC)? Достижение высокой энергоэффективности измельчения

- На каком принципе основана шаровая мельница? Удар и истирание для эффективного измельчения