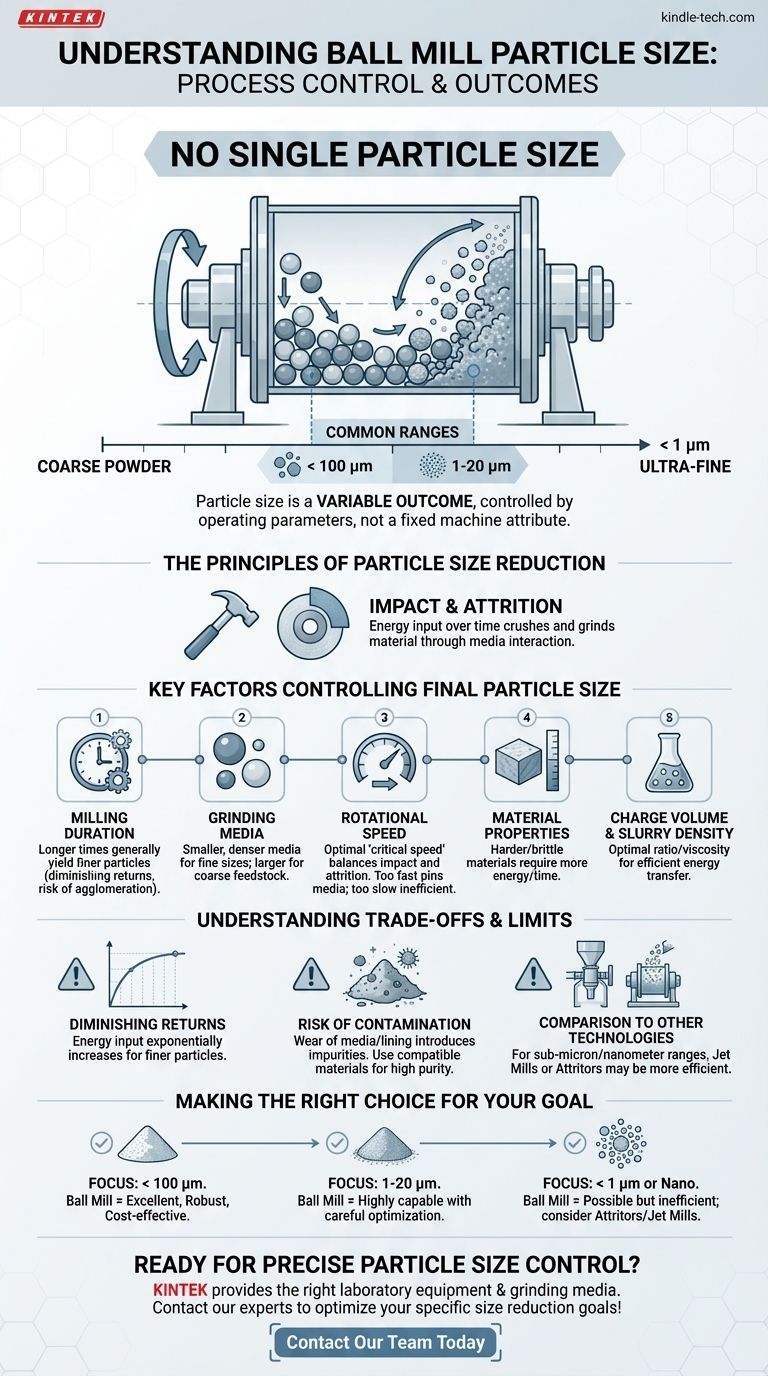

В конечном итоге, для шаровой мельницы не существует единого размера частиц. Конечный размер частиц не является фиксированной характеристикой машины, а представляет собой сильно варьирующийся результат, контролируемый настройками и рабочими параметрами. Хотя обычно достигаются размеры частиц менее 100 микрон (мкм), шаровые мельницы часто используются в лабораторных и промышленных условиях для измельчения исходных порошков до диапазона 1-20 микрон и даже мельче при достаточном времени обработки.

Эффективность шаровой мельницы определяется ее рабочими параметрами, а не одним выходным числом. Важный вопрос не "какой размер частиц она производит?", а "как мне контролировать процесс для достижения целевого размера частиц?"

Принципы уменьшения размера частиц

Шаровая мельница — это тип измельчителя, который использует вращающийся цилиндр, содержащий мелющие тела — обычно керамические или стальные шары. По мере вращения цилиндра мелющие тела падают сверху, измельчая материал ударами и истиранием.

Этот процесс по своей сути является функцией вводимой энергии со временем. Чем больше энергии эффективно передается материалу, тем меньше будут получающиеся частицы, вплоть до практического предела.

Ключевые факторы, контролирующие конечный размер частиц

Достижение определенного распределения частиц по размерам требует четкого понимания переменных, которыми вы можете управлять. Конечный результат — это баланс этих ключевых факторов.

Продолжительность помола

Это самая простая переменная. Более длительное время помола обычно приводит к более мелким частицам. Однако скорость уменьшения размера со временем снижается, а чрезмерный помол иногда может приводить к агломерации частиц.

Характеристики мелющих тел

Размер, плотность и материал мелющих шаров имеют решающее значение. Меньшие, более плотные мелющие тела обеспечивают больший контакт с поверхностью и более эффективны для достижения очень мелких размеров частиц. Более крупные мелющие тела лучше подходят для разрушения крупного исходного сырья.

Скорость вращения мельницы

Существует оптимальная скорость вращения, часто называемая "критической скоростью". Слишком медленная работа приводит к неэффективному помолу (только истирание). Слишком быстрая работа приводит к прижиманию мелющих тел к стенке цилиндра центробежной силой, полностью прекращая измельчение.

Свойства материала

Присущие свойства измельчаемого материала, такие как его твердость и хрупкость, определяют, насколько легко он будет разрушаться. Более твердые материалы требуют больше энергии и времени для достижения того же уменьшения размера, что и более мягкие материалы.

Объем загрузки и плотность суспензии

Соотношение материала и мелющих тел имеет решающее значение для эффективной передачи энергии. Аналогично, при мокром помоле вязкость и плотность суспензии (смеси порошка и жидкости) значительно влияют на кинетику помола.

Понимание компромиссов и ограничений

Хотя шаровые мельницы мощны, они не лишены ограничений. Понимание этих ограничений необходимо для оптимизации процесса и принятия решения о том, является ли это правильным инструментом для вашей цели.

Точка убывающей отдачи

По мере того как частицы становятся мельче, энергия, необходимая для их дальнейшего разрушения, экспоненциально возрастает. В определенный момент вводимая энергия в основном генерирует тепло или вызывает реагломерацию частиц, а не дальнейшее уменьшение размера.

Сравнение с другими технологиями

Шаровые мельницы исключительно эффективны для измельчения до микронного уровня (например, 1-100 мкм). Однако для стабильного производства частиц субмикронного или нанометрового диапазона другие технологии, такие как струйные мельницы или мельницы с мелющими телами (аттриторы), часто более эффективны и управляемы.

Риск загрязнения

Мелющие тела и сама футеровка мельницы со временем изнашиваются. Этот износ приводит к загрязнению вашего материала. Для высокочистых применений, таких как фармацевтика или передовая керамика, это критически важное соображение, которое может потребовать использования мелющих тел из того же материала, что и порошок (например, циркониевые мелющие тела для циркониевого порошка).

Правильный выбор для вашей цели

Чтобы определить, подходит ли вам шаровая мельница, рассмотрите свою конечную цель.

- Если ваша основная цель — общее уменьшение размера до < 100 мкм: Шаровая мельница — отличный, надежный и экономически эффективный выбор.

- Если ваша основная цель — достижение определенного размера в диапазоне 1-20 мкм: Шаровая мельница очень эффективна, но успех требует тщательной оптимизации времени помола, мелющих тел и скорости.

- Если ваша основная цель — производство ультратонких частиц (< 1 мкм или наночастиц): Шаровая мельница может это сделать, но это может быть неэффективно; вам следует рассмотреть специализированное оборудование, такое как аттриторы или струйные мельницы.

В конечном итоге, освоение процесса шарового помола заключается в систематическом контроле входных параметров для достижения предсказуемого и воспроизводимого результата.

Сводная таблица:

| Фактор | Влияние на размер частиц |

|---|---|

| Продолжительность помола | Более длительное время обычно дает более мелкие частицы, но с убывающей отдачей. |

| Размер/плотность мелющих тел | Меньшие, более плотные мелющие тела более эффективны для достижения тонкого и ультратонкого помола. |

| Скорость вращения | Должна быть оптимизирована (критическая скорость) для эффективного ударного измельчения по сравнению с простым истиранием. |

| Твердость материала | Более твердые материалы требуют больше энергии и времени для достижения того же уменьшения размера. |

| Плотность загрузки/суспензии | Влияет на эффективность передачи энергии от мелющих тел к материалу. |

Готовы достичь точного контроля размера частиц в вашей лаборатории?

В KINTEK мы специализируемся на предоставлении подходящего лабораторного оборудования, включая шаровые мельницы и мелющие тела, для достижения ваших конкретных целей по уменьшению размера. Независимо от того, обрабатываете ли вы материалы до микронного уровня или исследуете более тонкий помол, наши эксперты помогут вам выбрать и оптимизировать идеальное решение для вашего применения.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может улучшить возможности и эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Почему для измельчения прекурсоров иод-ванадат-свинца предпочтительнее нитрид кремния или диоксид циркония? Обеспечение высокой чистоты результатов

- На каком принципе основана шаровая мельница? Удар и истирание для эффективного измельчения

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения

- Каково преимущество использования мельничных банок и шаров из карбида вольфрама (WC)? Достижение высокой энергоэффективности измельчения

- Почему для переработки сульфидных электролитов, таких как Li6PS5Cl, рекомендуются мельничные банки и шары из диоксида циркония (ZrO2)?