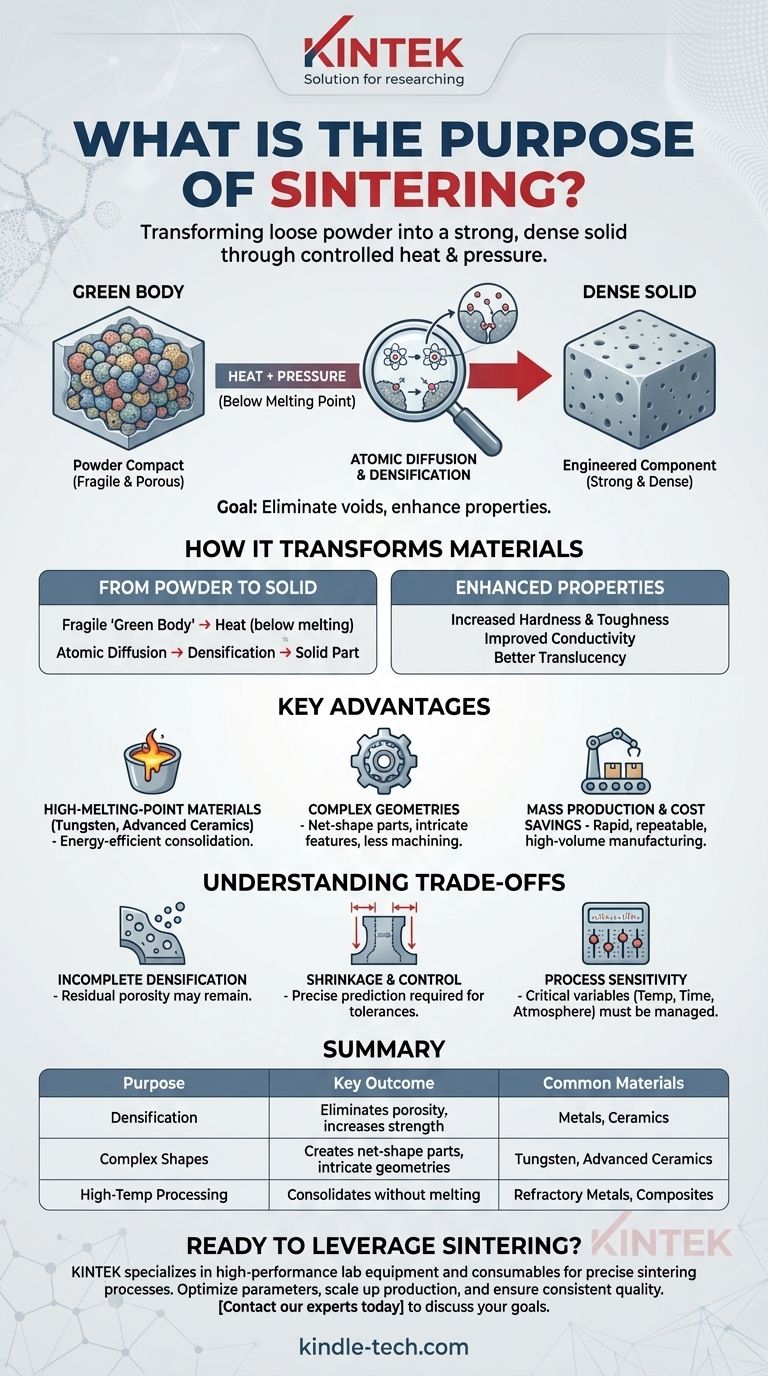

По своей сути, целью спекания является превращение совокупности рыхлых порошковых частиц в прочный, плотный, твердый объект. Это достигается путем нагрева при температуре ниже точки плавления материала, часто в сочетании с давлением, чтобы сплавить частицы вместе и устранить пустые пространства между ними.

Спекание — это не плавление материала, а придание его частицам достаточной энергии для их связывания в твердую массу. Этот фундаментальный принцип делает его незаменимым процессом для создания высокопроизводительных компонентов из материалов, которые трудно плавить или которые требуют очень сложных форм.

Как спекание фундаментально преобразует материалы

Спекание — это термическая обработка, которая значительно изменяет внутреннюю структуру материала, превращая хрупкий порошковый компакт в прочный, спроектированный компонент.

От «сырца» к плотному твердому телу

Процесс начинается с порошкового компакта, часто называемого «сырцом». Это рыхлосвязанная форма, обычно образующаяся путем прессования порошка в форму.

Этот сырец хрупок и порист. Целью спекания является уплотнение — удаление пор или пустот между частицами порошка.

Роль тепла и атомной диффузии

Во время спекания материал нагревается до температуры, достаточно высокой для стимулирования атомной диффузии, но все еще ниже его точки плавления.

Эта тепловая энергия заставляет атомы на поверхностях соседних частиц двигаться и образовывать новые, более прочные связи. Частицы эффективно сливаются, закрывая зазоры между ними и уменьшая общий размер детали.

Результат: улучшенные свойства материала

Устраняя пористость и создавая твердую микроструктуру, спекание значительно улучшает характеристики материала.

Это включает улучшение механических свойств, таких как твердость и ударная вязкость, а также функциональных свойств, таких как теплопроводность, электропроводность или даже оптическая прозрачность в некоторых видах керамики.

Ключевые преимущества процесса спекания

Инженеры и производители выбирают спекание, когда другие методы непрактичны, неэффективны или не могут достичь желаемого результата.

Работа с высокоплавкими материалами

Спекание необходимо для обработки материалов с чрезвычайно высокими температурами плавления, таких как вольфрам, молибден и многие передовые виды керамики.

Плавление этих материалов потребовало бы огромной энергии и специализированного оборудования. Спекание обеспечивает энергоэффективный путь к созданию из них твердых деталей.

Создание сложных геометрий с точностью

Процесс позволяет создавать сложные детали «конечной формы» или близкие к конечной форме, которые было бы трудно или неэкономично производить с помощью традиционных субтрактивных методов, таких как механическая обработка.

Поскольку исходная форма формируется из порошка, сложные внутренние элементы и уникальные геометрии могут быть включены с самого начала, минимизируя постобработку.

Обеспечение массового производства и экономии затрат

Для сложных компонентов оснастка, необходимая для прессования порошка, часто менее дорога, чем установки для других производственных процессов.

Спекание обеспечивает быстрое и повторяемое массовое производство высокоточных деталей, что делает его краеугольным камнем таких отраслей, как автомобилестроение и бытовая электроника.

Современные применения в 3D-печати

Спекание также является ключевой технологией в аддитивном производстве металлов (3D-печать). В таких процессах, как селективное лазерное спекание (SLS), лазер послойно сплавляет металлический порошок для создания индивидуальной детали, предлагая беспрецедентную свободу дизайна.

Понимание компромиссов

Хотя спекание является мощным процессом, оно является высокотехнологичным и требует контроля критически важных переменных для успеха.

Неполное уплотнение и пористость

Достижение 100% плотности часто затруднено. В конечной детали может оставаться некоторая остаточная пористость, которая может действовать как точка концентрации напряжений и влиять на конечную механическую прочность по сравнению с полностью расплавленным и литым эквивалентом.

Усадка и контроль размеров

По мере устранения пор компонент сжимается. Эту усадку необходимо точно предсказать и контролировать, чтобы обеспечить соответствие конечной детали требуемым допускам по размерам.

Чувствительность процесса

Конечные свойства спеченной детали сильно зависят от параметров процесса. Такие факторы, как начальный размер частиц, скорость нагрева, пиковая температура, время выдержки при температуре и атмосфера печи, должны тщательно контролироваться для достижения стабильных результатов.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от вашего материала, геометрии и требований к производительности.

- Если ваша основная цель — производство с использованием высокотемпературных материалов: Спекание — наиболее практичный и энергоэффективный метод консолидации таких материалов, как передовая керамика или тугоплавкие металлы.

- Если ваша основная цель — производство сложных деталей конечной формы в больших объемах: Спекание предлагает значительные преимущества в стоимости и свободе дизайна по сравнению с механической обработкой для компонентов со сложной геометрией.

- Если ваша основная цель — сочетание свойств материалов: Спекание — эффективный способ создания композитов, объединяющих различные характеристики, такие как твердость керамики с ударной вязкостью металла.

В конечном итоге, спекание позволяет создавать передовые материалы и компоненты, которые в противном случае было бы невозможно или непомерно дорого изготовить.

Сводная таблица:

| Цель спекания | Ключевой результат | Распространенные материалы |

|---|---|---|

| Уплотнение | Устраняет пористость, увеличивает прочность | Металлы, Керамика |

| Сложные формы | Создает детали конечной формы со сложной геометрией | Вольфрам, Передовая керамика |

| Высокотемпературная обработка | Консолидирует материалы без плавления | Тугоплавкие металлы, Композиты |

Готовы использовать спекание для ваших потребностей в передовых материалах?

KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы, оптимизируете параметры спекания или масштабируете производство, наши решения обеспечивают стабильные, высококачественные результаты, которые вам требуются.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области спекания и синтеза материалов.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Теплый изостатический пресс для исследований твердотельных батарей

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Что делает гидравлический термопресс? Обеспечение промышленного уровня, стабильного давления для крупносерийного производства

- Почему гидравлические прессы опасны в эксплуатации? Раскройте тихие, обманчивые риски

- Какова функция лабораторного высокотемпературного гидравлического пресса? Оптимизация изготовления MEA для электролиза HCl

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования