По сути, вакуумное термоформование — это производственный процесс, при котором лист пластика нагревается до тех пор, пока он не станет податливым, накладывается на форму, а затем плотно прижимается к поверхности формы с помощью вакуума. Пластик остывает в этой форме, создавая готовую деталь. Это один из самых простых и распространенных методов формования пластиковых материалов.

Основной принцип вакуумного формования — его простота и эффективность. Используя тепло для размягчения пластикового листа и всасывание для придания ему формы вокруг одной формы, этот процесс предлагает быстрое и экономичное решение для производства деталей простой геометрии, особенно при малых и средних объемах.

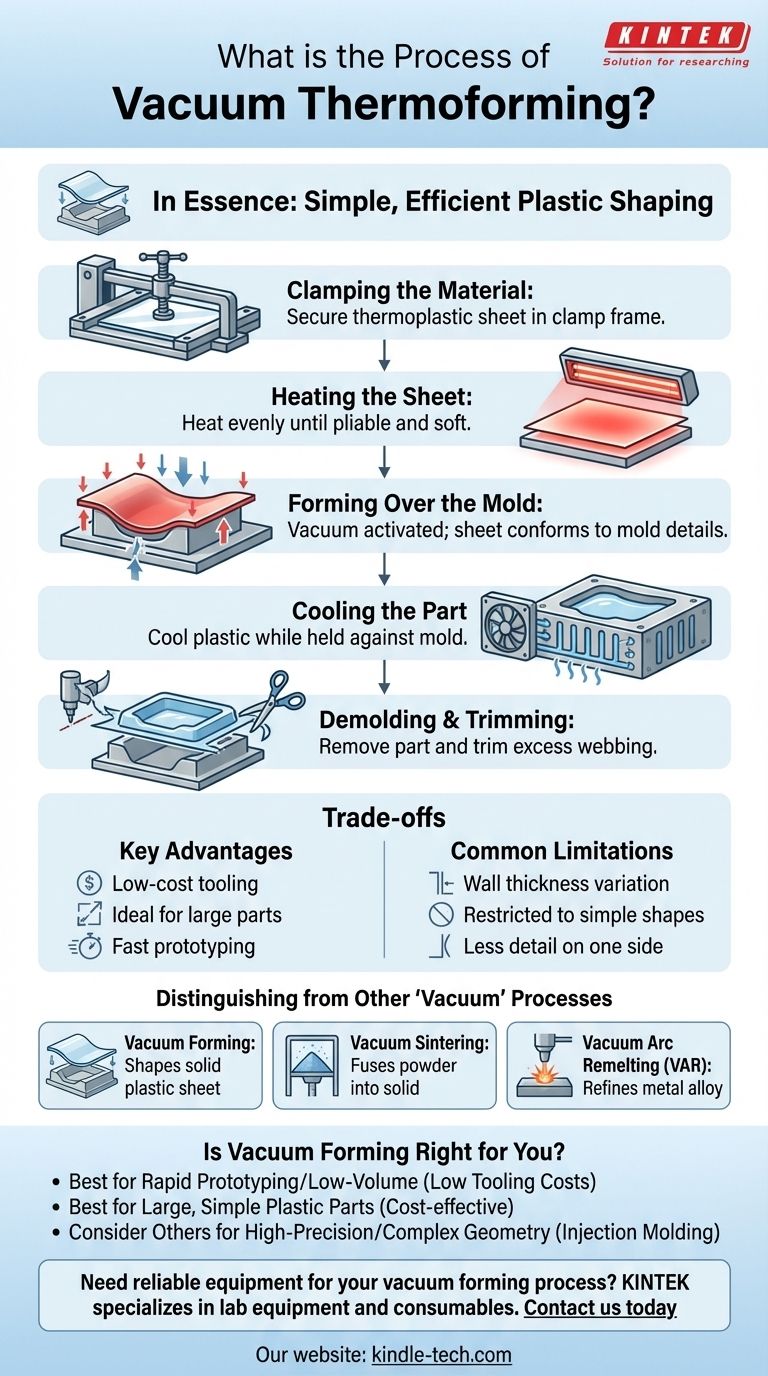

Пошаговый процесс вакуумного формования

Чтобы по-настоящему понять вакуумное формование, лучше всего разбить его на отдельные этапы. Каждый этап имеет решающее значение для получения хорошо сформированной и функциональной детали.

1. Зажим материала

Сначала лист термопластичного материала загружается в машину и закрепляется в зажимной раме. Эта рама удерживает лист на месте во время нагрева и формования.

2. Нагрев листа

Зажатый лист затем перемещается на станцию нагрева, обычно под инфракрасные нагреватели. Лист равномерно нагревается до достижения определенной температуры формования, при которой он становится мягким и податливым, почти как резиновый лист.

3. Формование на форме

После того как пластик становится податливым, горячий пластиковый лист помещается над формой (также называемой оснасткой). Форма поднимается в лист, и активируется вакуум. Давление воздуха между листом и формой быстро эвакуируется, в результате чего атмосферное давление прижимает пластик вниз, заставляя его плотно прилегать ко всем деталям формы.

4. Охлаждение детали

Затем пластик должен остыть, оставаясь прижатым к форме вакуумом. Вентиляторы или иногда каналы жидкостного охлаждения внутри формы используются для ускорения этого процесса и затвердевания пластика в его новой форме.

5. Извлечение из формы и обрезка

После охлаждения вакуум отключается, и отформованная деталь может быть извлечена из формы. Деталь все еще будет прикреплена к избыточному пластику от исходного листа, известному как «облой». Этот избыточный материал затем обрезается с помощью фрезерования на станках с ЧПУ, высечки или ручных методов для создания конечного продукта.

Понимание компромиссов

Как и любой производственный процесс, вакуумное формование имеет явные преимущества и ограничения. Понимание этих компромиссов является ключом к определению, подходит ли оно для вашего применения.

Ключевые преимущества

Низкая стоимость оснастки является основным преимуществом. Формы могут быть изготовлены из недорогих материалов, таких как дерево или эпоксидная смола, для прототипов, или из более прочного алюминия для производства, но они значительно дешевле, чем стальные формы, необходимые для литья под давлением.

Этот процесс также идеально подходит для производства очень больших деталей, таких как автомобильные кузовные панели, корпуса гидромассажных ванн или большие корпуса оборудования, которые было бы непомерно дорого производить другими методами.

Общие ограничения

Наиболее существенным ограничением является изменение толщины стенок. По мере того как пластиковый лист растягивается по форме, он становится тоньше, особенно в глубоких углах и на вертикальных стенках. Это явление, известное как утончение стенок, должно быть учтено при проектировании.

Кроме того, только та сторона детали, которая касается формы, получает тонкую детализацию. Другая сторона будет иметь менее четкую, более мягкую отделку. Процесс также обычно ограничен более простыми формами и не может создавать сложные элементы, такие как поднутрения, без специализированной оснастки.

Отличия от других «вакуумных» процессов

Термин «вакуум» используется во многих промышленных процессах, что может вызвать путаницу. Крайне важно отличать вакуумное формование от других несвязанных производственных технологий.

Вакуумное формование против вакуумного спекания

Вакуумное формование придает форму твердому пластиковому листу. В отличие от этого, вакуумное спекание — это процесс, используемый с металлическими или керамическими порошками. Вакуум удаляет атмосферные газы из порошка перед его нагревом, позволяя частицам сплавляться в твердый, плотный объект. Это принципиально разные процессы для разных материалов.

Вакуумное формование против вакуумной дуговой переплавки (ВДП)

ВДП — это металлургический процесс рафинирования. Он использует мощную электрическую дугу в вакууме для плавления и очистки металлического электрода, создавая сверхчистый, высокоэффективный слиток сплава. Он не имеет отношения к формованию пластиковых листов.

Подходит ли вакуумное формование для вашего проекта?

Правильный выбор полностью зависит от целей вашего проекта в отношении стоимости, объема и сложности.

- Если ваша основная цель — быстрое прототипирование или мелкосерийное производство: Вакуумное формование — отличный выбор из-за чрезвычайно низких затрат на оснастку и быстрого времени настройки.

- Если ваша основная цель — создание больших, простых пластиковых деталей: Это один из самых экономичных методов для таких изделий, как лотки, корпуса и крышки.

- Если ваша основная цель — высокоточные детали со сложной геометрией: Вам следует рассмотреть другие процессы, так как литье под давлением обеспечит превосходную точность размеров и возможность создания сложных элементов.

В конечном итоге, вакуумное формование — мощный инструмент, когда его сильные стороны соответствуют вашему дизайнерскому замыслу.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Нагретый пластиковый лист формуется на форме с использованием вакуумного всасывания. |

| Лучше всего подходит для | Недорогая оснастка, крупные детали, мелко- и среднесерийное производство. |

| Основное ограничение | Изменение толщины стенок (утончение) при глубокой вытяжке. |

| Идеальные материалы | Термопласты, такие как АБС, ПВХ, ПЭТГ, поликарбонат. |

Нужно надежное оборудование для вашего процесса вакуумного формования? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая лабораторные и производственные нужды. Независимо от того, занимаетесь ли вы прототипированием или масштабированием производства, наши решения обеспечивают точность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект с помощью правильных инструментов и опыта!

Визуальное руководство

Связанные товары

- Автоматический вакуумный термопресс с сенсорным экраном

- Двухплитная нагревательная пресс-форма для лаборатории

- Малый термопластавтомат для лабораторного использования

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Как высокотемпературная и высоковязкостная среда, создаваемая оборудованием для вакуумного горячего прессования, улучшает межфазное сцепление между волокнами Mo и матрицей TiAl?

- Почему точный контроль температуры в вакуумной горячей прессовальной печи необходим для ламинатов Ti2AlNb/TA15?

- Почему после напыления композитных электролитов из полимера и керамики требуется лабораторный горячий пресс? Важна плотность.

- Какова функция вакуумной горячей прессовочной печи? Достижение высокой плотности при синтезе Al-Ti-Zr