По сути, реактивное распыление — это процесс осаждения тонких пленок, который создает композитный материал путем введения реактивного газа в стандартную среду распыления. Вместо простого осаждения чистого металла с мишени, этот метод использует газ, такой как кислород или азот, для инициирования химической реакции, превращая распыленные атомы металла в оксидную или нитридную пленку на поверхности подложки.

Основной принцип реактивного распыления заключается не в осаждении того, что находится на мишени, а в создании нового материала в процессе. Точно контролируя смесь инертного распыляющего газа и реактивного газа, можно формировать высококачественные композитные пленки из простой металлической мишени.

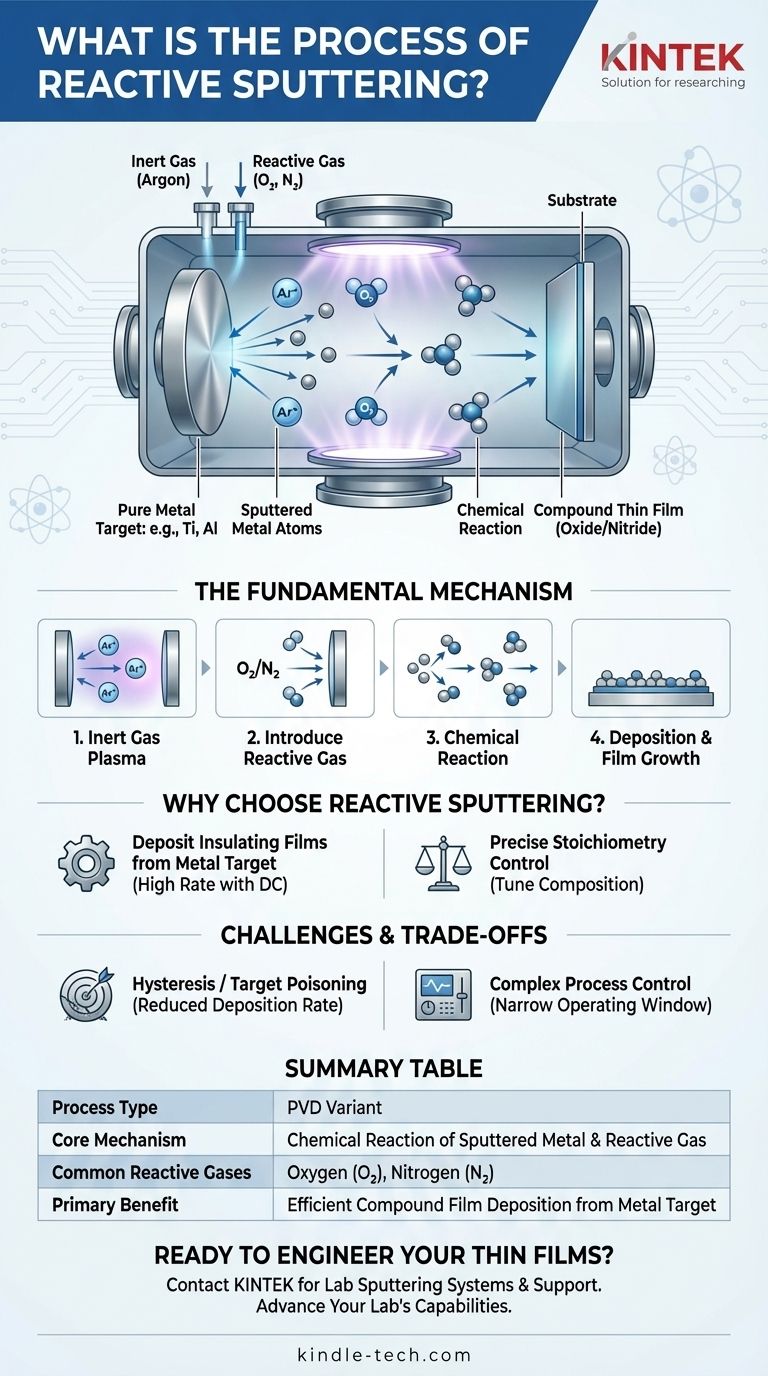

Фундаментальный механизм: от металла к соединению

Реактивное распыление — это мощная вариация стандартной техники физического осаждения из паровой фазы (PVD). Процесс происходит в вакуумной камере и включает несколько отдельных этапов для создания конечной пленки.

Роль инертного газа (аргона)

Сначала вакуумная камера откачивается до очень низкого давления. Затем вводится инертный газ, чаще всего аргон (Ar). Приложение высокого напряжения создает плазму, которая представляет собой состояние материи, содержащее заряженные, положительно заряженные ионы аргона.

Эти ионы аргона ускоряются к мишени, которая представляет собой пластину из чистого исходного материала (например, титана, алюминия, кремния). Удар этих ионов физически выбивает атомы из мишени в процессе, известном как распыление.

Введение реактивного газа

Это определяющий этап реактивного распыления. Второй, реактивный газ — обычно кислород (O2) или азот (N2) — тщательно вводится в камеру вместе с аргоном.

Скорость потока этого газа является критическим параметром управления. Она определяет природу и состав конечной пленки.

Химическая реакция и осаждение

По мере того как распыленные атомы металла перемещаются от мишени к подложке, они сталкиваются и химически реагируют с молекулами реактивного газа. Эта реакция может происходить в пространстве между мишенью и подложкой или непосредственно на самой поверхности подложки.

Например, распыленные атомы титана будут реагировать с газообразным азотом, образуя нитрид титана (TiN). Образующиеся молекулы соединения затем конденсируются на подложке (например, кремниевой пластине или инструментальной стали), образуя тонкую пленку с совершенно другими свойствами, чем у исходной металлической мишени.

Почему выбирают реактивное распыление?

Инженеры и ученые выбирают этот метод для решения конкретных задач, с которыми другие методы осаждения справляются менее эффективно. Его преимущества в основном связаны с гибкостью материала и эффективностью процесса.

Осаждение изолирующих пленок из металлической мишени

Многие ценные композитные пленки, такие как оксид алюминия (Al₂O₃) или нитрид кремния (Si₃N₄), являются электрическими изоляторами. Распыление этих "диэлектрических" материалов непосредственно из керамической мишени возможно, но требует дорогостоящих радиочастотных (РЧ) источников питания и часто приводит к очень низким скоростям осаждения.

Реактивное распыление предлагает умное решение. Вы можете использовать более дешевый, более эффективный источник питания постоянного тока (DC) для распыления проводящей металлической мишени (например, алюминия или кремния), в то время как реактивный газ образует желаемую изолирующую пленку.

Достижение точной стехиометрии

Процесс обеспечивает исключительный контроль над химическим составом, или стехиометрией, осаждаемой пленки. Тщательно регулируя парциальное давление реактивного газа, можно создавать широкий спектр материалов.

Это позволяет создавать нестехиометрические пленки, полностью стехиометрические пленки или даже сложные градиентные слои, где состав изменяется с толщиной пленки.

Понимание компромиссов и проблем

Хотя реактивное распыление является мощным методом, это сложный процесс с критическими компромиссами, которые требуют тщательного управления для успешных и воспроизводимых результатов.

"Эффект гистерезиса" и отравление мишени

Наиболее значительной проблемой является явление, известное как гистерезис, или отравление мишени. Если поток реактивного газа слишком высок, реактивный газ начинает образовывать слой соединения на поверхности самой распыляемой мишени.

Окисленная или нитрированная поверхность мишени распыляется гораздо медленнее, чем чистая металлическая. Это приводит к внезапному и резкому падению скорости осаждения. Управление процессом для поддержания высокой скорости в "металлическом режиме" без полного отравления мишени является ключевым операционным навыком.

Сложность управления процессом

Оптимальное окно для реактивного распыления часто очень узкое. Процесс очень чувствителен к балансу между скоростью откачки, скоростью потока газа и мощностью плазмы. Достижение стабильной и воспроизводимой скорости осаждения требует сложных систем обратной связи, которые контролируют процесс в реальном времени.

Скорость осаждения по сравнению с другими методами

Хотя реактивное распыление из металлической мишени обычно быстрее, чем РЧ-распыление керамической мишени, оно по своей сути медленнее, чем распыление чистого металла в нереактивном процессе. Сама химическая реакция потребляет энергию и частицы, которые в противном случае способствовали бы росту пленки.

Правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от свойств, которые вам нужны в конечной пленке. Реактивное распыление — это специализированный инструмент для создания композитных материалов.

- Если ваша основная цель — осаждение диэлектрической пленки (например, SiO₂ или Al₂O₃) с высокой скоростью: Реактивное распыление металлической мишени (Si или Al) часто более эффективно и экономично, чем прямое РЧ-распыление керамической мишени.

- Если вам нужно точно настроить химический состав пленки (например, оксинитрида титана): Точный контроль потока газа в реактивном распылении дает вам прямое управление стехиометрией и свойствами пленки.

- Если ваша цель — осаждение чистого металла или простого сплава: Стандартное нереактивное распыление — это более простой и быстрый процесс.

Понимая его принципы и контролируя реакцию, вы можете использовать реактивное распыление для создания широкого спектра высокоэффективных композитных материалов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Вариант физического осаждения из паровой фазы (PVD) |

| Основной механизм | Химическая реакция между распыленными атомами металла и реактивным газом |

| Распространенные реактивные газы | Кислород (O₂), Азот (N₂) |

| Распространенные мишени | Чистые металлы (например, титан, алюминий, кремний) |

| Основное преимущество | Эффективное осаждение изолирующих/композитных пленок из проводящей металлической мишени |

| Ключевая проблема | Управление отравлением мишени и эффектом гистерезиса для стабильного осаждения |

Готовы создавать тонкие пленки нового поколения?

Реактивное распыление — это мощная техника для создания точных композитных материалов, таких как оксиды и нитриды. Если вы разрабатываете покрытия для оптики, полупроводников или износостойких инструментов, опыт KINTEK в области лабораторных систем распыления и расходных материалов может помочь вам достичь оптимальных результатов.

Мы предоставляем оборудование и поддержку для освоения сложных процессов, таких как контроль потока газа и управление гистерезисом, обеспечивая высококачественное, воспроизводимое осаждение для ваших научно-исследовательских или производственных нужд.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения для реактивного распыления могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Вращающийся платиновый дисковый электрод для электрохимических применений

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок