По сути, изостатическое прессование — это процесс порошковой металлургии, который уплотняет порошки в твердую массу, используя равномерное давление со всех направлений. Гибкая герметичная форма, заполненная порошком, погружается в жидкость внутри сосуда высокого давления. По мере того как жидкость находится под давлением, она оказывает равное усилие на каждую поверхность формы, создавая высокооднородную и плотную спрессованную деталь.

Ключевое преимущество изостатического прессования заключается в использовании гидростатического давления, которое устраняет колебания плотности и внутренние напряжения, характерные для традиционного одноосного прессования, позволяя создавать сложные формы с превосходной целостностью материала.

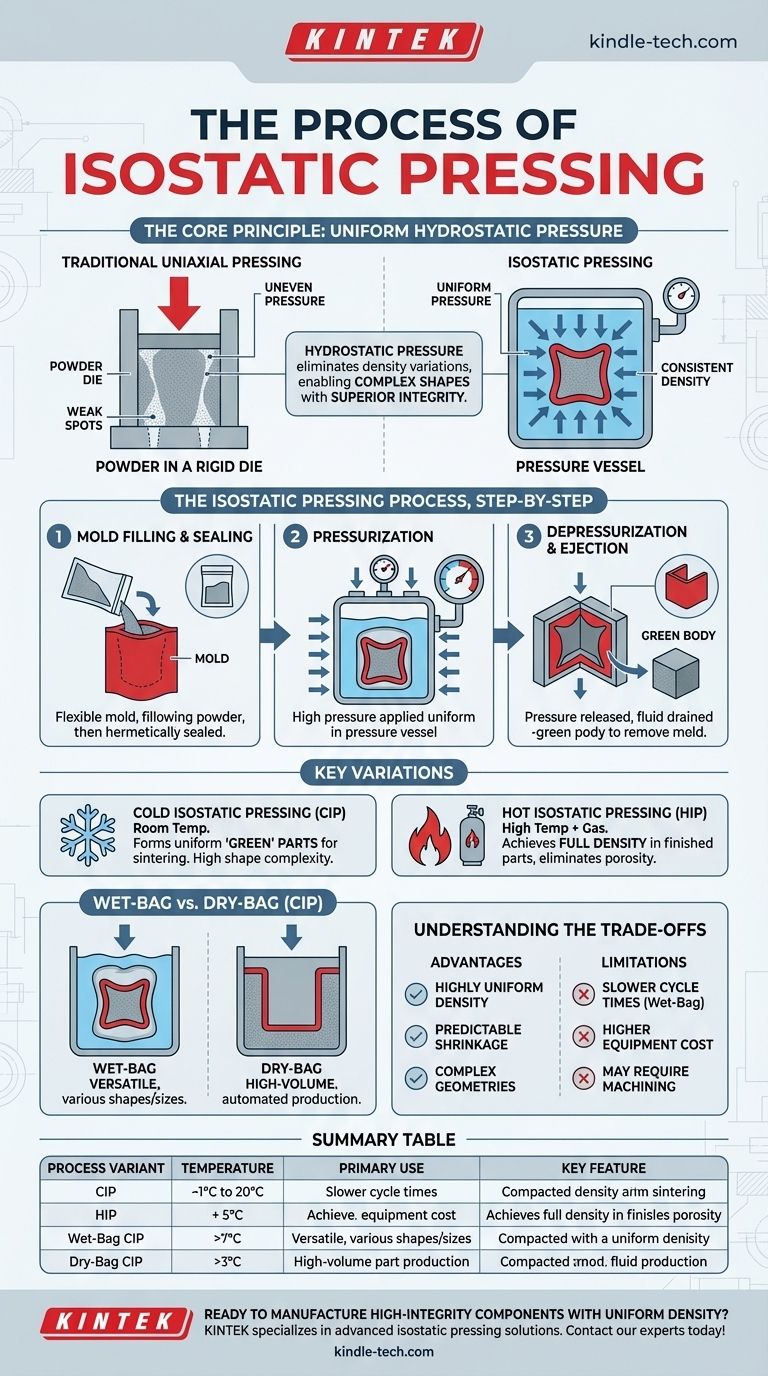

Основной принцип: равномерное гидростатическое давление

Традиционное уплотнение порошка, известное как одноосное прессование, похоже на сжатие чего-либо в тисках. Давление исходит только из одного или двух направлений, что может привести к неравномерной плотности и слабым местам. Изостатическое прессование решает эту фундаментальную проблему.

Почему важно равномерное давление

Прикладывая давление одинаково со всех сторон, процесс гарантирует, что частицы порошка упаковываются с чрезвычайной однородностью. Это минимизирует внутренние пустоты, снижает риск образования трещин и приводит к получению конечного компонента с постоянными и предсказуемыми механическими свойствами по всей его структуре.

Роль гибкой формы

Порошок сначала загружается в гибкую, деформируемую форму, изготовленную из таких материалов, как резина, уретан или пластик. Эта форма действует как барьер для жидкости под давлением, но идеально передает гидростатическое давление на находящийся внутри порошок. Гибкость формы позволяет уплотнять порошок до его конечной формы без ограничений жесткой матрицы.

Процесс изостатического прессования по шагам

Хотя существуют вариации, основной процесс следует четкой последовательности операций, предназначенных для максимальной однородности.

Шаг 1: Заполнение формы и герметизация

Процесс начинается с тщательной загрузки исходного порошка в гибкую форму. Затем форма герметизируется, чтобы предотвратить любое загрязнение со стороны жидкости под давлением.

Шаг 2: Создание давления

Герметичная форма помещается внутрь сосуда высокого давления. Затем сосуд заполняется жидкостью — обычно жидкостью для холодного прессования или инертным газом для горячего прессования. Эта жидкость находится под давлением, оказывая огромное, равномерное давление на всю внешнюю поверхность формы.

Шаг 3: Сброс давления и извлечение

По истечении заданного времени давление сбрасывается, и жидкость сливается из сосуда. Форма принимает первоначальную форму, и только что спрессованная деталь, часто называемая «зеленым телом», осторожно извлекается из формы.

Ключевые вариации процесса

Термин «изостатическое прессование» охватывает несколько различных методов, каждый из которых подходит для различных применений и материалов.

Холодное изостатическое прессование (ХИП)

Холодное изостатическое прессование (ХИП) проводится при комнатной температуре. Его основная цель — уплотнить порошок в зеленое тело с достаточной прочностью и однородной плотностью для обработки и последующих операций, таких как механическая обработка или спекание.

Горячее изостатическое прессование (ГИП)

Горячее изостатическое прессование (ГИП) одновременно сочетает интенсивный нагрев и газ высокого давления (обычно аргон). Этот процесс используется для достижения полной теоретической плотности, устраняя любую остаточную внутреннюю пористость в компоненте за один шаг.

Метод «мокрого мешка» против «сухого мешка» (ХИП)

ХИП можно дополнительно разделить на два метода. В процессе «мокрого мешка» герметичная форма полностью погружается в жидкость под давлением, что обеспечивает большую универсальность для различных форм и размеров. В процессе «сухого мешка» гибкая форма является постоянной частью сосуда высокого давления, что позволяет проводить более быстрые и автоматизированные производственные циклы.

Понимание компромиссов

Как и любой производственный процесс, изостатическое прессование имеет свои явные преимущества и ограничения, которые делают его подходящим для определенных применений.

Ключевые преимущества

Основным преимуществом является высокооднородная плотность, которая приводит к предсказуемой усадке при спекании и отличным механическим свойствам. Это также позволяет создавать сложные геометрии, включая поднутрения и длинные, тонкие детали, которые невозможно получить при традиционном прессовании в матрице.

Общие ограничения

Изостатическое прессование, как правило, имеет более длительное время цикла по сравнению с высокоскоростным одноосным прессованием, особенно для метода «мокрого мешка». Первоначальная стоимость оборудования также значительно выше. Наконец, достижение жестких допусков по размерам часто требует вторичных операций механической обработки после прессования.

Выбор правильного варианта для вашей цели

Выбор правильного варианта процесса полностью зависит от вашего материала, сложности компонента и требуемых конечных эксплуатационных характеристик.

- Если ваш основной фокус — создание сложных зеленых деталей с однородной плотностью для спекания: Холодное изостатическое прессование (ХИП) является идеальным и наиболее распространенным выбором.

- Если ваш основной фокус — достижение полной теоретической плотности и превосходных механических свойств в готовой детали: Горячее изостатическое прессование (ГИП) является необходимым методом для устранения всех внутренних пустот.

- Если ваш основной фокус — высокообъемное производство более простых форм с помощью ХИП: Автоматизированный процесс «сухого мешка» обеспечивает значительное преимущество в скорости по сравнению с более универсальной техникой «мокрого мешка».

Используя равномерное, всеобъемлющее давление, изостатическое прессование предлагает мощное решение для производства высоконадежных компонентов из порошков.

Сводная таблица:

| Вариант процесса | Температура | Основное применение | Ключевая особенность |

|---|---|---|---|

| Холодное изостатическое прессование (ХИП) | Комнатная темп. | Формирование однородных «зеленых» деталей для спекания | Высокая сложность формы, однородная плотность |

| Горячее изостатическое прессование (ГИП) | Высокая темп. | Достижение полной плотности в готовых деталях | Устраняет пористость, превосходные свойства |

| ХИП «Мокрый мешок» | Комнатная темп. | Универсальность, различные формы/размеры | Гибкая форма, погруженная в жидкость |

| ХИП «Сухой мешок» | Комнатная темп. | Высокообъемное, автоматизированное производство | Форма является постоянной частью сосуда |

Готовы производить высоконадежные компоненты с однородной плотностью? KINTEK специализируется на передовых решениях для изостатического прессования для ваших лабораторных и производственных нужд. Независимо от того, требуется ли вам холодное изостатическое прессование (ХИП) для сложных зеленых деталей или горячее изостатическое прессование (ГИП) для полностью плотных компонентов, наш опыт в лабораторном оборудовании и расходных материалах гарантирует оптимальные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология изостатического прессования может улучшить свойства ваших материалов и производственные возможности!

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Люди также спрашивают

- Что такое материал формы для холодного изостатического прессования? Основные эластомеры для однородной плотности

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования

- Насколько велик рынок изостатического прессования? Глубокий анализ рынка стоимостью более 1,2 миллиарда долларов как фактора развития передового производства

- Что такое пресс холодного изостатического прессования? Достижение равномерного уплотнения порошка для сложных деталей