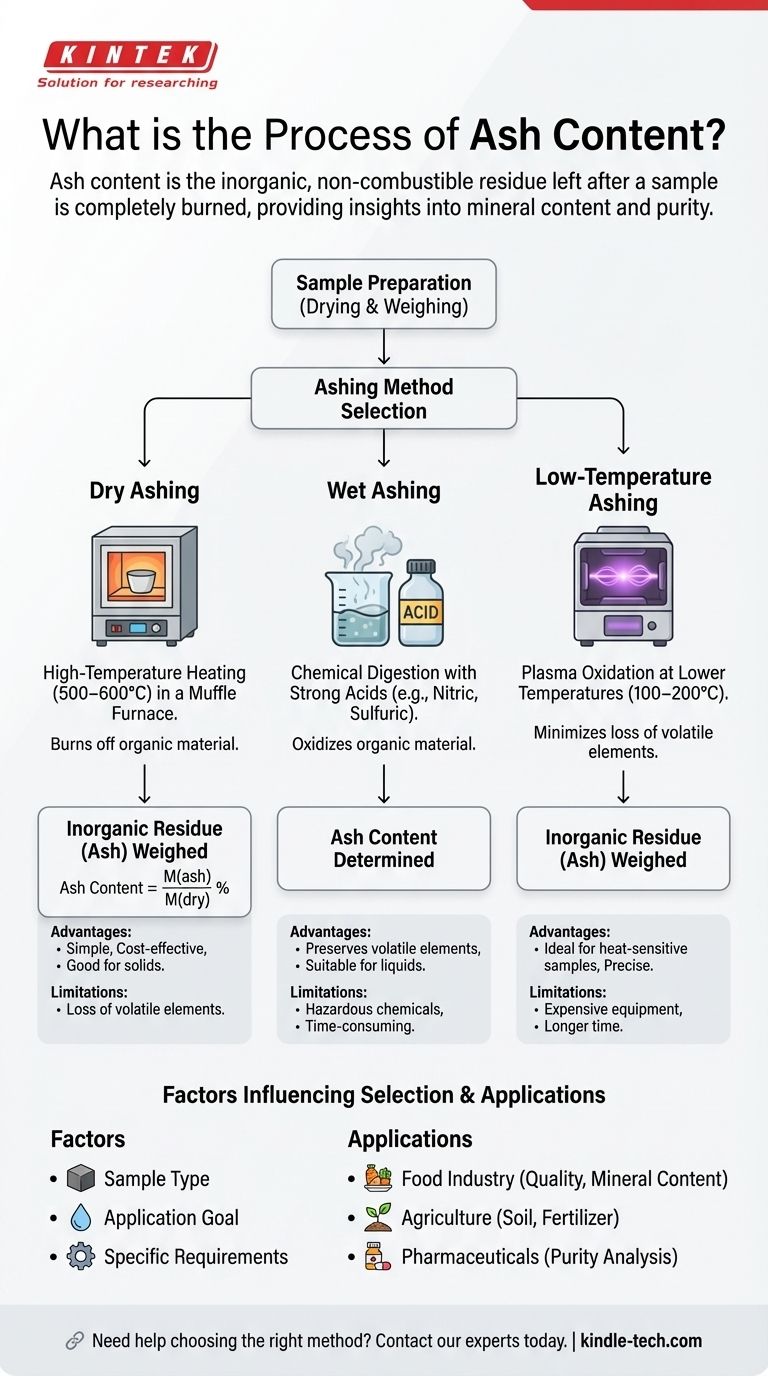

Процесс определения содержания золы включает измерение неорганического, несгораемого материала в образце, как правило, пищевых продуктах. Наиболее распространенными методами этого анализа являются сухое озоление, мокрое озоление и низкотемпературное озоление. Выбор метода зависит от типа образца, области применения и конкретных требований. Сухое озоление, наиболее широко используемый метод, включает нагревание образца в печи для сжигания органического материала, оставляя неорганические остатки (золу). Содержание золы рассчитывается по формуле: Содержание золы = M(зола)/M(сухой) %, где M(зола) — вес образца после озоления, а M(сухой) — вес до озоления. Мокрое озоление использует химическое разложение, в то время как низкотемпературное озоление использует плазменное окисление. Выбор метода имеет решающее значение и зависит от целей анализа и характеристик образца.

Объяснение ключевых моментов:

-

Определение содержания золы:

- Содержание золы относится к неорганическому, несгораемому остатку, который остается после полного сжигания образца. Этот остаток обычно состоит из оксидов неорганических элементов, присутствующих в исходном образце.

- Это важнейший параметр в анализе пищевых продуктов, поскольку он дает представление о минеральном составе и чистоте продукта.

-

Методы определения содержания золы:

-

Сухое озоление:

- Наиболее распространенный метод, включающий нагревание образца в муфельной печи при высоких температурах (500–600°C) для сжигания органического материала.

- Оставшийся неорганический остаток (зола) взвешивается для определения содержания золы.

- Формула: Содержание золы = M(зола)/M(сухой) %, где M(зола) — вес после озоления, а M(сухой) — вес до озоления.

-

Мокрое озоление:

- Включает разложение образца сильными кислотами (например, азотной или серной кислотой) для окисления органического материала.

- Подходит для образцов, которые могут улетучиваться при высоких температурах или содержат элементы, образующие летучие соединения.

-

Низкотемпературное озоление:

- Использует плазменное окисление при более низких температурах (100–200°C) для минимизации потери летучих элементов.

- Идеально подходит для термочувствительных образцов или тех, которые требуют точного анализа минералов.

-

Сухое озоление:

-

Факторы, влияющие на выбор метода:

- Тип образца: Физические и химические свойства образца определяют наиболее подходящий метод. Например, сухое озоление идеально подходит для твердых пищевых образцов, в то время как мокрое озоление лучше подходит для жидких или термочувствительных образцов.

- Применение: Цель анализа (например, соблюдение нормативных требований, контроль качества или исследования) влияет на выбор метода.

- Спецификации: Выбор определяется конкретными аналитическими требованиями, такими как необходимость сохранения летучих элементов или достижения высокой точности.

-

Процесс сухого озоления:

- Подготовка образца: Образец высушивается для удаления влаги и точно взвешивается.

- Сжигание: Образец помещается в тигель и нагревается в муфельной печи до полного сгорания всего органического материала.

- Охлаждение и взвешивание: Тигель охлаждается в эксикаторе для предотвращения поглощения влаги, и зола взвешивается.

- Расчет: Содержание золы рассчитывается по указанной выше формуле.

-

Преимущества и недостатки каждого метода:

-

Сухое озоление:

- Преимущества: Простота, экономичность и подходит для большинства твердых образцов.

- Недостатки: Может привести к потере летучих элементов и не подходит для термочувствительных образцов.

-

Мокрое озоление:

- Преимущества: Сохраняет летучие элементы и подходит для жидких образцов.

- Недостатки: Требует использования опасных химикатов и занимает больше времени.

-

Низкотемпературное озоление:

- Преимущества: Минимизирует потерю летучих элементов и идеально подходит для термочувствительных образцов.

- Недостатки: Дорогостоящее оборудование и более длительное время обработки.

-

Сухое озоление:

-

Применение анализа содержания золы:

- Пищевая промышленность: Определение содержания минералов, оценка качества продукции и обеспечение соответствия нормативным стандартам.

- Сельское хозяйство: Оценка состава почвы и удобрений.

- Фармацевтика: Анализ чистоты сырья и готовой продукции.

Понимая эти ключевые моменты, покупатель оборудования или расходных материалов для анализа содержания золы может принимать обоснованные решения о наиболее подходящих методах и инструментах для своих конкретных нужд.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Определение | Неорганический, несгораемый остаток, оставшийся после сжигания образца. |

| Общие методы | Сухое озоление, мокрое озоление, низкотемпературное озоление. |

| Сухое озоление | Нагревание при высокой температуре (500–600°C) в муфельной печи. |

| Мокрое озоление | Химическое разложение с использованием сильных кислот. |

| Низкотемпературное озоление | Плазменное окисление при 100–200°C. |

| Применение | Пищевая промышленность, сельское хозяйство, фармацевтика. |

| Ключевые факторы | Тип образца, применение и аналитические требования. |

Нужна помощь в выборе правильного метода анализа содержания золы? Свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какую роль играют двухэтапные процессы спекания в высокотемпературных печах? Освоение магнезии высокой плотности.

- Что такое муфельная печь для озоления? Важность для точного анализа материалов в ключевых отраслях промышленности

- Какова цель использования высокотемпературной муфельной печи для модификации медной фольги? Повышение стабильности аккумулятора

- Что такое концепция муфельной печи? Достижение чистой, равномерной высокотемпературной обработки

- Каково основное назначение муфельной печи при подготовке датчиков формальдегида? Инженерия наноструктур из оксида металла

- Почему для модификации поверхности латуни методом СВС требуется резистивная печь? Освоение зажигания для превосходных покрытий

- Как печи для синтеза влияют на химическую стойкость? Контроль структурной целостности и стабильности в оксидной керамике

- Какова роль высокотемпературного нагревательного оборудования, такого как муфельные печи или духовки, в золь-гель процессе для создания антимикробных покрытий из наночастиц серебра?