В контексте материаловедения механизм испарения — это процесс, при котором тепловая энергия используется для превращения твердого или жидкого исходного материала в газ, который затем конденсируется на поверхности, образуя тонкую пленку. Наиболее точным и широко используемым промышленным методом является электронно-лучевое (e-beam) испарение. Этот метод использует сфокусированный пучок высокоэнергетических электронов в вакууме для нагрева исходного материала, заставляя его испаряться и осаждать исключительно чистое покрытие на целевую подложку.

Фундаментальный механизм — это прямое преобразование энергии. Электронно-лучевое испарение преобразует высокую кинетическую энергию электронов в интенсивное, локализованное тепло. Это тепло заставляет исходный материал испаряться в вакууме, позволяя образующемуся газу перемещаться и конденсироваться в виде твердой, сверхчистой тонкой пленки на более холодной поверхности.

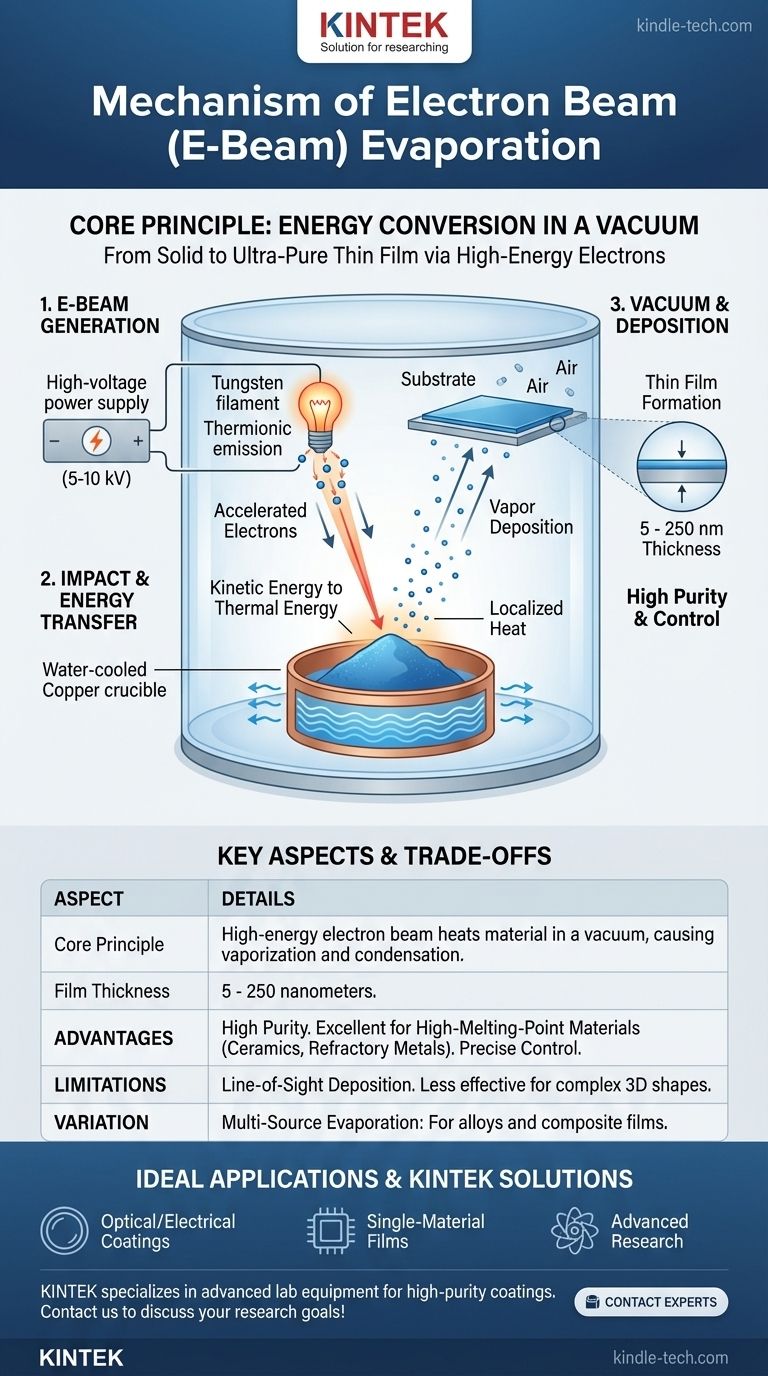

Основной принцип: энергия в вакууме

Весь процесс основан на точном контроле передачи энергии в строго контролируемой среде. Каждый шаг имеет решающее значение для достижения желаемого результата.

Шаг 1: Генерация электронного пучка

Электрический ток, обычно от пяти до десяти киловольт (кВ), пропускается через вольфрамовую нить. Это нагревает нить до экстремальной температуры, заставляя ее испускать электроны посредством процесса, называемого термоэлектронной эмиссией.

Затем эти электроны ускоряются и фокусируются в узкий, высокоэнергетический пучок.

Шаг 2: Удар и передача энергии

Высокоэнергетический электронный пучок направляется на исходный материал, который находится в медной тигле с водяным охлаждением. Это охлаждение имеет решающее значение, поскольку оно гарантирует нагрев только целевого материала, предотвращая плавление или загрязнение процесса самим контейнером.

При ударе кинетическая энергия электронов мгновенно преобразуется в тепловую энергию, генерируя интенсивное, локализованное тепло, которое плавит, а затем испаряет исходный материал в паровую фазу.

Шаг 3: Важность вакуума

Весь этот процесс происходит внутри вакуумной камеры высокого вакуума. Вакуум необходим по двум причинам: он предотвращает окисление горячей вольфрамовой нити и удаляет другие молекулы газа, которые могли бы вступить в реакцию с испаренным материалом.

Это гарантирует беспрепятственное перемещение пара к подложке, что приводит к образованию пленки исключительно высокой чистоты.

От пара к твердой пленке: процесс осаждения

После того как материал превратился в газ, последний шаг — это точный контроль его конденсации в твердую пленку.

Как образуется пленка

Испаренные частицы движутся по прямой линии от источника к подложке, которая стратегически расположена над тиглем.

Поскольку подложка намного холоднее пара, частицы конденсируются при контакте, переходя обратно в твердое состояние и образуя тонкую однородную пленку.

Достижение точной толщины и чистоты

Толщина полученной пленки, обычно составляющая от 5 до 250 нанометров, контролируется путем управления мощностью электронного пучка и продолжительностью осаждения.

Этот процесс изменяет поверхностные свойства подложки (такие как ее оптические или электрические характеристики), не влияя на ее базовую размерную точность.

Понимание компромиссов

Хотя электронно-лучевое испарение является мощным методом, оно не является универсальным решением. Понимание его преимуществ и ограничений является ключом к его эффективному использованию.

Преимущество: высокая чистота и контроль

Сочетание высокого вакуума и локализованного нагрева делает этот метод идеальным для получения пленок с минимальным загрязнением. Он обеспечивает исключительный контроль над скоростью осаждения и толщиной пленки.

Преимущество: материалы с высокой температурой плавления

Интенсивное тепло, генерируемое электронным пучком, делает его одним из немногих методов, способных испарять материалы с очень высокими температурами плавления, такие как керамика и тугоплавкие металлы.

Ограничение: осаждение по прямой видимости

Поскольку пар движется по прямой линии, может быть трудно равномерно покрыть сложные трехмерные формы. Области, не находящиеся в прямой «видимости» источника, получат мало или совсем не получат покрытия.

Вариация: многоисточниковое испарение

Для создания сплавов или композитных пленок системы могут быть оснащены несколькими источниками электронного пучка. Контролируя скорость испарения от каждого источника независимо, инженеры могут осаждать пленки с высоко настраиваемым составом.

Правильный выбор для вашей цели

Выбор правильного метода осаждения полностью зависит от желаемых свойств вашего конечного продукта.

- Если ваша основная цель — создание высокочистых оптических или электрических покрытий из одного материала: электронно-лучевое испарение является идеальным выбором благодаря точному контролю и минимальному загрязнению.

- Если ваша основная цель — равномерное покрытие сложных 3D-форм или глубоких канавок: вам следует рассмотреть альтернативные методы, такие как распыление или атомно-слоевое осаждение, которые обеспечивают лучшее покрытие на неплоских поверхностях.

- Если ваша основная цель — разработка новых сплавов или композитных тонких пленок: многоисточниковая система электронно-лучевого испарения обеспечивает необходимую гибкость для совместного осаждения различных материалов одновременно.

В конечном итоге, понимание этого механизма позволяет вам выбрать наиболее эффективный метод осаждения для достижения ваших конкретных целей в отношении материала и применения.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Основной принцип | Высокоэнергетический электронный пучок нагревает материал в вакууме, заставляя его испаряться и конденсироваться на подложке. |

| Типичная толщина пленки | 5 - 250 нанометров |

| Ключевое преимущество | Высокая чистота, отлично подходит для материалов с высокой температурой плавления, таких как керамика и тугоплавкие металлы. |

| Ключевое ограничение | Осаждение по прямой видимости; менее эффективно для сложных 3D-форм. |

| Идеально подходит для | Высокочистые оптические/электрические покрытия, однокомпонентные пленки. |

Готовы добиться превосходного осаждения тонких пленок в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы испарения, чтобы помочь вам создавать высокочистые покрытия для ваших самых требовательных приложений в материаловедении. Наш опыт гарантирует, что вы получите правильное решение для точного контроля толщины и состава пленки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши исследования и разработки!

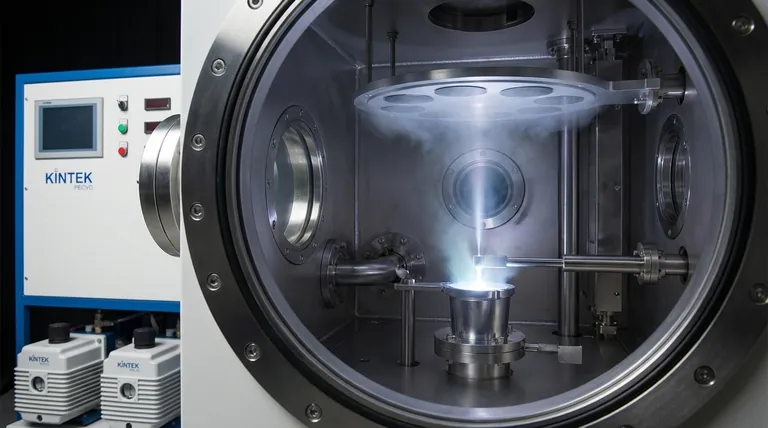

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок