На практике самым быстрым методом закалки обычно является перемешиваемый рассол (соленая вода), за которым следует перемешиваемая вода. Эти методы разработаны для максимально быстрого отвода тепла путем агрессивного разрушения начальной, медленно охлаждающей паровой стадии, которая изолирует горячий компонент.

Истинная мера скорости закалки — это не сам закалочный агент, а его способность как можно быстрее перевести компонент через медленную, изолирующую паровую стадию в чрезвычайно быструю стадию кипения. Самые быстрые методы просто наиболее эффективны для достижения этого перехода.

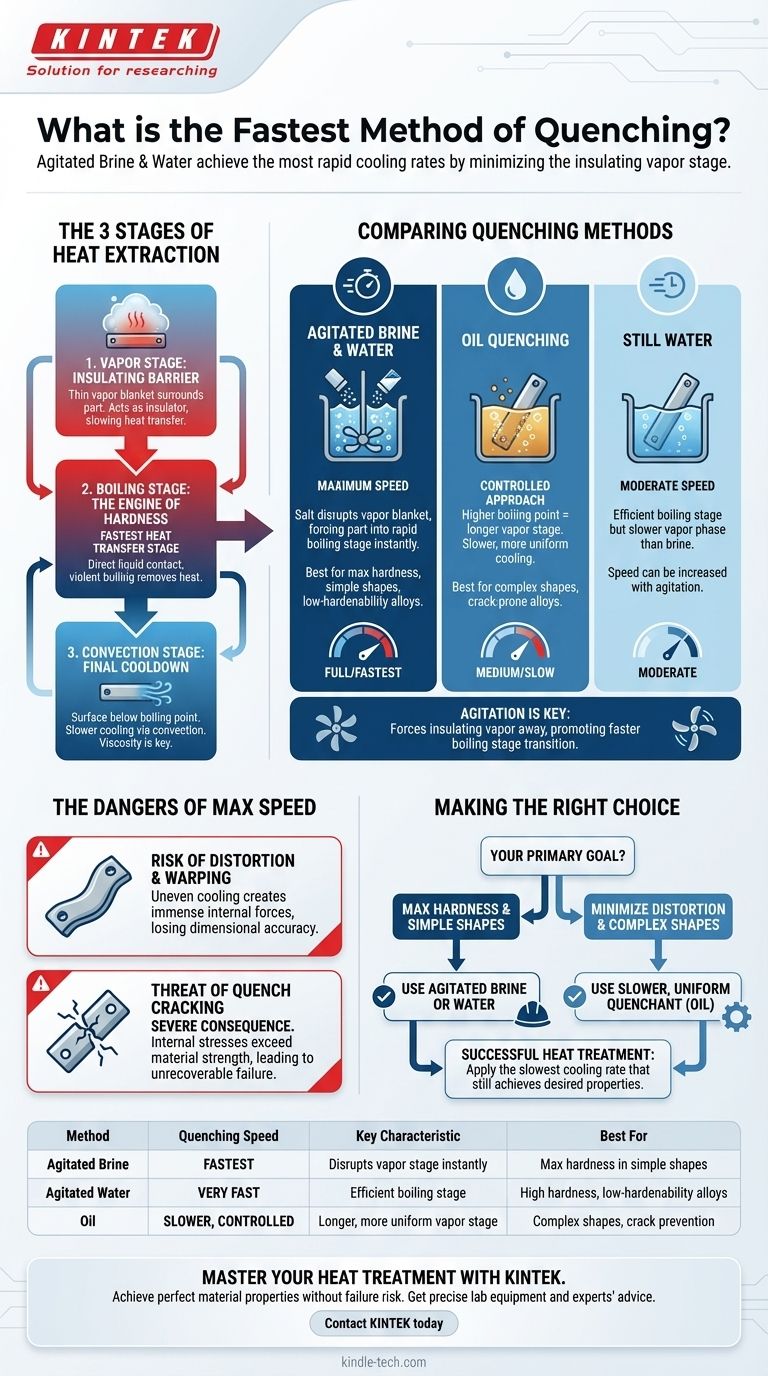

Три стадии отвода тепла

Чтобы понять скорость закалки, вы должны сначала понять три различные фазы теплопередачи, которые происходят, когда горячая деталь встречается с холодной жидкостью. Продолжительность и интенсивность каждой стадии определяют конечный результат.

Паровая стадия: изолирующий барьер

Когда горячий компонент впервые погружается, жидкость, касающаяся его поверхности, мгновенно испаряется.

Это создает тонкий, стабильный слой пара, который полностью окружает деталь. Этот паровой слой действует как изолятор, значительно замедляя теплопередачу и охлаждение.

Стадия кипения: двигатель твердости

По мере того как температура поверхности немного падает, паровой слой становится нестабильным и разрушается.

Это инициирует стадию пузырькового кипения, когда жидкость вступает в прямой контакт с компонентом, бурно кипит и отбрасывается, позволяя более холодной жидкости приливать. Это, безусловно, самая быстрая стадия теплопередачи.

Стадия конвекции: окончательное охлаждение

Как только температура поверхности компонента падает ниже точки кипения закалочного агента, кипение прекращается.

Охлаждение продолжается с гораздо меньшей скоростью за счет конвекции, когда тепло просто перемещается от более теплой части к более холодной жидкости. Вязкость закалочного агента является основным фактором, контролирующим скорость на этой заключительной стадии.

Сравнение распространенных методов закалки

Различные закалочные среды и методы разработаны для манипулирования этими тремя стадиями с целью достижения желаемой скорости охлаждения. «Самые быстрые» методы — это те, которые сокращают или устраняют изолирующую паровую стадию.

Вода и рассол: максимальная скорость

Вода обеспечивает очень быструю закалку, потому что ее стадия кипения чрезвычайно эффективна для отвода тепла.

Добавление соли для создания рассола делает закалку еще быстрее. Кристаллы соли нуклеируют на горячей поверхности, нарушая образование парового слоя и почти мгновенно переводя деталь в стадию быстрого кипения.

Масло: более контролируемый подход

Масла имеют гораздо более высокую температуру кипения, чем вода. Это приводит к более длительной и стабильной начальной паровой стадии.

Хотя общая скорость охлаждения медленнее и менее интенсивна, чем у воды, она также более равномерна. Это делает масло лучшим выбором для сложных форм или сплавов, склонных к растрескиванию.

Роль перемешивания: разрушение барьера

Перемешивание закалочного агента — будь то путем перемешивания, перекачки или перемещения детали — является критически важным методом для увеличения скорости охлаждения.

Перемешивание физически отталкивает изолирующий паровой слой от поверхности компонента, способствуя более быстрому переходу в высокоэффективную стадию кипения. Перемешиваемое масло в некоторых случаях может быть быстрее, чем неподвижная вода.

Опасности максимальной скорости

Стремление к максимально быстрой закалке без понимания последствий является распространенной и дорогостоящей ошибкой. Самое быстрое охлаждение также является самым интенсивным, что сопряжено со значительными рисками.

Риск деформации и коробления

Когда компонент охлаждается с экстремальной скоростью, разные участки охлаждаются неравномерно. Поверхность охлаждается гораздо быстрее, чем сердцевина.

Этот температурный перепад создает огромные внутренние силы, которые могут привести к короблению, изгибу или иному нарушению требуемой точности размеров детали.

Угроза закалочных трещин

Закалочные трещины являются наиболее серьезным последствием чрезмерной скорости охлаждения.

Если внутренние напряжения, вызванные неравномерным охлаждением, превышают предел прочности материала (особенно в его недавно закаленном, хрупком состоянии), компонент треснет. Это необратимый отказ.

Правильный выбор для вашей цели

Оптимальный метод закалки — это не самый быстрый, а тот, который обеспечивает желаемые металлургические свойства без разрушения. Он должен соответствовать прокаливаемости материала и геометрии детали.

- Если ваша основная цель — достижение максимальной твердости в простой форме или сплаве с низкой прокаливаемостью: Перемешиваемый рассол или вода — наиболее эффективный выбор.

- Если ваша основная цель — минимизация деформации и предотвращение трещин в сложной форме или сплаве с высокой прокаливаемостью: Более медленный, менее интенсивный закалочный агент, такой как масло, является более безопасным и подходящим путем.

В конечном итоге, успешная термообработка зависит от применения самой медленной скорости охлаждения, которая все еще будет обеспечивать необходимые свойства материала для вашего конкретного применения.

Сводная таблица:

| Метод | Скорость закалки | Ключевая характеристика | Лучше всего подходит для |

|---|---|---|---|

| Перемешиваемый рассол | Самый быстрый | Мгновенно разрушает паровую стадию | Максимальная твердость в простых формах |

| Перемешиваемая вода | Очень быстро | Эффективная стадия кипения | Высокая твердость, сплавы с низкой прокаливаемостью |

| Масло | Медленнее, контролируемо | Более длительная, более равномерная паровая стадия | Сложные формы, предотвращение трещин |

Добейтесь идеальных свойств материала без риска отказа.

Выбор правильного метода закалки имеет решающее значение для успеха вашего процесса термообработки. Неправильный выбор может привести к растрескиванию, короблению компонентов и дорогостоящим задержкам производства.

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения процессов термообработки. Наш опыт гарантирует, что вы сможете достичь желаемой твердости и целостности материала для вашего конкретного применения, независимо от того, работаете ли вы с простыми или сложными геометриями.

Позвольте нашим экспертам помочь вам оптимизировать процесс закалки. Свяжитесь с KINTEK сегодня для консультации, адаптированной к потребностям вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Высокопроизводительная лабораторная лиофильная сушилка

Люди также спрашивают

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов