По своей сути, изостатическое прессование в сухом мешке — это процесс порошковой металлургии, при котором гибкая форма фиксируется внутри сосуда высокого давления. Порошок загружается в эту стационарную форму, и давление создается жидкой средой, которая окружает форму, но никогда не контактирует с ней напрямую. Это уплотняет порошок в твердый, высокоплотный компонент, известный как «зеленая заготовка».

Основной компромисс при изостатическом прессовании — это скорость по сравнению со сложностью. Прессование в сухом мешке жертвует геометрической гибкостью ради высокоскоростного, автоматизированного производства, что делает его идеальным для изготовления больших объемов более простых форм.

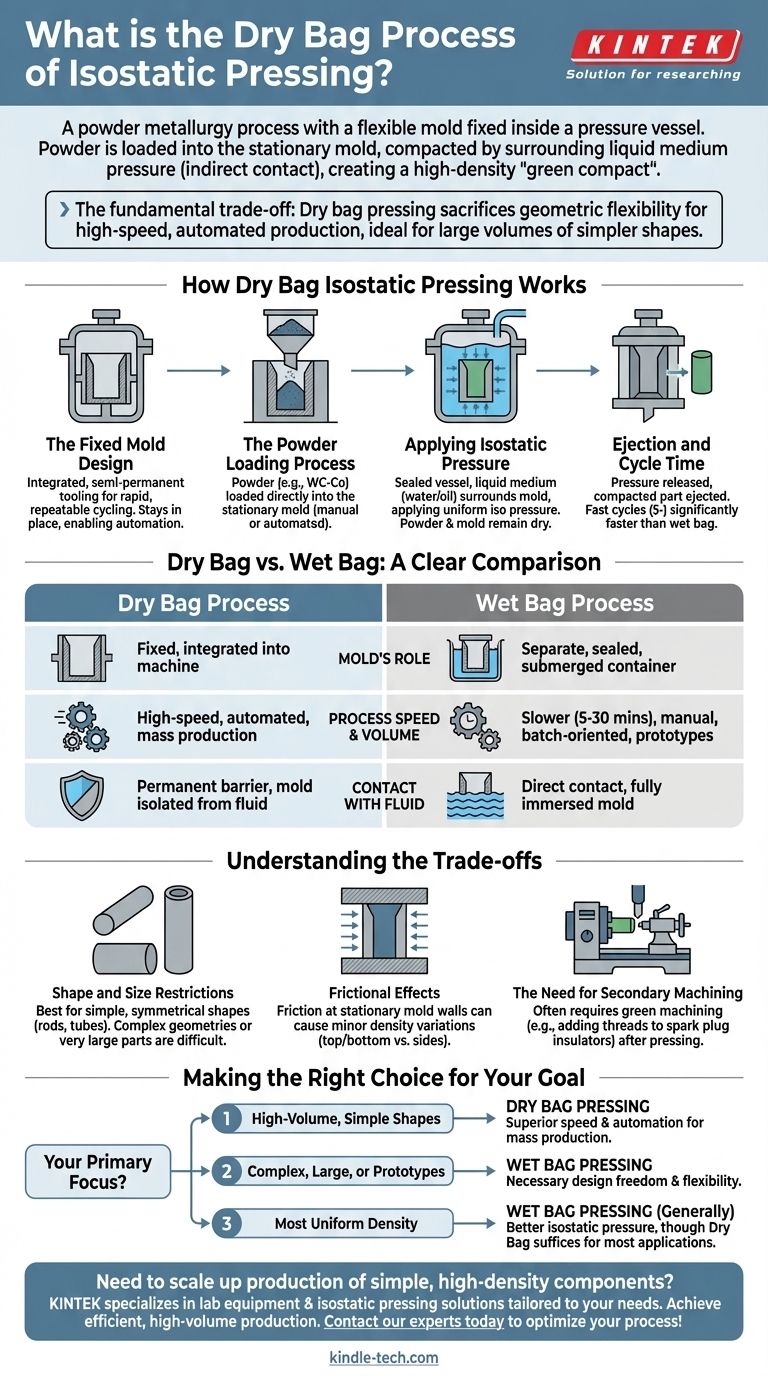

Как работает изостатическое прессование в сухом мешке

Процесс сухого мешка определяется его интегрированной, полупостоянной оснасткой, которая обеспечивает быстрый и повторяемый цикл. Эта конструкция отличает его от других изостатических методов.

Конструкция фиксированной формы

В отличие от других процессов, гибкая форма при прессовании в сухом мешке является встроенной частью сосуда высокого давления. Она остается на месте во время работы и не извлекается между циклами.

Эта интегрированная конструкция является ключом к скорости процесса и его пригодности для автоматизации.

Процесс загрузки порошка

Порошок, такой как карбид вольфрама с кобальтом (WC-Co), загружается непосредственно в фиксированную форму. Это может осуществляться вручную для небольших партий или, что более распространено, через автоматизированный питатель сверху для массового производства.

Приложение изостатического давления

После заполнения формы сосуд высокого давления герметизируется. В сосуд нагнетается жидкая среда (обычно вода или масло), которая окружает внешнюю поверхность гибкой формы.

Эта жидкость создает равномерное, или «изостатическое», давление, сжимая порошок внутри формы в твердую массу с плотной компактной микроструктурой. Порошок и форма остаются «сухими» и изолированными от жидкости.

Извлечение и время цикла

После кратковнейшей выдержки давление сбрасывается, и уплотненная деталь — «зеленая заготовка» — извлекается из формы. Затем вся система немедленно готова к следующему циклу.

Один цикл прессования может занять всего от 5 до 10 минут, что значительно быстрее, чем альтернативный процесс с мокрым мешком.

Сухой мешок против Мокрого мешка: Четкое сравнение

Понимание процесса сухого мешка требует сопоставления его с его аналогом — прессованием в мокром мешке. Выбор между ними полностью зависит от цели производства.

Роль формы

При прессовании в сухом мешке форма фиксирована и является частью машины. При прессовании в мокром мешке форма представляет собой отдельный герметичный контейнер, который заполняется порошком, а затем полностью погружается в жидкость сосуда высокого давления.

Скорость процесса и объем

Сухой мешок разработан для скорости и автоматизации, что делает его стандартом для крупносерийного массового производства.

Мокрый мешок — это более ручной, пакетный процесс. Со временем цикла от 5 до 30 минут он лучше подходит для прототипов, единичных деталей или малосерийного производства.

Контакт с жидкостью

Это определяющее различие. При методе сухого мешка существует постоянный барьер между жидкостью под давлением и формой. При методе мокрого мешка герметичная форма находится в непосредственном контакте с жидкостью под давлением и полностью в ней погружена.

Понимание компромиссов прессования в сухом мешке

Хотя метод сухого мешка очень эффективен, он имеет присущие ему ограничения, которые делают его непригодным для определенных применений. Объективная оценка этих компромиссов имеет решающее значение.

Ограничение 1: Ограничения по форме и размеру

Поскольку оснастка фиксирована и интегрирована, процесс сухого мешка лучше всего подходит для производства относительно простых и симметричных форм, таких как стержни, трубки и изоляторы для свечей зажигания.

Сложные геометрические формы, поднутрения или очень крупные компоненты трудно или невозможно изготовить, и их лучше обрабатывать с помощью более гибкого метода мокрого мешка.

Ограничение 2: Фрикционные эффекты

В идеальной изостатической системе давление одинаково со всех сторон. Однако при процессе сухого мешка может возникать трение там, где порошок соприкасается со стенками стационарной формы.

Это может привести к незначительным изменениям плотности внутри компонента, поскольку верхняя и нижняя части детали могут не испытывать точно таких же сил уплотнения, как боковые.

Необходимость вторичной механической обработки

Из-за ограничений по форме детали, изготовленные методом прессования в сухом мешке, часто требуют вторичной обработки. Например, изоляторы свечей зажигания прессуются в основную форму, а затем требуют механической обработки «зеленой заготовки» (обработка детали до окончательного спекания) для добавления резьбы и других поверхностных элементов.

Сделайте правильный выбор для вашей цели

Выбор правильного изостатического процесса требует согласования возможностей метода с вашими конкретными производственными задачами.

- Если ваша основная цель — крупносерийное производство простых форм: Прессование в сухом мешке — очевидный выбор благодаря его превосходной скорости и пригодности для автоматизации.

- Если ваша основная цель — производство сложных, крупногабаритных деталей или прототипов: Прессование в мокром мешке обеспечивает необходимую свободу проектирования и гибкость, оправдывая более медленное время цикла.

- Если ваша основная цель — достижение максимально однородной плотности для критически важной детали: Прессование в мокром мешке, как правило, обеспечивает более истинно изостатическое давление, хотя сухой мешок достаточен для подавляющего большинства промышленных применений.

В конечном счете, правильный выбор определяется балансом между требованиями к геометрии вашей детали и требуемым объемом и скоростью производства.

Сводная таблица:

| Характеристика | Процесс сухого мешка | Процесс мокрого мешка |

|---|---|---|

| Тип формы | Фиксированная, интегрирована в машину | Отдельный, съемный контейнер |

| Время цикла | Быстрое (5–10 минут) | Медленнее (5–30 минут) |

| Объем производства | Крупносерийное, массовое производство | Малосерийное, прототипы, единичные изделия |

| Сложность детали | Простые, симметричные формы (стержни, трубки) | Сложные геометрические формы, крупные детали |

| Автоматизация | Высокая пригодность для автоматизации | Ручной, пакетный режим |

| Контакт с жидкостью | Форма изолирована от жидкости под давлением | Форма полностью погружена в жидкость под давлением |

Нужно масштабировать производство простых, высокоплотных компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая решения для изостатического прессования, адаптированные к потребностям вашей лаборатории. Наш опыт поможет вам достичь эффективного крупносерийного производства с использованием правильной технологии прессования. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс!

Визуальное руководство

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

Люди также спрашивают

- Какова роль холодной изостатической прессовки (CIP) в ламинировании C-PSC? Повышение эффективности солнечной энергии без нагрева

- Как Холодный изостатический пресс (CIP) способствует изготовлению HE-O-MIEC и LLZTO? Руководство эксперта по уплотнению

- Как холодный изостатический пресс (HIP) обеспечивает плотность керамики YAG? Достижение однородных заготовок высокой плотности

- Почему для порошка вольфрама предпочтительнее изостатический пресс холодного прессования, а не одноосный пресс? Достижение равномерного уплотнения порошка

- Какие преимущества дает оборудование CIP для композитов W-TiC? Получение материалов высокой плотности без дефектов