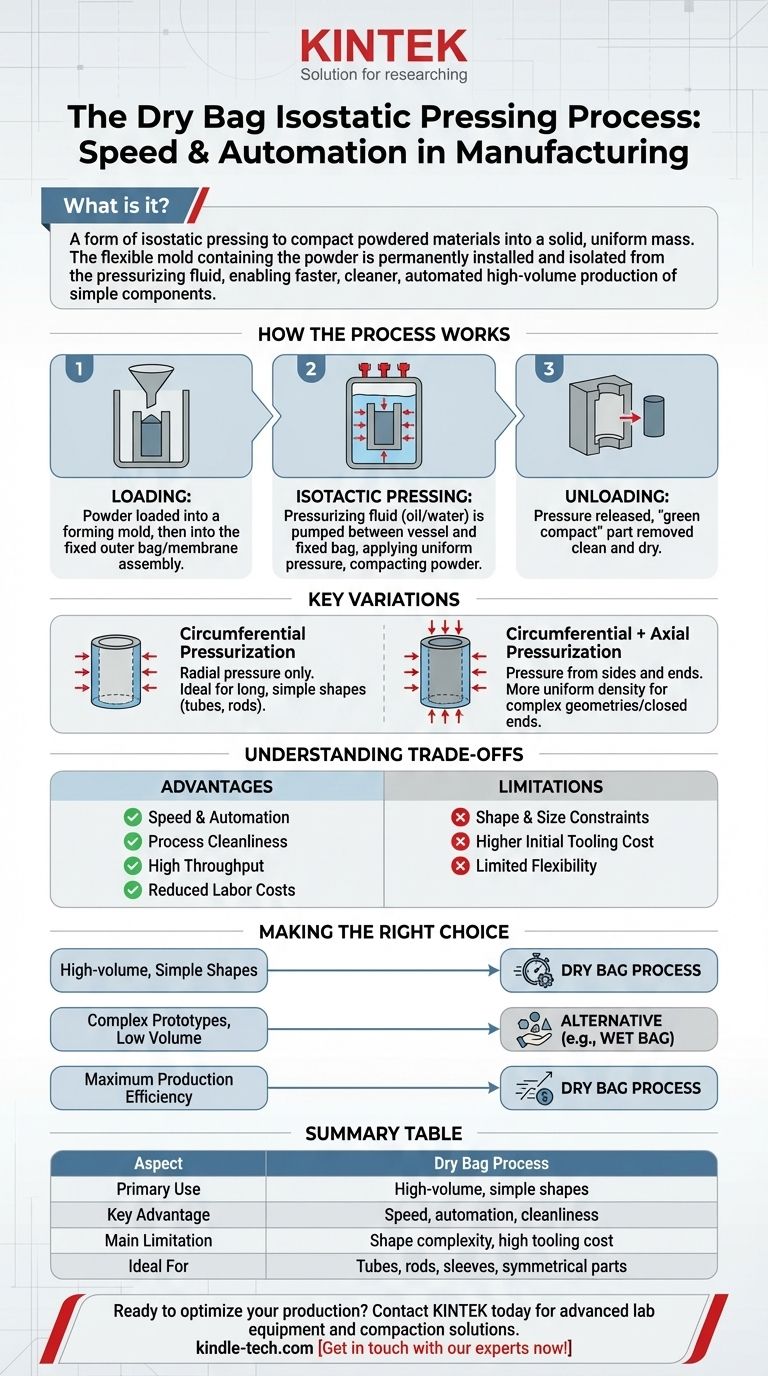

В производстве процесс сухого прессования — это форма изостатического прессования, используемая для уплотнения порошковых материалов в твердую однородную массу. В отличие от своего аналога «мокрого прессования», ключевой особенностью метода сухого прессования является то, что гибкая форма, содержащая порошок, постоянно установлена внутри сосуда высокого давления и не вступает в прямой контакт с жидкостью, создающей давление. Такое сдерживание делает процесс значительно более быстрым, чистым и более подходящим для автоматизации.

Основной принцип, который необходимо понять, заключается в том, что процесс сухого прессования жертвует гибкостью формы по сравнению с другими методами ради огромного выигрыша в скорости и автоматизации. Это специализированная технология, разработанная специально для крупносерийного производства относительно простых компонентов.

Как работает процесс сухого прессования

Метод сухого прессования определяется уникальной конструкцией оснастки, которая изолирует материал от среды, создающей давление. Эта конструкция является центральной для его эффективности.

Сборка с фиксированной формой

В основе пресса сухого прессования лежит прочная гибкая мембрана или «мешок», который закреплен внутри стального сосуда высокого давления. Этот внешний мешок остается в сосуде на протяжении всего производственного цикла и служит барьером.

Загрузка порошка

Порошок вводится в отдельную, часто одноразовую, формовочную оснастку. Эта заполненная форма затем загружается в постоянный внешний мешок. В качестве альтернативы, для полностью автоматизированных систем, бункер может подавать порошок непосредственно в стационарную сборку мешка.

Приложение изостатического давления

После загрузки порошка и герметизации сосуда жидкость (обычно масло или вода) нагнетается в пространство между стенкой сосуда высокого давления и закрепленным внешним мешком. Эта жидкость создает равномерное, или изостатическое, давление со всех сторон, уплотняя порошок внутри внутренней формы в твердую деталь высокой плотности, известную как «зеленая заготовка».

Ключевые варианты метода сухого прессования

Способ приложения давления может быть адаптирован к геометрии производимой детали. Это приводит к двум основным конструкциям систем.

Окружное прессование

Это более простая из двух систем. Она использует цилиндрическую прессующую форму, которая создает давление только от внешних радиальных поверхностей. Этот метод идеально подходит для изготовления длинных простых форм, таких как трубки, стержни и втулки.

Окружное + осевое прессование

Эта более продвинутая система создает давление с внешних поверхностей и сверху (а иногда и снизу) формы. Это осевое давление помогает достичь более равномерной плотности по всей детали, особенно для компонентов с закрытыми концами или более сложной геометрией, чем простая трубка.

Понимание основных компромиссов

Решение об использовании процесса сухого прессования зависит от четкого понимания его сильных сторон и ограничений. Это высокоспециализированный инструмент, а не универсальное решение.

Преимущество: Скорость и автоматизация

Поскольку сборка формы фиксирована, а процесс является замкнутым, сухое прессование исключительно быстрое и легко автоматизируется. Это делает его предпочтительным методом для массового производства, обеспечивая высокую пропускную способность и снижение трудозатрат.

Преимущество: Чистота процесса

Поскольку формовочная оснастка и порошок никогда не контактируют с жидкостью, создающей давление, детали выходят чистыми и сухими. Это устраняет необходимость в последующей очистке, требуемой при мокром прессовании, что еще больше оптимизирует производственную линию.

Ограничение: Ограничения по форме и размеру

Основной недостаток — отсутствие гибкости. Процесс сухого прессования лучше всего подходит для изготовления ограниченного набора простых, симметричных форм. Он непрактичен для создания больших, сложных или единичных компонентов.

Ограничение: Более высокая начальная стоимость оснастки

Разработка прочной, постоянной сборки формы для автоматизированной системы сухого прессования представляет собой значительные первоначальные инвестиции по сравнению с более простой оснасткой, используемой при мокром прессовании. Эта стоимость оправдана только при больших объемах производства.

Выбор правильного варианта для вашей цели

Выбор правильного метода прессования имеет решающее значение для эффективного достижения ваших производственных целей. Вашими решающими факторами являются объем производства и сложность детали.

- Если ваш основной акцент — крупносерийное производство простых форм: Процесс сухого прессования является окончательным выбором благодаря своей непревзойденной скорости, постоянству и потенциалу для автоматизации.

- Если ваш основной акцент — создание сложных прототипов или деталей малого объема: Альтернатива, такая как изостатическое прессование в мокром мешке, предлагает гораздо большую гибкость формы и более экономична для небольших партий.

- Если ваш основной акцент — достижение максимальной производственной эффективности: Оптимизированный, автоматизированный характер метода сухого прессования минимизирует ручную обработку и вторичные операции, обеспечивая самую низкую стоимость за деталь в больших масштабах.

Понимая его специфические сильные стороны в области автоматизации и скорости, вы можете использовать процесс сухого прессования для достижения высокоэффективных и стабильных производственных результатов.

Сводная таблица:

| Аспект | Процесс сухого прессования |

|---|---|

| Основное применение | Крупносерийное производство простых форм |

| Ключевое преимущество | Скорость, автоматизация и чистота |

| Основное ограничение | Сложность формы и более высокая начальная стоимость оснастки |

| Идеально подходит для | Трубок, стержней, втулок и других симметричных деталей |

Готовы оптимизировать свою производственную линию с помощью высокоскоростного изостатического прессования?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для эффективного уплотнения порошков. Наш опыт может помочь вам определить, подходит ли процесс сухого прессования для ваших потребностей в крупносерийном производстве.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут привнести скорость, постоянство и автоматизацию в вашу лабораторию или производственное предприятие.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

Люди также спрашивают

- Как технология холодного изостатического прессования (CIP) помогает подавлять рост литиевых дендритов? Повышение безопасности аккумуляторов.

- Каково давление изотопной жидкости? Достижение идеально однородной плотности и сложных форм

- Почему для LLZTBO требуется холодноизостатическое прессование (CIP)? Повышение плотности и структурной целостности

- Почему холодноизостатический пресс (HIP) предпочтительнее для сульфидных твердых электролитов? Максимизируйте свою ионную проводимость

- Как Холодный изостатический пресс (CIP) способствует изготовлению HE-O-MIEC и LLZTO? Руководство эксперта по уплотнению

- Каковы два типа прессов? CIP против HIP для производства передовых материалов

- Каким образом холодное изостатическое прессование (CIP) повышает производительность аккумуляторов LiFePO4? Повышение плотности и проводимости

- Что такое машина холодного прессования? Руководство по равномерному уплотнению порошка без нагрева