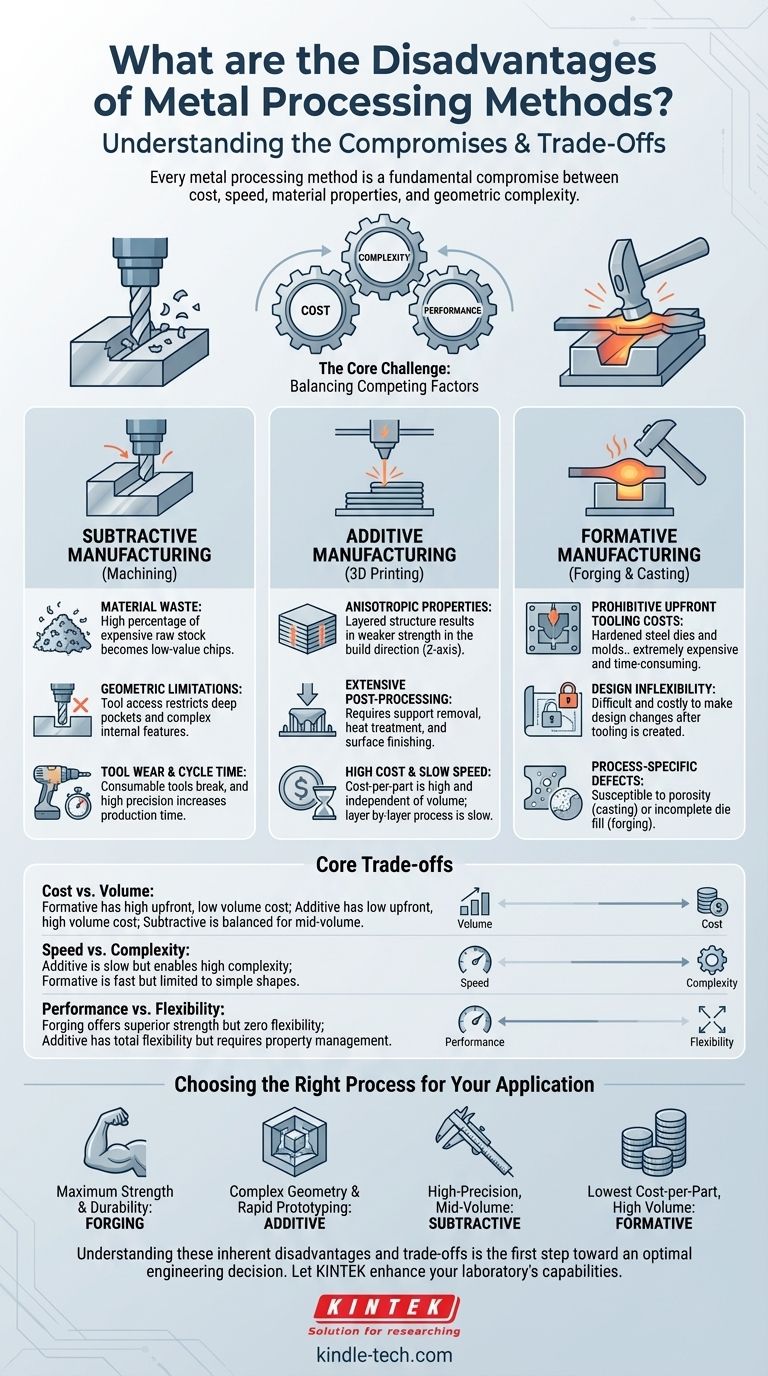

Основным недостатком любого метода обработки металлов является то, что он представляет собой фундаментальный компромисс. Ни один метод не является идеальным во всех отношениях; каждый требует компромисса между такими критическими факторами, как производственные затраты, скорость, конечные свойства материала детали и достижимая геометрическая сложность.

Основная проблема в металлообработке заключается не в поиске «идеального» процесса, а в выборе процесса с правильным набором ограничений для вашего конкретного применения, бюджета и объема производства.

Структура для понимания недостатков

Чтобы понять конкретные недостатки, лучше всего сгруппировать методы по трем основным категориям: субтрактивное (удаление материала), аддитивное (добавление материала) и формообразующее производство. Каждая категория имеет свой собственный профиль присущих ей недостатков.

Недостатки субтрактивного производства (механическая обработка)

Субтрактивные процессы, такие как фрезерование с ЧПУ и токарная обработка, создают окончательную форму путем удаления материала из сплошного блока (заготовки).

Материальные отходы

Самый очевидный недостаток — это отходы материала. Металлическая стружка, удаляемая при механической обработке, имеет значительно меньшую ценность, чем исходный материал, что представляет собой прямые и часто существенные затраты. Это особенно ощутимо при работе с дорогими материалами, такими как титан или специальные сплавы.

Геометрические ограничения

Геометрия детали ограничена физическим доступом режущего инструмента. Создание глубоких, узких карманов или сложных внутренних элементов (поднутрений) может быть затруднено или невозможно, что требует нескольких установок или специализированного оборудования, увеличивающего затраты и время.

Износ инструмента и время цикла

Режущие инструменты являются расходными материалами, которые изнашиваются и ломаются, что представляет собой постоянные эксплуатационные расходы. Кроме того, достижение высокой точности или сложных элементов часто требует длительных циклов обработки, что может сделать стоимость за деталь слишком высокой для крупномасштабного производства.

Недостатки аддитивного производства (3D-печать)

Аддитивные процессы, такие как прямое лазерное спекание металла (DMLS) или плавление электронным лучом (EBM), создают детали слой за слоем из металлического порошка.

Анизотропные свойства материала

Поскольку детали создаются слоями, их механические свойства могут быть анизотропными — то есть они прочнее в плоскости X-Y, чем по оси Z (направление построения). Это может стать критической точкой отказа и должно учитываться при проектировании.

Обширная постобработка

«Напечатанная» металлическая деталь редко является готовой деталью. Она, как правило, требует нескольких этапов постобработки, включая удаление с платформы сборки, удаление опорных структур, термообработку для снятия внутренних напряжений и механическую обработку или полировку поверхности для достижения желаемых допусков и чистоты. Каждый этап добавляет время и стоимость.

Высокая стоимость и низкая скорость для больших объемов

Стоимость детали при аддитивном производстве металла в значительной степени не зависит от объема. Это делает его идеальным для единичных прототипов, но экономически нецелесообразным для массового производства по сравнению с формообразующими методами. Процесс послойного построения также по своей сути медленный.

Недостатки формообразующего производства (ковка и литье)

Формообразующие процессы, такие как ковка, литье и штамповка, используют силу или тепло для придания металлу желаемой формы без удаления материала.

Запретительно высокие первоначальные затраты на оснастку

Это самый большой барьер. Изготовление закаленных стальных штампов для ковки или форм для литья является чрезвычайно дорогим и трудоемким. Эти высокие первоначальные затраты могут быть оправданы только путем амортизации на очень больших объемах производства (тысячи или миллионы деталей).

Негибкость конструкции

После изготовления штампа или формы внесение изменений в конструкцию чрезвычайно сложно и дорого, если не невозможно. Это делает формообразующие процессы совершенно непригодными для прототипирования или итеративного проектирования, где требования могут меняться.

Дефекты, специфичные для процесса

Каждый формообразующий процесс имеет свой уникальный набор потенциальных дефектов. Литье подвержено пористости (захваченным пузырькам газа) и усадке, в то время как ковка может страдать от неполного заполнения формы или нежелательного поверхностного окалинообразования. Для смягчения этих явлений требуется строгий контроль процесса.

Понимание основных компромиссов

Выбор метода — это балансирование между тремя конкурирующими факторами: стоимость, сложность и производительность.

Стоимость против объема

Формообразующие процессы имеют огромные первоначальные затраты, но самую низкую стоимость за деталь при больших объемах. Аддитивные имеют очень низкие первоначальные затраты, но высокую, постоянную стоимость за деталь. Механическая обработка с удалением материала занимает среднее положение, предлагая баланс для мелкосерийного и среднесерийного производства.

Скорость против сложности

Аддитивное производство может создавать практически любую мыслимую геометрию, но процесс построения медленный. Формообразующие процессы, такие как штамповка, невероятно быстры в производстве, но ограничены относительно простыми формами.

Производительность против гибкости

Ковка производит детали с превосходной прочностью благодаря контролируемому течению зерна, но не предлагает никакой гибкости дизайна после изготовления оснастки. Аддитивное производство предлагает полную гибкость дизайна, но может привести к более слабым, анизотропным свойствам материала, требующим тщательного управления.

Выбор правильного процесса для вашего применения

Ответ на вопрос «какой метод лучший?» начинается с определения наиболее критического приоритета вашего проекта.

- Если ваш основной акцент — максимальная прочность и долговечность материала: Ковка часто является превосходным выбором для деталей, которые можно ковать, поскольку она создает идеальную структуру зерна.

- Если ваш основной акцент — сложная геометрия или быстрое прототипирование: Аддитивное производство — непревзойденное решение, позволяющее создавать геометрии, которые не может воспроизвести ни один другой метод.

- Если ваш основной акцент — высокая точность и хорошая чистота поверхности для мелкосерийного и среднесерийного производства: Механическая обработка с удалением материала (ЧПУ) остается отраслевым стандартом.

- Если ваш основной акцент — самая низкая возможная стоимость за деталь при очень больших объемах: Формообразующие процессы, такие как литье или штамповка, являются самым экономичным выбором.

Понимание этих присущих недостатков и компромиссов — первый шаг к принятию оптимального инженерного решения.

Сводная таблица:

| Метод производства | Основные недостатки | Ключевые компромиссы |

|---|---|---|

| Субтрактивный (например, механическая обработка с ЧПУ) | Высокие материальные отходы, геометрические ограничения, износ инструмента | Стоимость против точности |

| Аддитивный (например, 3D-печать металлом) | Анизотропные свойства, обширная постобработка, медленно для больших объемов | Сложность против скорости |

| Формообразующий (например, ковка, литье) | Высокие первоначальные затраты на оснастку, негибкость конструкции, дефекты, специфичные для процесса | Производительность против гибкости |

Испытываете трудности с выбором подходящего метода обработки металлов для конкретных нужд вашей лаборатории? В KINTEK мы специализируемся на предоставлении индивидуального лабораторного оборудования и расходных материалов, которые помогут вам справиться с этими критическими компромиссами. Независимо от того, требуются ли вам инструменты для точной механической обработки, передовые системы аддитивного производства или надежное оборудование для формообразующей обработки, наши эксперты готовы помочь вам достичь оптимальных свойств материала, экономической эффективности и геометрической сложности.

Позвольте KINTEK расширить возможности вашей лаборатории — свяжитесь с нами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Лабораторные сита и просеивающие машины

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Как долго мне нужно использовать просеивающий шейкер? Найдите оптимальное время просеивания для вашего материала

- Какое оборудование используется для ситового анализа? Постройте надежную систему определения размера частиц

- Каковы преимущества и недостатки метода просеивания? Руководство по надежному и экономичному определению размера частиц

- Какое оборудование используется для сит при проведении ситового анализа? Достижение точного анализа размера частиц

- Какие типы материалов можно разделить методом просеивания? Руководство по эффективному разделению частиц по размеру