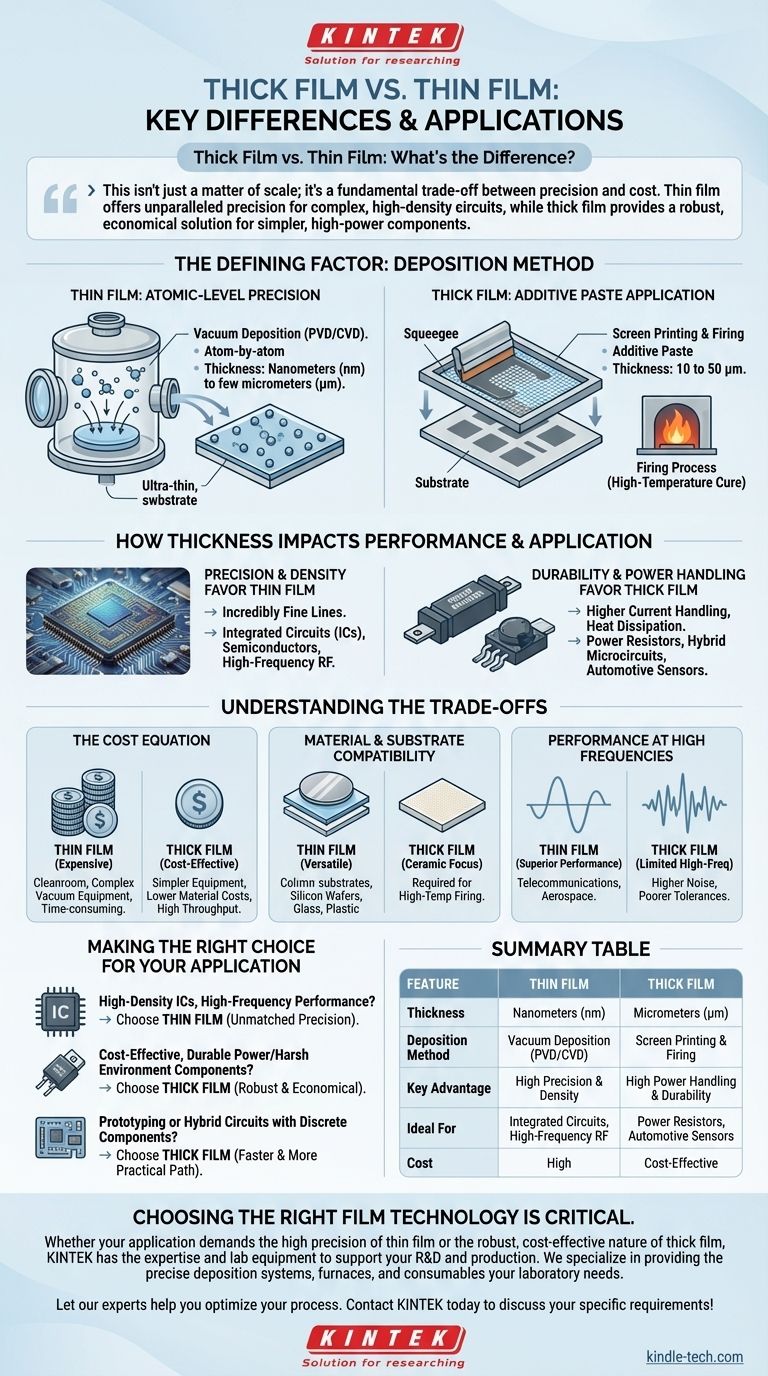

По сути, разница между технологиями толстых и тонких пленок сводится к двум ключевым факторам: методу нанесения и результирующей толщине материала. Тонкие пленки создаются атом за атомом в вакууме, в результате чего слои измеряются в нанометрах. Толстые пленки наносятся в виде пасты с использованием процесса трафаретной печати, создавая гораздо более толстые слои, измеряемые в микрометрах.

Это не просто вопрос масштаба; это фундаментальный компромисс между точностью и стоимостью. Тонкие пленки обеспечивают непревзойденную точность для сложных схем с высокой плотностью, в то время как толстые пленки предлагают надежное и экономичное решение для более простых компонентов с высокой мощностью.

Определяющий фактор: Метод нанесения

Различие между «толстой» и «тонкой» пленкой полностью проистекает из того, как материал наносится на подложку. Этот процесс определяет все последующие характеристики технологии.

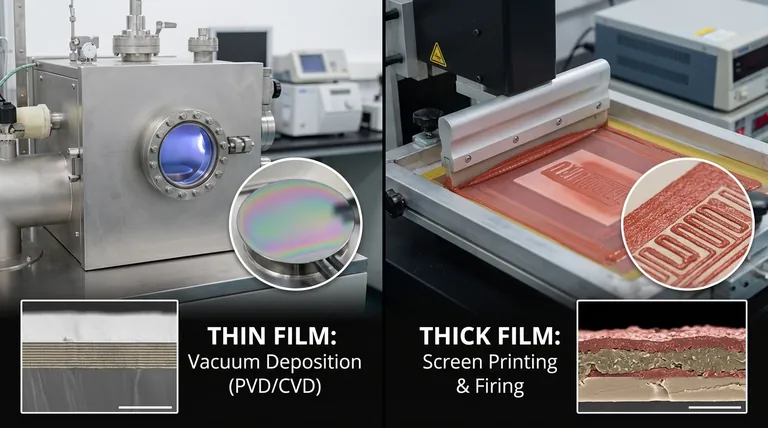

Тонкая пленка: Точность на атомном уровне

Нанесение тонких пленок происходит в вакуумной камере. Используются такие процессы, как физическое осаждение из паровой фазы (PVD) (например, распыление) или химическое осаждение из паровой фазы (CVD).

Эти методы наносят материал по одной молекуле или атому за раз, создавая чрезвычайно однородный и чистый слой. Типичная толщина получаемой пленки составляет от нескольких нанометров (нм) до нескольких микрометров (мкм).

Толстая пленка: Аддитивное нанесение пасты

Технология толстых пленок — это аддитивный процесс, чаще всего трафаретная печать. Он работает во многом как нанесение трафарета.

Специализированная паста — содержащая проводящие, резистивные или диэлектрические частицы — продавливается через узорчатый трафарет на подложку, обычно керамическую. Затем деталь обжигается в высокотемпературной печи для отверждения пасты, которая прикрепляется к подложке. Это создает слои толщиной обычно от 10 до 50 мкм.

Как толщина влияет на производительность и применение

Технология изготовления и результирующая толщина напрямую влияют на то, в чем преуспевает каждая технология.

Точность и плотность в пользу тонких пленок

Контроль нанесения тонких пленок на атомном уровне позволяет создавать невероятно тонкие линии и жесткие допуски. Именно это позволяет создавать современную микроэлектронику.

Эта точность необходима для интегральных схем (ИС), полупроводников и высокочастотных радиочастотных компонентов, где даже незначительные изменения могут повлиять на производительность.

Долговечность и работа с высокой мощностью в пользу толстых пленок

Больший объем материала в слоях толстых пленок делает их по своей сути более прочными. Они могут выдерживать более высокие токи и рассеивать больше тепла.

Это делает толстые пленки идеальными для силовых резисторов, гибридных микросхем и автомобильных датчиков, которые должны выдерживать значительные тепловые и механические нагрузки.

Понимание компромиссов

Выбор между этими технологиями требует четкого понимания их присущих ограничений и преимуществ.

Уравнение стоимости

Тонкие пленки дороги. Они требуют чистых помещений, сложного вакуумного оборудования и длительного процесса нанесения.

Толстые пленки значительно более экономичны. Оборудование проще, затраты на материалы ниже, а пропускная способность производства намного выше, что делает их идеальными для массового производства более простых компонентов.

Совместимость материалов и подложек

Процессы нанесения тонких пленок универсальны и могут использоваться на широком спектре подложек, включая кремниевые пластины, стекло и пластик.

Толстые пленки почти всегда наносятся на керамические подложки (например, оксид алюминия), поскольку они могут выдерживать высокие температуры, необходимые для процесса обжига.

Производительность на высоких частотах

Точное геометрическое определение и более чистые материалы тонких пленок обеспечивают превосходную производительность для высокочастотных применений, таких как телекоммуникации и аэрокосмическая промышленность.

Толстопленочные резисторы и проводники, как правило, имеют более высокий уровень шума и худшие допуски, что может ограничить их использование в чувствительных высокочастотных конструкциях.

Как сделать правильный выбор для вашего приложения

Правильная технология — это та, которая наилучшим образом соответствует балансу производительности, долговечности и бюджета вашего проекта.

- Если ваш основной акцент делается на интегральных схемах высокой плотности или высокочастотных характеристиках: Тонкая пленка — единственный жизнеспособный выбор из-за ее непревзойденной точности.

- Если ваш основной акцент делается на экономичных, долговечных компонентах для силовых применений или суровых условий эксплуатации: Толстая пленка предлагает надежное и экономичное решение.

- Если вы занимаетесь прототипированием или производством гибридных схем с дискретными компонентами: Более простой процесс нанесения толстых пленок часто обеспечивает более быстрый и практичный путь.

В конечном счете, понимание этих фундаментальных различий позволяет вам выбрать технологию, которая идеально соответствует вашим инженерным и бизнес-целям.

Сводная таблица:

| Характеристика | Тонкая пленка | Толстая пленка |

|---|---|---|

| Толщина | Нанометры (нм) | Микрометры (мкм) |

| Метод нанесения | Вакуумное осаждение (PVD/CVD) | Трафаретная печать и обжиг |

| Ключевое преимущество | Высокая точность и плотность | Высокая мощность и долговечность |

| Идеально подходит для | Интегральные схемы, высокочастотные РЧ | Силовые резисторы, автомобильные датчики |

| Стоимость | Высокая | Экономически эффективная |

Выбор правильной технологии пленки имеет решающее значение для успеха вашего проекта. Независимо от того, требует ли ваше приложение высокой точности тонких пленок или надежности и экономической эффективности толстых пленок, KINTEK обладает опытом и лабораторным оборудованием для поддержки ваших исследований, разработок и производства.

Мы специализируемся на предоставлении точных систем нанесения покрытий, печей и расходных материалов, необходимых вашей лаборатории. Позвольте нашим экспертам помочь вам оптимизировать ваш процесс. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения