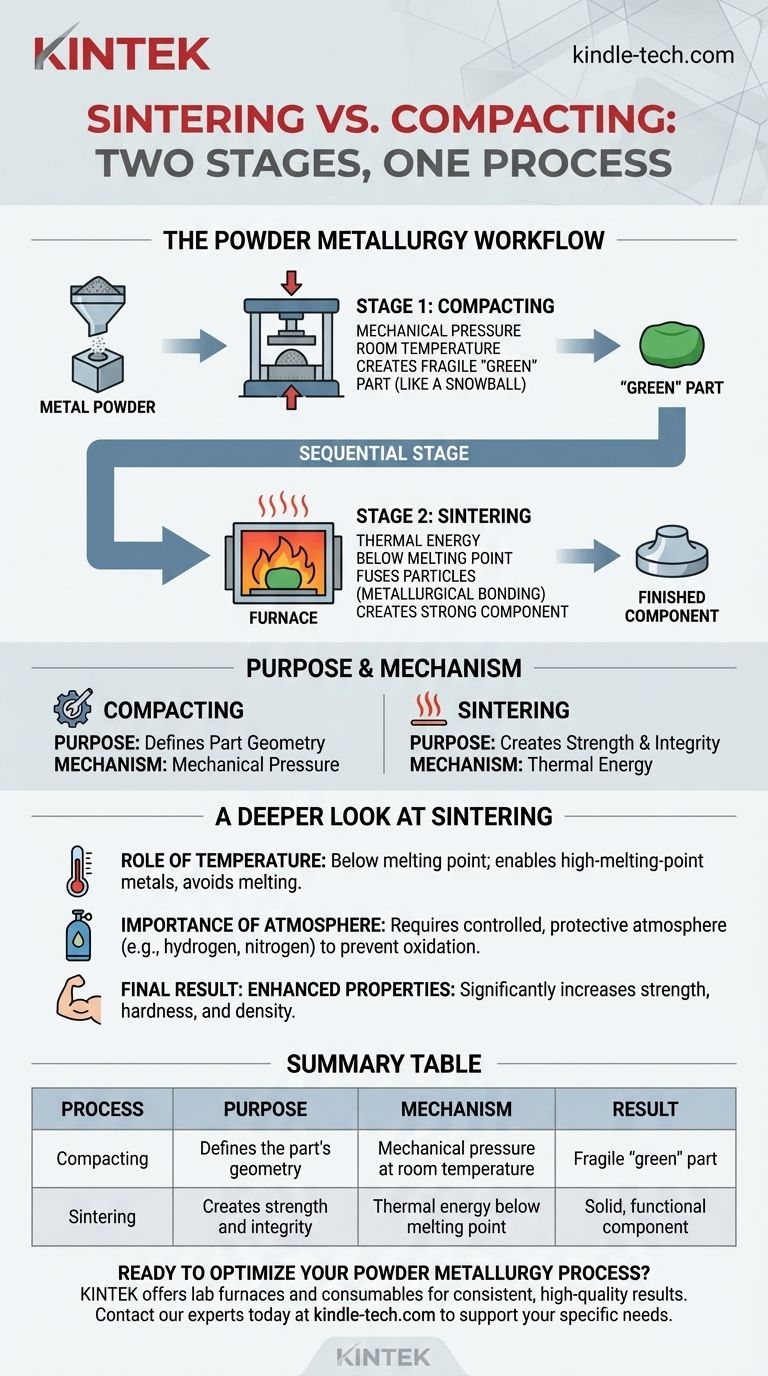

Спекание и компактирование не являются конкурирующими процессами; это два отдельных, последовательных этапа в рабочем процессе порошковой металлургии. Компактирование — это механический этап прессования металлического порошка в желаемую форму при комнатной температуре, в то время как спекание — это последующий термический этап, который нагревает деталь для сплавления ее частиц, придавая ей прочность и целостность.

Фундаментальное различие заключается в их функции и последовательности. Компактирование холодным прессованием превращает порошок в хрупкую «сырую» деталь для определения ее геометрии, в то время как спекание применяет тепло для связывания частиц, превращая эту хрупкую форму в твердый, функциональный компонент.

Рабочий процесс порошковой металлургии: от порошка к детали

Чтобы понять разницу, важно увидеть, как они работают вместе. Порошковая металлургия — это процесс, который создает детали с нуля, начиная с мелкого металлического порошка. И компактирование, и спекание являются незаменимыми этапами этого пути.

Этап 1: Компактирование – Создание «сырой» детали

Компактирование — это начальный процесс формования. Он включает в себя засыпку металлического порошка в прецизионную матрицу и приложение огромного давления.

Это давление заставляет частицы металла вступать в тесный контакт, создавая форму, достаточно твердую для обработки. Этот предварительно спеченный объект известен как «сырая» деталь.

Представьте себе, как вы делаете снежок. Вы прикладываете давление к рыхлому снегу (порошку), чтобы создать определенную форму (сырую деталь). Она сохраняет свою форму, но все еще механически слаба и хрупка.

Этап 2: Спекание – Сплавление частиц

Спекание придает сырой детали окончательную прочность и металлургические свойства. Деталь помещается в печь с контролируемой атмосферой и нагревается.

Температура поднимается до уровня чуть ниже точки плавления материала. Частицы не разжижаются.

Вместо этого интенсивный нагрев и давление вызывают диффузию атомов на границах частиц и их связывание, создавая прочную, твердую массу. Именно это превращает хрупкую сырую деталь в готовый компонент.

Критическое различие: Назначение и механизм

Компактирование использует механическое давление для достижения определенной геометрии. Его цель — чисто структурное определение.

Спекание использует тепловую энергию для достижения металлургического связывания. Его цель — создание прочности, твердости и окончательной плотности.

Более глубокий взгляд на процесс спекания

Спекание — это высококонтролируемый термический процесс с критическими переменными, которые определяют конечный результат. Он гораздо сложнее, чем просто нагрев детали в печи.

Больше, чем просто тепло: Роль температуры

Ключ к спеканию заключается в том, что оно происходит без плавления. Это различие имеет решающее значение, потому что оно позволяет создавать детали из металлов с чрезвычайно высокими температурами плавления, которые было бы трудно или дорого обрабатывать традиционным литьем.

Важность атмосферы

Среда внутри печи для спекания имеет решающее значение. Как отмечается в источниках, для достижения полной плотности и предотвращения окисления различным материалам требуются разные атмосферы.

Металлам часто требуются восстановительные газы, такие как водород, или инертные газы, такие как азот, для защиты детали во время высокотемпературного цикла.

Конечный результат: Улучшенные свойства

Основная цель спекания — улучшить физические характеристики детали. Процесс значительно увеличивает прочность, твердость и плотность, фиксируя компонент в его окончательном, прочном состоянии.

Понимание компромиссов и контекста

Признание взаимосвязи между этими двумя этапами помогает прояснить возможности и ограничения общего процесса порошковой металлургии.

Хрупкость «сырой» детали

Ключевым моментом является механическая слабость детали после компактирования, но до спекания. Эти сырые детали необходимо осторожно обрабатывать, чтобы избежать поломки до того, как они будут упрочнены в печи.

Спекание — это не плавление

Этот процесс никогда не следует путать с плавлением или литьем. Спекание позволяет смешивать различные металлические порошки для создания уникальных сплавов, которые невозможно получить путем разжижения.

Пористость как особенность или недостаток

В отличие от литой или механически обработанной детали, спеченный компонент часто сохраняет небольшое количество пористости. Хотя это может быть ограничением для некоторых структурных применений, это также может быть преднамеренной особенностью для таких продуктов, как самосмазывающиеся подшипники или фильтры.

Как это применимо к производственным целям

Выбор того, как оптимизировать этот процесс, полностью зависит от вашей конечной цели.

- Если ваша основная задача — создание сложной исходной формы: Ваше внимание должно быть сосредоточено на этапе компактирования, поскольку оснастка и давление напрямую определяют геометрию детали.

- Если ваша основная задача — достижение конкретных свойств материала (таких как прочность или твердость): Этап спекания имеет первостепенное значение, поскольку температура, время и атмосфера контролируют окончательное металлургическое связывание.

- Если вам нужно работать с высокоплавкими материалами: Весь этот двухэтапный процесс компактирования и спекания является ключевым преимуществом по сравнению с традиционным литьем или плавлением.

Понимание этого двухэтапного процесса является ключом к освоению основ порошковой металлургии.

Сводная таблица:

| Процесс | Назначение | Механизм | Результат |

|---|---|---|---|

| Компактирование | Определяет геометрию детали | Механическое давление при комнатной температуре | Хрупкая «сырая» деталь |

| Спекание | Создает прочность и целостность | Тепловая энергия ниже точки плавления | Твердый, функциональный компонент |

Готовы оптимизировать ваш процесс порошковой металлургии?

Независимо от того, является ли вашей целью создание сложных форм посредством точного компактирования или достижение превосходных свойств материала с помощью контролируемого спекания, KINTEK обладает опытом и оборудованием, чтобы помочь вам. Наши лабораторные печи и расходные материалы разработаны для удовлетворения строгих требований порошковой металлургии, обеспечивая стабильные, высококачественные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в спекании и компактировании.

Визуальное руководство

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

Люди также спрашивают

- Какие продукты производятся с помощью гидравлического пресса? От автозапчастей до косметики: формирование современного производства

- Что такое одноосное прессование керамики? Руководство по крупносерийному производству простых форм

- Как подготовить таблетку из бромида калия (KBr) для ИК-спектроскопии? Освойте ключевые шаги для получения четкого спектра

- Почему лабораторные гидравлические прессы необходимы для твердотельных галогенидных аккумуляторов? Достижение оптимальной плотности электролита

- Каковы меры предосторожности при работе с гидравлическим прессом? Основные шаги по предотвращению несчастных случаев на производстве

- Что такое ковка на винтовом прессе? Достижение высокоточных деталей из металла, близких к чистовой форме

- Как лабораторные прессы высокой точности улучшают вольфрамовые сплавы? Достижение пластичности при комнатной температуре с помощью GSMM

- Какое СИЗ требуется для гидравлического пресса? Основное защитное снаряжение для операций с высоким усилием