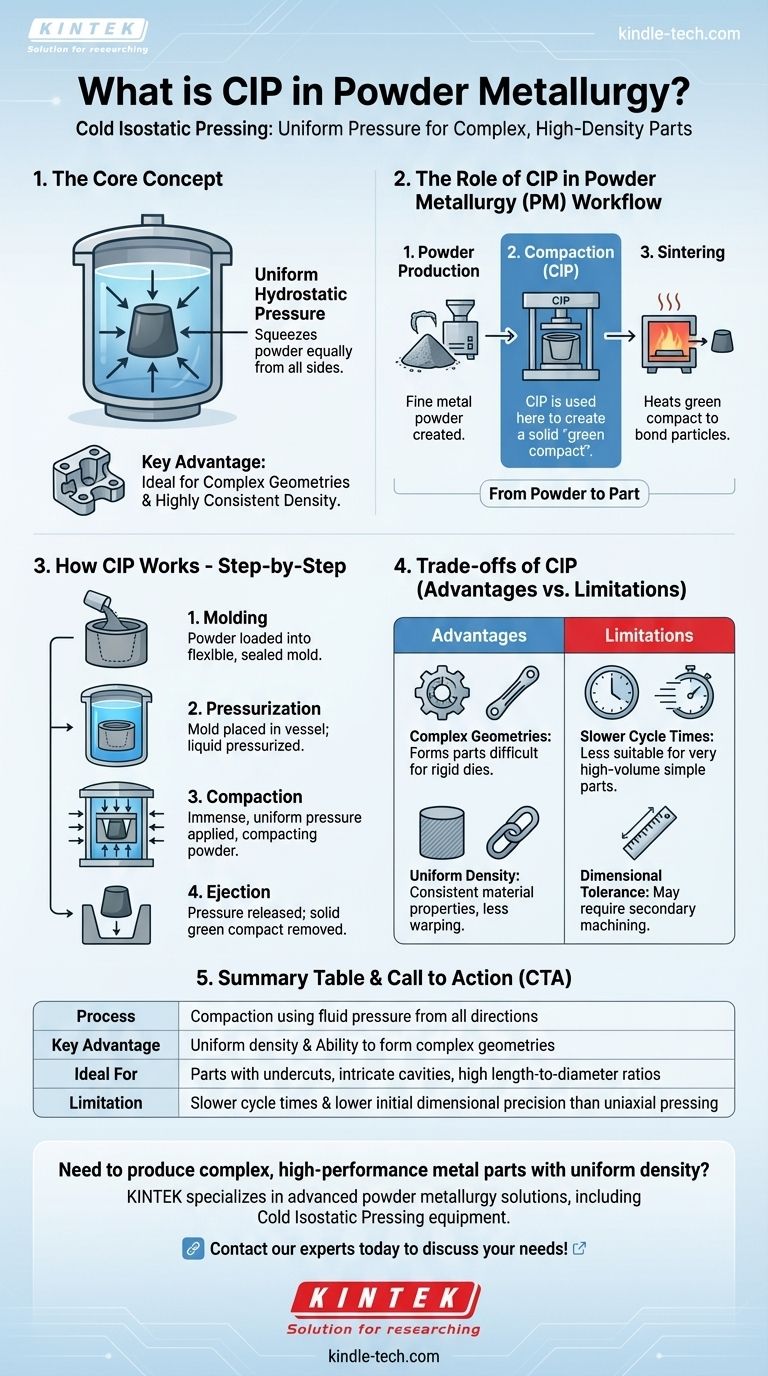

В порошковой металлургии изостатическое прессование в холодном состоянии (ИСП) — это метод уплотнения, который использует давление жидкости для равномерного сжатия металлического порошка в твердую форму перед заключительной стадией спекания. Этот процесс используется для создания предварительного объекта, известного как «зеленая заготовка», который обладает достаточной структурной целостностью для обращения с ним.

Основное преимущество ИСП заключается в использовании равномерного гидростатического давления. В отличие от традиционных прессов, которые прилагают усилие в одном направлении, ИСП сжимает порошок одинаково со всех сторон, что делает его уникально способным формировать сложные детали с очень постоянной плотностью.

Роль ИСП в процессе порошковой металлургии

Чтобы понять ИСП, необходимо сначала понять его место в общем рабочем процессе порошковой металлургии (ПМ). Процесс ПМ по существу состоит из трех основных этапов.

От порошка к детали: основные шаги

Во-первых, мелкий металлический порошок получают такими методами, как распыление или химическая реакция. Это сырье является основой конечной детали.

Во-вторых, рыхлый порошок прессуется в желаемую форму. Это стадия, на которой применяется изостатическое прессование в холодном состоянии. Цель состоит в том, чтобы создать хрупкий, но твердый объект — «зеленую заготовку».

Наконец, зеленая заготовка нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления. Этот процесс, известный как спекание, скрепляет частицы металла вместе, придавая детали окончательную прочность и свойства.

Как на самом деле работает изостатическое прессование в холодном состоянии

Эффективность ИСП обусловлена его уникальным применением давления. Он обходит ограничения традиционных механических прессов, используя в качестве рабочей среды жидкость.

«Изостатический» принцип

Ключевым является термин изостатический, что означает «равномерное давление во всех направлениях». Представьте, что вы сжимаете объект в механических тисках — давление прикладывается только с двух сторон.

Теперь представьте, что вы погружаете этот объект глубоко в океан. Давление воды действует на всю его поверхность одинаково. Это и есть принцип, лежащий в основе ИСП. Жидкость действует как идеальная среда для равномерной передачи давления на всю поверхность порошковой массы.

Процесс ИСП по шагам

- Формование: Металлический порошок загружается в гибкую герметичную форму, обычно изготовленную из резины, уретана или ПВХ. Эта форма определяет геометрию детали.

- Создание давления: Герметичная форма помещается внутрь сосуда высокого давления, заполненного жидкостью (обычно водой или маслом).

- Уплотнение: Жидкость находится под давлением, оказывая огромное, равномерное давление на внешнюю сторону гибкой формы. Это уплотняет порошок внутри в твердую массу.

- Извлечение: Давление сбрасывается, и форма с уже твердой зеленой заготовкой извлекается из сосуда.

Результат: зеленая заготовка с однородной плотностью

Результатом является деталь с поразительно однородной плотностью. Поскольку давление прикладывалось со всех сторон, отсутствуют слабые места или градиенты плотности, которые могут возникнуть при однонаправленном прессовании, что критически важно для характеристик конечной спеченной детали.

Понимание компромиссов ИСП

Несмотря на свою мощь, ИСП не является универсальным решением для всего порошкового уплотнения. Его преимущества сопровождаются определенными ограничениями, которые делают его подходящим для одних применений и не подходящим для других.

Ключевое преимущество: сложные геометрии

ИСП превосходно подходит для изготовления форм, которые трудно или невозможно получить с помощью жестких матриц. К ним относятся детали с поднутрениями, сложными внутренними полостями или большим соотношением длины к диаметру.

Ключевое преимущество: однородная плотность

Равномерное давление гарантирует, что свойства материала по всей детали будут согласованными. Это минимизирует коробление во время спекания и улучшает механические характеристики конечного компонента.

Ограничение: более длительное время цикла

Процесс загрузки формы, ее герметизации, помещения в сосуд, создания и сброса давления по своей сути медленнее, чем быстрое штамповочное движение механического пресса. Это делает ИСП менее подходящим для очень крупносерийного производства простых деталей.

Ограничение: допуски по размерам

Хотя геометрия может быть сложной, начальная точность размеров может быть ниже, чем при уплотнении жесткой матрицей. Гибкая форма может немного деформироваться, а это означает, что детали, изготовленные методом ИСП, часто требуют вторичной механической обработки для достижения жестких допусков.

Выбор правильного варианта для вашей цели

Выбор правильного метода уплотнения полностью зависит от геометрии детали, требуемых характеристик и объема производства.

- Если ваша основная цель — крупносерийное производство простых форм: Традиционное одноосное (однонаправленное) штамповое уплотнение почти всегда более экономически выгодно и быстрее.

- Если ваша основная цель — создание деталей со сложной внутренней или внешней геометрией: ИСП является одним из лучших доступных методов для формирования первоначальной зеленой заготовки.

- Если ваша основная цель — достижение максимальной однородности материала и минимизация дефектов: ИСП обеспечивает превосходную согласованность плотности, что приводит к получению более качественного конечного продукта после спекания.

Понимая его уникальную способность применять равномерное давление, вы можете использовать ИСП как мощный инструмент для производства передовых и сложных компонентов.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Процесс | Уплотнение с использованием давления жидкости со всех направлений |

| Ключевое преимущество | Однородная плотность и возможность формирования сложных геометрий |

| Идеально подходит для | Деталей с поднутрениями, сложными полостями или высоким соотношением длины к диаметру |

| Ограничение | Более медленное время цикла и более низкая начальная точность размеров по сравнению с одноосным прессованием |

Необходимо производить сложные, высокопроизводительные металлические детали с однородной плотностью?

KINTEK специализируется на передовых решениях в области порошковой металлургии, включая оборудование и расходные материалы для изостатического прессования в холодном состоянии. Наш опыт помогает лабораториям и производителям достигать превосходной однородности материала и эффективно формировать сложные геометрии.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология ИСП может улучшить ваш процесс НИОКР или производства!

Визуальное руководство

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Лабораторный гидравлический пресс для перчаточного бокса

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

Люди также спрашивают

- Какие преимущества предлагает холодный изостатический пресс (HIP) для твердотельных батарей? Превосходная плотность и однородность

- Какие преимущества дает оборудование CIP для композитов W-TiC? Получение материалов высокой плотности без дефектов

- Что такое процесс холодного изостатического прессования? Достижение равномерной плотности в сложных деталях

- Какую роль играет установка холодного изостатического прессования (CIP) в композитах с алюминиевой матрицей? Достижение 90% плотности для лучшего горячего прессования

- Каковы недостатки холодного изостатического прессования? Ключевые ограничения в точности размеров и скорости