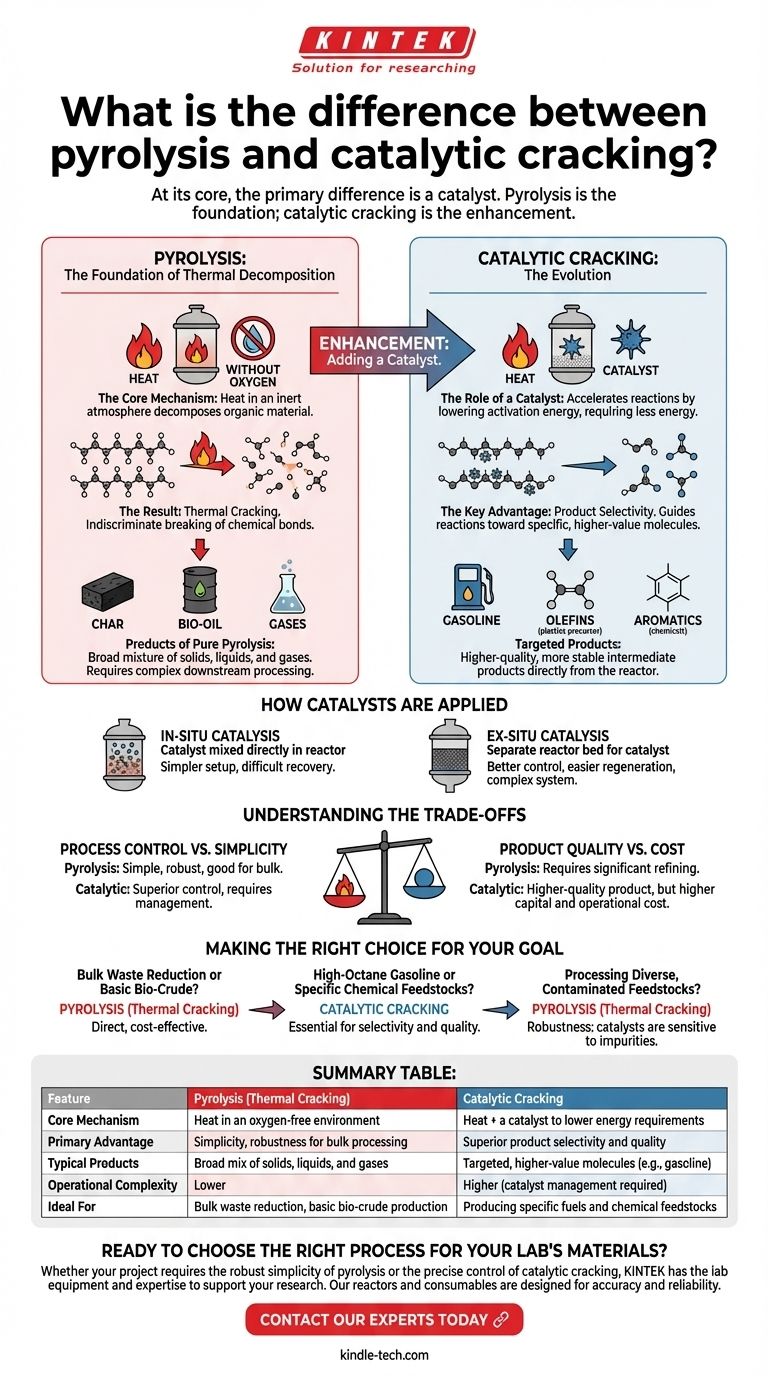

По своей сути, главное различие заключается в катализаторе. Пиролиз — это фундаментальный процесс разложения материалов с помощью тепла в бескислородной среде, что приводит к термическому крекингу. Каталитический крекинг — это более продвинутая форма этого процесса, которая вводит катализатор для ускорения реакций и избирательного контроля конечных продуктов.

Существенное различие заключается не в противопоставлении, а в усовершенствовании. Пиролиз — это двигатель, который приводит в действие термическое разложение; добавление катализатора тонко настраивает этот двигатель для снижения энергопотребления и точного производства более ценных молекул.

Что такое пиролиз? Основа термического разложения

Основной механизм: Нагрев без кислорода

Пиролиз — это термохимический процесс, который разлагает органический материал при повышенных температурах в инертной атмосфере.

Исключая кислород, процесс избегает горения. Вместо горения интенсивное тепло обеспечивает энергию, необходимую для разрыва длинноцепочечных химических связей внутри материала.

Результат: Термический крекинг

Когда пиролиз применяется к углеводородному сырью (например, биомассе, пластмассам или сырой нефти), результатом является термический крекинг.

"Крекинг" относится к буквальному разрыву или фрагментации больших, сложных углеводородных молекул на более мелкие, часто более полезные. Это происходит исключительно за счет приложенной тепловой энергии.

Продукты чистого пиролиза

Выход термического крекинга обычно представляет собой широкую смесь твердых веществ, жидкостей и газов. Это может включать твердый уголь, жидкую фракцию, часто называемую биомаслом или пиролизным маслом, и различные неконденсируемые газы. Эта смесь часто сложна и требует значительной последующей обработки для превращения в готовый продукт.

Введение катализатора: Эволюция до каталитического крекинга

Роль катализатора

Катализатор — это вещество, которое увеличивает скорость химической реакции, не расходуясь при этом. При крекинге он работает, обеспечивая альтернативный путь реакции с более низкой энергией активации.

Это означает, что молекулярные связи могут быть разорваны легче, требуя меньшего вклада энергии — в частности, более низких температур — чем при одном только термическом крекинге.

Ключевое преимущество: Селективность продукта

Это наиболее важная функция каталитического крекинга. В то время как термический крекинг разрывает молекулы несколько неизбирательно, катализатор может быть выбран для направления реакции на производство определенных типов молекул.

Контролируя тип катализатора, температуру и давление, операторы могут избирательно производить востребованные продукты, такие как углеводороды бензинового диапазона, олефины (для пластмасс) или ароматические соединения (для химикатов).

Как применяются катализаторы

На практике катализатор может быть введен двумя основными способами.

Катализ in-situ предполагает смешивание катализатора непосредственно с сырьем до или во время пиролиза. Это более простая установка, но она может затруднить извлечение катализатора.

Катализ ex-situ использует отдельный реакторный слой для катализатора. Пары, образующиеся во время пиролиза, пропускаются через этот второй слой для модернизации. Это обеспечивает лучший контроль и более легкую регенерацию катализатора, но усложняет систему.

Понимание компромиссов

Управление процессом против простоты

Термический крекинг — это относительно простой, надежный процесс, который очень эффективен для обработки больших объемов материала или разложения очень тяжелых углеводородов.

Каталитический крекинг предлагает значительно превосходящий контроль над конечным продуктом, но требует управления выбором катализатора, коксованием (деактивацией), регенерацией и потенциальным отравлением примесями сырья.

Качество продукта против стоимости

Продукты термического крекинга часто требуют значительной гидроочистки и других этапов переработки, чтобы стать стабильным, пригодным для использования топливом.

Каталитический крекинг производит более качественный, более стабильный промежуточный продукт непосредственно из реактора, уменьшая потребность в обширной последующей обработке. Однако сами катализаторы и более сложные реакторные системы представляют собой значительные капитальные и эксплуатационные затраты.

Правильный выбор для вашей цели

- Если ваша основная цель — сокращение объема отходов или производство базовой биосырой нефти: Простой пиролиз, приводящий к термическому крекингу, часто является наиболее прямым и экономически эффективным методом.

- Если ваша основная цель — производство высокооктанового бензина или специфических химических сырьевых материалов: Каталитический крекинг необходим для достижения требуемой селективности и качества продукта.

- Если ваша основная цель — переработка разнообразного, потенциально загрязненного сырья: Надежность термического крекинга может быть преимуществом, поскольку катализаторы могут быть чувствительны к примесям.

В конечном итоге, выбор правильного пути полностью зависит от того, является ли вашей целью простое разложение или точное молекулярное проектирование.

Сводная таблица:

| Характеристика | Пиролиз (Термический крекинг) | Каталитический крекинг |

|---|---|---|

| Основной механизм | Нагрев в бескислородной среде | Нагрев + катализатор для снижения энергетических требований |

| Основное преимущество | Простота, надежность для обработки больших объемов | Превосходная селективность и качество продукта |

| Типичные продукты | Широкая смесь твердых веществ, жидкостей и газов | Целевые, более ценные молекулы (например, бензин) |

| Сложность эксплуатации | Ниже | Выше (требуется управление катализатором) |

| Идеально подходит для | Сокращение объема отходов, производство базовой биосырой нефти | Производство специфических видов топлива и химического сырья |

Готовы выбрать правильный процесс для материалов вашей лаборатории?

Независимо от того, требует ли ваш проект надежной простоты пиролиза или точного контроля каталитического крекинга, KINTEK обладает лабораторным оборудованием и опытом для поддержки ваших исследований. Наши реакторы и расходные материалы разработаны для обеспечения точности и надежности, помогая вам достичь ваших целей в области утилизации отходов, производства биотоплива или химического синтеза.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Электрическая роторная печь для пиролиза биомассы

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?