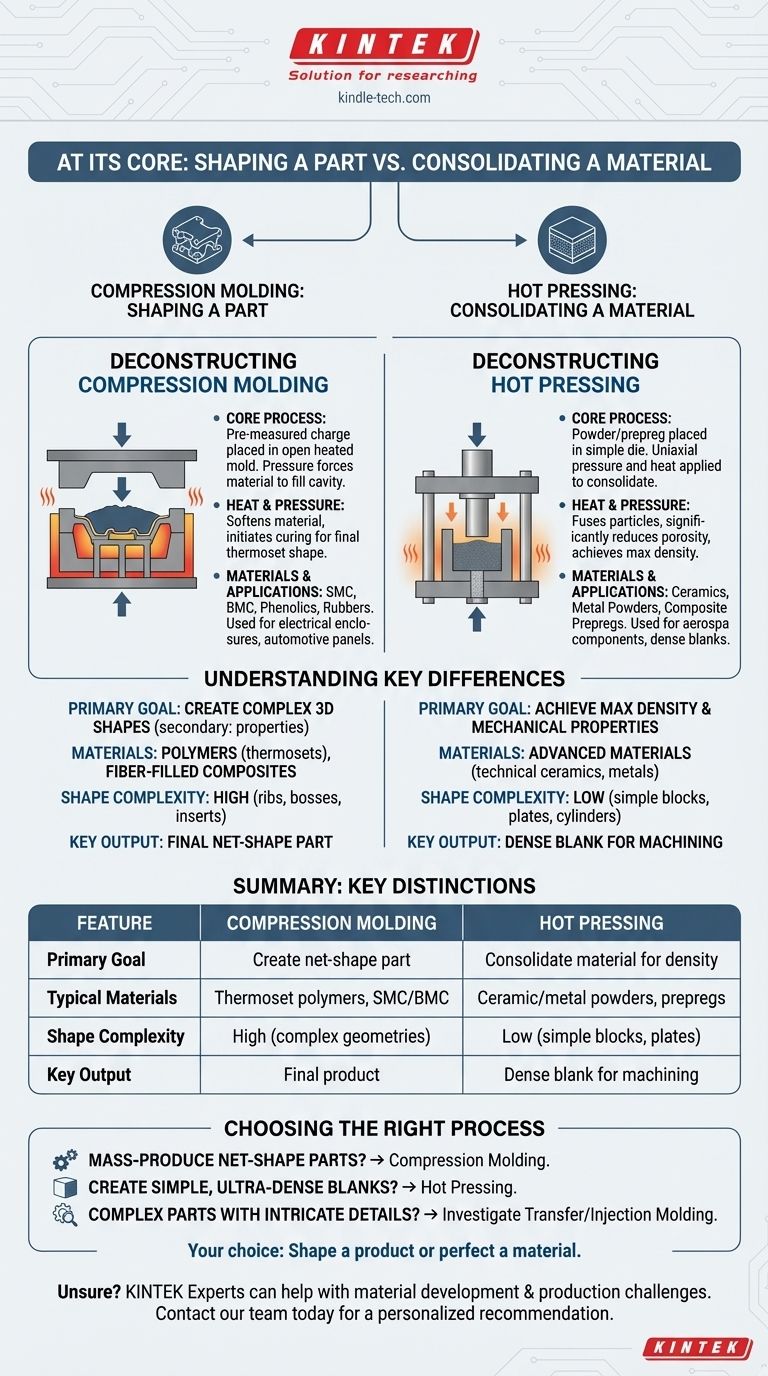

По сути, различие между горячим прессованием и компрессионным формованием заключается в их основной цели и обрабатываемых материалах. Компрессионное формование в основном использует пресс-форму для придания полимерам и композитам конечной формы. Напротив, горячее прессование использует простую матрицу для уплотнения порошков или препрегов композитов в плотную, простую форму, такую как блок или плита, уделяя основное внимание свойствам материала, а не сложной геометрии.

Хотя оба процесса применяют тепло и давление, фундаментальное различие заключается в их цели: компрессионное формование предназначено для придания формы детали, а горячее прессование — для уплотнения материала.

Разбор компрессионного формования

Компрессионное формование — это процесс формирования под высоким давлением, широко используемый для термореактивных полимеров и армированных волокном композитов. Процесс определяется его прямолинейным подходом к созданию формованных деталей.

Основной процесс

Предварительно отмеренное количество формовочного материала, известного как «загрузка», помещается непосредственно в открытую, нагретую нижнюю половину полости пресс-формы. Затем верхняя половина пресс-формы закрывается, прикладывая давление, чтобы заставить материал заполнить всю полость.

Роль тепла и давления

Сочетание тепла и давления имеет решающее значение. Тепло размягчает материал, позволяя ему течь, и, для термореактивных полимеров, инициирует химическую реакцию сшивки (отверждение), которая необратимо затвердевает его в окончательной форме.

Типичные материалы и области применения

Этот метод идеален для таких материалов, как объемная формовочная смесь (BMC), листовая формовочная смесь (SMC), фенолы и каучуки. Он обычно используется для производства более крупных, довольно сложных деталей, таких как электрические корпуса, кузовные панели автомобилей и корпуса бытовой техники.

Разбор горячего прессования

Горячее прессование — это, по сути, процесс материаловедения, используемый для повышения плотности и улучшения механических свойств материала. Он больше связан с уплотнением самого материала, чем с созданием конечной формы.

Основной процесс

В типичном одноосном горячем прессе порошок (например, керамический или металлический) или стопка препрега композита помещается в простую полость матрицы. Затем давление прикладывается с одного направления (одноосно) с помощью плунжера или толкателя, в то время как вся сборка нагревается.

Роль тепла и давления

Одновременное применение высокой температуры и давления заставляет частицы материала сплавляться и уплотняться, значительно уменьшая пористость. Основная цель — достичь теоретической максимальной плотности, что напрямую повышает прочность, твердость и другие физические свойства.

Типичные материалы и области применения

Горячее прессование является предпочтительным процессом для изготовления высокоэффективной керамики, металлических порошков и плоских композитных ламинатов для аэрокосмической или оборонной промышленности. Результатом обычно является простая геометрическая форма — такая как диск, цилиндр или плита — которая затем подвергается механической обработке до окончательных размеров.

Понимание ключевых различий

Хотя оба процесса кажутся похожими, их цели и области применения различны. Принятие одного процесса за другой может привести к значительным ошибкам в проектировании и производстве.

Основная цель: Формование против уплотнения

Это самое критическое различие. Цель компрессионного формования — создать определенную, часто сложную, трехмерную форму. Свойства полученной детали важны, но вторичны по отношению к достижению желаемой геометрии.

Цель горячего прессования — достичь максимальной плотности материала и превосходных механических свойств. Форма проста и часто является лишь предшественником дальнейшей механической обработки.

Используемые материалы: Полимеры против порошков

Компрессионное формование преимущественно используется для полимеров, особенно термореактивных, и полимерных композитов, наполненных волокном.

Горячее прессование используется для передовых материалов, где плотность имеет первостепенное значение, таких как техническая керамика (например, карбид кремния), металлические порошки и высокоэффективные композитные ламинаты.

Сложность формы: Высокая против низкой

Компрессионное формование может производить детали с относительно сложной геометрией, включая ребра, втулки и вставки.

Горячее прессование почти исключительно ограничивается простыми, правильными формами, такими как блоки, цилиндры и плиты, что определяется используемой простой матрицей.

Выбор правильного процесса для вашего применения

Выбор правильного процесса полностью зависит от вашей конечной цели: материала, который вы используете, и детали, которую вам нужно создать.

- Если ваша основная цель — серийное производство деталей заданной формы из термореактивных полимеров или композитов: Компрессионное формование — это ваше самое прямое и экономически эффективное решение.

- Если ваша основная цель — создание простых, сверхплотных заготовок из керамических порошков, металлических порошков или передовых композитов: Горячее прессование — правильный выбор для максимизации эксплуатационных характеристик материала.

- Если ваша основная цель — создание сложных деталей, где материал должен заполнять замысловатые элементы: Вам следует рассмотреть другие методы, такие как литье с переносом или литье под давлением.

Ваш выбор в конечном итоге сводится к решению, что для вас приоритетнее: придать форму продукту или усовершенствовать материал.

Сводная таблица:

| Характеристика | Компрессионное формование | Горячее прессование |

|---|---|---|

| Основная цель | Создание детали заданной формы | Уплотнение материала для достижения плотности |

| Типичные материалы | Термореактивные полимеры, SMC/BMC | Керамические/металлические порошки, композитные препреги |

| Сложность формы | Высокая (сложная геометрия) | Низкая (простые блоки, плиты) |

| Ключевой результат | Конечный продукт (например, автомобильная панель) | Плотная заготовка для механической обработки |

Не уверены, какой процесс подходит для вашего материала или детали? Эксперты KINTEK могут помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах, предлагая правильные решения для ваших задач по разработке материалов и производству.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальную рекомендацию!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела