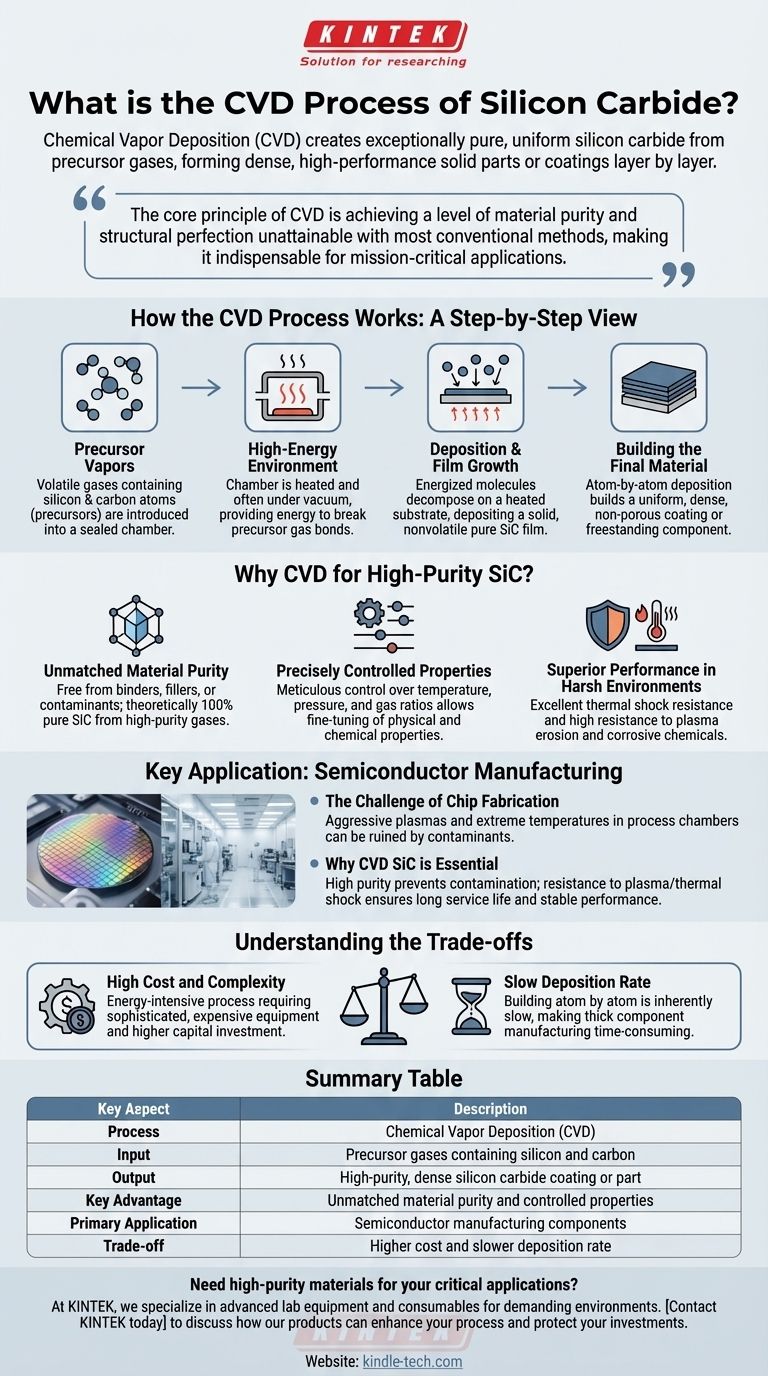

По сути, процесс химического осаждения из газовой фазы (CVD) для карбида кремния — это строго контролируемый производственный метод, используемый для выращивания исключительно чистого и однородного твердого материала из газа. Летучие газы-прекурсоры, содержащие кремний и углерод, вводятся в высокотемпературную реакционную камеру, где они разлагаются на нагретой поверхности (подложке), образуя плотное, высокопроизводительное покрытие из карбида кремния или твердую деталь, слой за слоем.

Основной принцип CVD заключается не только в создании карбида кремния, но и в достижении такого уровня чистоты материала и структурного совершенства, который недостижим большинством обычных методов. Эта точность делает его незаменимым для критически важных, высокотехнологичных применений.

Как работает процесс CVD: пошаговый обзор

Процесс CVD превращает простые газы в высокотехнологичный твердый материал посредством тщательно организованной серии физических и химических событий.

Пары-прекурсоры

Процесс начинается с введения специфических летучих газов, известных как прекурсоры, в герметичную реакционную камеру. Эти газы выбираются потому, что они содержат необходимые атомы кремния и углерода и предсказуемо реагируют при высоких температурах.

Высокоэнергетическая среда

Камера нагревается до точной температуры реакции, часто под вакуумом. Такое сочетание тепла и низкого давления обеспечивает необходимую энергию для разрыва химических связей внутри молекул газа-прекурсора.

Осаждение и рост пленки

Внутри камеры нагревается материал подложки. Когда заряженные молекулы газа вступают в контакт с этой горячей поверхностью, они вступают в химическую реакцию или разложение. Эта реакция осаждает твердую, нелетучую пленку чистого карбида кремния (SiC) непосредственно на подложку.

Создание конечного материала

Это осаждение происходит атом за атомом, образуя тонкую пленку, которая идеально однородна и покрывает все открытые участки подложки. Со временем эти слои накапливаются, создавая покрытие или даже отдельно стоящий твердый компонент с плотной, непористой структурой.

Почему CVD — предпочтительный метод для получения высокочистого SiC

Хотя карбид кремния можно производить и другими методами, CVD выбирают, когда производительность и чистота являются наиболее важными факторами. Его преимущества проистекают непосредственно из природы процесса.

Непревзойденная чистота материала

Поскольку материал создается непосредственно из отфильтрованных газов высокой чистоты, конечный продукт из карбида кремния не содержит связующих веществ, наполнителей или загрязняющих веществ, часто присутствующих в традиционных керамических процессах. В результате получается материал, который теоретически на 100% состоит из чистого SiC.

Точно контролируемые свойства

Инженеры имеют тщательный контроль над конечным материалом. Регулируя такие параметры, как температура, давление и соотношение газов-прекурсоров, они могут точно настраивать физические и химические свойства карбида кремния в соответствии с точными спецификациями.

Превосходная производительность в суровых условиях

Полученный материал демонстрирует исключительные характеристики. Он обладает отличной термостойкостью, что означает, что он может выдерживать быстрые изменения температуры без растрескивания. Он также очень устойчив к эрозии от высокоэнергетической плазмы и агрессивных химикатов, используемых в передовом производстве.

Ключевое применение: производство полупроводников

Уникальные свойства карбида кремния, полученного методом CVD, делают его критически важным материалом в полупроводниковой промышленности, где условия чрезвычайно требовательны.

Проблема изготовления чипов

Камеры для полупроводниковых процессов, особенно для травления оксидов и быстрого термического отжига (RTP), включают агрессивную плазму и экстремальные температурные циклы. Любое загрязнение от компонентов оборудования может испортить целую пластину микросхем, что обойдется в миллионы.

Почему CVD SiC так важен

CVD SiC является идеальным материалом для компонентов внутри этих камер. Его высокая чистота гарантирует, что он не вносит загрязняющие вещества в процесс. Его устойчивость к эрозии плазмой и термическому шоку гарантирует длительный срок службы и стабильную работу, защищая хрупкие кремниевые пластины.

Понимание компромиссов

Несмотря на явные преимущества, процесс CVD не является универсальным решением. Доверенный консультант должен признать его неотъемлемые компромиссы.

Высокая стоимость и сложность

CVD — это сложный, энергоемкий процесс, требующий сложного и дорогостоящего оборудования. Капитальные вложения и эксплуатационные расходы значительно выше, чем для таких методов, как спекание или реакционное связывание.

Низкая скорость осаждения

Создание материала атом за атомом по своей сути медленно. Изготовление толстых, объемных компонентов методом CVD может занять очень много времени, что еще больше увеличивает стоимость и ограничивает его использование для применений, где скорость и объем являются основными движущими силами.

Правильный выбор для вашего применения

Выбор правильного материала и процесса требует четкого понимания основной цели вашего проекта.

- Если ваша основная цель — экстремальная чистота и производительность: Укажите CVD SiC для применений, где отказ материала или загрязнение недопустимы, например, в оборудовании для производства полупроводников.

- Если ваша основная цель — устойчивость к суровым условиям: Выберите CVD SiC для компонентов, которые будут подвергаться воздействию агрессивных химикатов, высокоэнергетической плазмы или быстрых и экстремальных изменений температуры.

- Если ваша основная цель — чувствительность к стоимости объемного компонента: Вы должны оценить, оправдывают ли превосходные свойства CVD его более высокую стоимость по сравнению с другими методами производства карбида кремния.

В конечном итоге, понимание процесса CVD является ключом к раскрытию полного потенциала карбида кремния в самых требовательных технологических приложениях мира.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Химическое осаждение из газовой фазы (CVD) |

| Вход | Газы-прекурсоры, содержащие кремний и углерод |

| Выход | Высокочистое, плотное покрытие или деталь из карбида кремния |

| Ключевое преимущество | Непревзойденная чистота материала и контролируемые свойства |

| Основное применение | Компоненты для производства полупроводников |

| Компромисс | Более высокая стоимость и более низкая скорость осаждения |

Нужны высокочистые материалы для ваших критически важных применений?

Процесс CVD необходим для создания карбида кремния, который надежно работает в самых требовательных условиях, таких как производство полупроводников. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, отвечающих этим строгим требованиям.

Позвольте нам помочь вам достичь превосходных результатов. Наш опыт гарантирует, что вы получите правильные решения для конкретных задач вашей лаборатории в области материаловедения и высокотехнологичного производства.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши продукты могут улучшить ваш процесс и защитить ваши инвестиции.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником