Проще говоря, скорость распыления — это скорость, с которой атомы физически выбрасываются из материала мишени в процессе распыления. Это мера того, как быстро разрушается исходный материал, обычно количественно определяемая как количество атомных слоев, удаляемых с поверхности мишени в секунду. Эта скорость является основным фактором, определяющим, как быстро тонкая пленка осаждается на подложку.

Скорость распыления — это не просто измерение; это центральный параметр управления всем процессом осаждения. Понимание факторов, которые определяют эту скорость — от выбора материала до приложенной мощности — является ключом к переходу от простого нанесения покрытия на поверхность к созданию высококачественной, функциональной тонкой пленки.

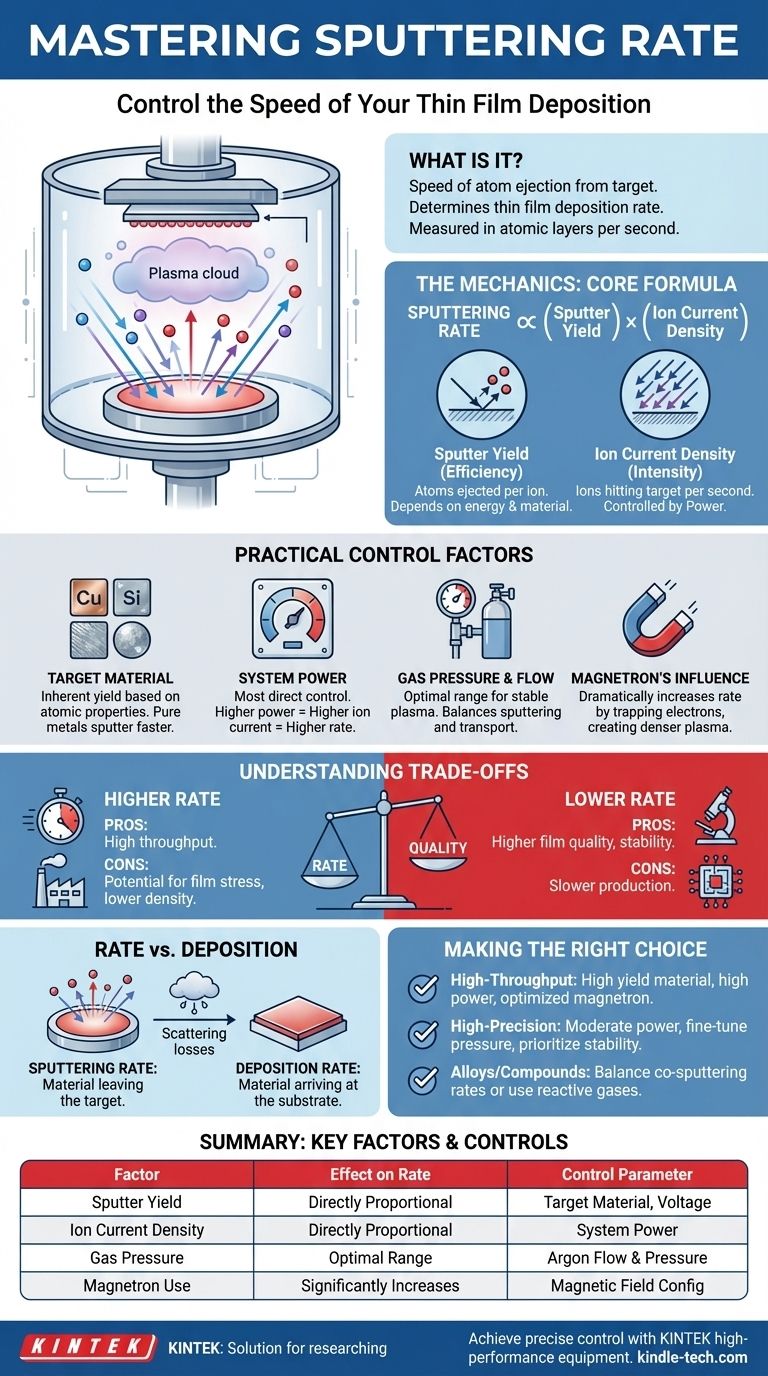

Механика скорости распыления

Чтобы эффективно контролировать процесс распыления, вы должны сначала понять фундаментальную физику, которая диктует его скорость. Скорость не является произвольной; она является прямым результатом нескольких ключевых переменных.

Основная формула

По своей сути, скорость распыления является функцией коэффициента распыления, плотности ионного тока и физических свойств материала мишени. Упрощенное представление показывает эту взаимосвязь:

Скорость распыления ∝ (Коэффициент распыления) x (Плотность ионного тока)

Это означает, что скорость прямо пропорциональна эффективности события распыления (выходу) и количеству ионов, попадающих в мишень (току).

Роль коэффициента распыления (S)

Коэффициент распыления является наиболее важным показателем эффективности в этом процессе. Он определяется как среднее количество атомов мишени, выброшенных на каждый отдельный энергичный ион, который ударяется о поверхность.

Этот коэффициент не является фиксированной константой. Он сильно зависит от энергии входящих ионов (контролируемой напряжением системы) и атомных свойств как иона (например, аргона), так и материала мишени (например, меди, кремния).

Важность плотности ионного тока (j)

Плотность ионного тока представляет собой количество распыляющих ионов, попадающих на заданную область мишени в секунду. Думайте об этом как об интенсивности «атомной пескоструйной обработки».

Более высокая плотность ионного тока означает, что больше бомбардирующих частиц попадает в мишень, что напрямую приводит к более высокой скорости распыления. Это в первую очередь контролируется мощностью, подаваемой в систему.

Практические факторы, контролирующие скорость

Хотя физика обеспечивает основу, оператор контролирует скорость распыления с помощью нескольких практических, регулируемых параметров.

Свойства материала мишени

Материал, который вы выбираете для распыления, имеет присущую ему скорость распыления, основанную на его атомном весе и энергии связи поверхности. Некоторые материалы, такие как чистые металлы, такие как медь или железо, имеют естественно высокий коэффициент распыления и поэтому распыляются очень быстро, особенно при использовании постоянного тока.

Мощность системы

Мощность — это самый прямой регулятор скорости распыления. Увеличение мощности, подаваемой на катод (мишень), увеличивает плотность плазмы. Это, в свою очередь, увеличивает плотность ионного тока — больше ионов бомбардируют мишень, и скорость распыления соответственно увеличивается.

Давление и поток газа

Процесс распыления требует вакуумной камеры, заполненной инертным газом, обычно аргоном. Давление газа должно быть достаточно низким, чтобы распыленные атомы могли перемещаться к подложке, но достаточно высоким, чтобы поддерживать стабильную плазму. Оптимальное давление создает однородную плазму и стабильную, предсказуемую скорость распыления.

Влияние магнетрона

Современные системы почти исключительно используют магнетронное распыление по одной причине: оно значительно увеличивает скорость. Магнитное поле размещается за мишенью для улавливания электронов вблизи ее поверхности.

Эти захваченные электроны движутся по длинной, спиральной траектории, значительно увеличивая вероятность их столкновения и ионизации атомов инертного газа. Это создает гораздо более плотную плазму (и, следовательно, более высокую плотность ионного тока) именно там, где это необходимо, что приводит к значительно более высокой скорости распыления при более низких давлениях по сравнению с системами без магнетрона.

Понимание компромиссов

Достижение максимально возможной скорости распыления не всегда является лучшей стратегией. Выбранная вами скорость включает критические компромиссы, которые напрямую влияют на ваш конечный результат.

Скорость против качества пленки

Очень высокая скорость распыления может быть отличной для производительности. Однако иногда это может привести к более высокому напряжению в осажденной пленке или менее плотной микроструктуре. Для чувствительных оптических или электронных применений более медленное, более контролируемое осаждение часто дает более высококачественную, более стабильную пленку.

Скорость против использования мишени

Магнитное поле в магнетронной системе создает концентрированную область эрозии на мишени, часто называемую «гоночной трассой». Хотя эта концентрация увеличивает скорость, плохо спроектированный магнитный пакет может создать очень глубокую, узкую гоночную трассу. Это приводит к плохому использованию мишени, поскольку большая часть дорогостоящего материала мишени остается нераспыленной, в то время как центр истощается.

Скорость распыления против скорости осаждения

Крайне важно различать скорость распыления и скорость осаждения.

- Скорость распыления: Материал, покидающий мишень.

- Скорость осаждения: Материал, поступающий на подложку.

Эти два показателя не всегда совпадают. Высокое давление газа, например, может увеличить плотность плазмы и скорость распыления, но оно также может привести к тому, что больше распыленных атомов будут рассеиваться столкновениями с газом, прежде чем они достигнут подложки, тем самым снижая скорость осаждения.

Правильный выбор для вашей цели

Ваша оптимальная скорость распыления полностью зависит от вашей цели. Используйте эти принципы в качестве руководства для настройки процесса под ваше конкретное применение.

- Если ваша основная цель — высокопроизводительное производство: Используйте материал с высоким коэффициентом распыления (например, чистый металл), работайте на высокой мощности и оптимизируйте свой магнетрон для создания сильной, однородной плазмы, чтобы максимизировать скорость распыления.

- Если ваша основная цель — высокая точность или НИОКР: Отдавайте приоритет стабильности, а не скорости. Используйте умеренные уровни мощности и точно настраивайте давление газа для достижения контролируемой, воспроизводимой скорости, которая обеспечивает желаемые свойства пленки.

- Если ваша основная цель — осаждение сплавов или соединений: Вы должны тщательно сбалансировать индивидуальные скорости распыления нескольких мишеней (совместное распыление) или реактивно подавать газ (например, азот или кислород), что изменит динамику и скорость распыления.

В конечном итоге, освоение скорости распыления — это понимание ее как инструмента для контроля перемещения атомов от вашей мишени к вашей подложке.

Сводная таблица:

| Фактор | Влияние на скорость распыления | Ключевой параметр управления |

|---|---|---|

| Коэффициент распыления (S) | Прямо пропорционален | Материал мишени, энергия ионов (напряжение) |

| Плотность ионного тока (j) | Прямо пропорциональна | Мощность системы |

| Давление газа | Оптимальный диапазон для стабильности | Поток и давление аргона |

| Использование магнетрона | Значительно увеличивает скорость | Конфигурация магнитного поля |

Готовы достичь точного контроля над процессами осаждения тонких пленок? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для всех ваших потребностей в распылении. Независимо от того, сосредоточены ли вы на высокопроизводительном производстве или точности НИОКР, наши эксперты помогут вам выбрать правильную систему для оптимизации скорости распыления и качества пленки. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные требования и узнать, как мы можем улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы