Короче говоря, спеченная сталь используется для создания широкого спектра точных, готовых к использованию металлических компонентов, где требуются уникальные свойства, такие как контролируемая пористость или специфические магнитные характеристики. Это доминирующий метод производства деталей для автомобильных двигателей и трансмиссий, электродвигателей, самосмазывающихся подшипников и специализированных фильтров.

Решение использовать спеченную сталь заключается не в замене традиционного производства стали, а в использовании уникального процесса. Спекание создает детали с характеристиками, которые часто трудно, дорого или невозможно достичь путем плавки и литья, такими как намеренная пористость или сложные формы, не требующие вторичной механической обработки.

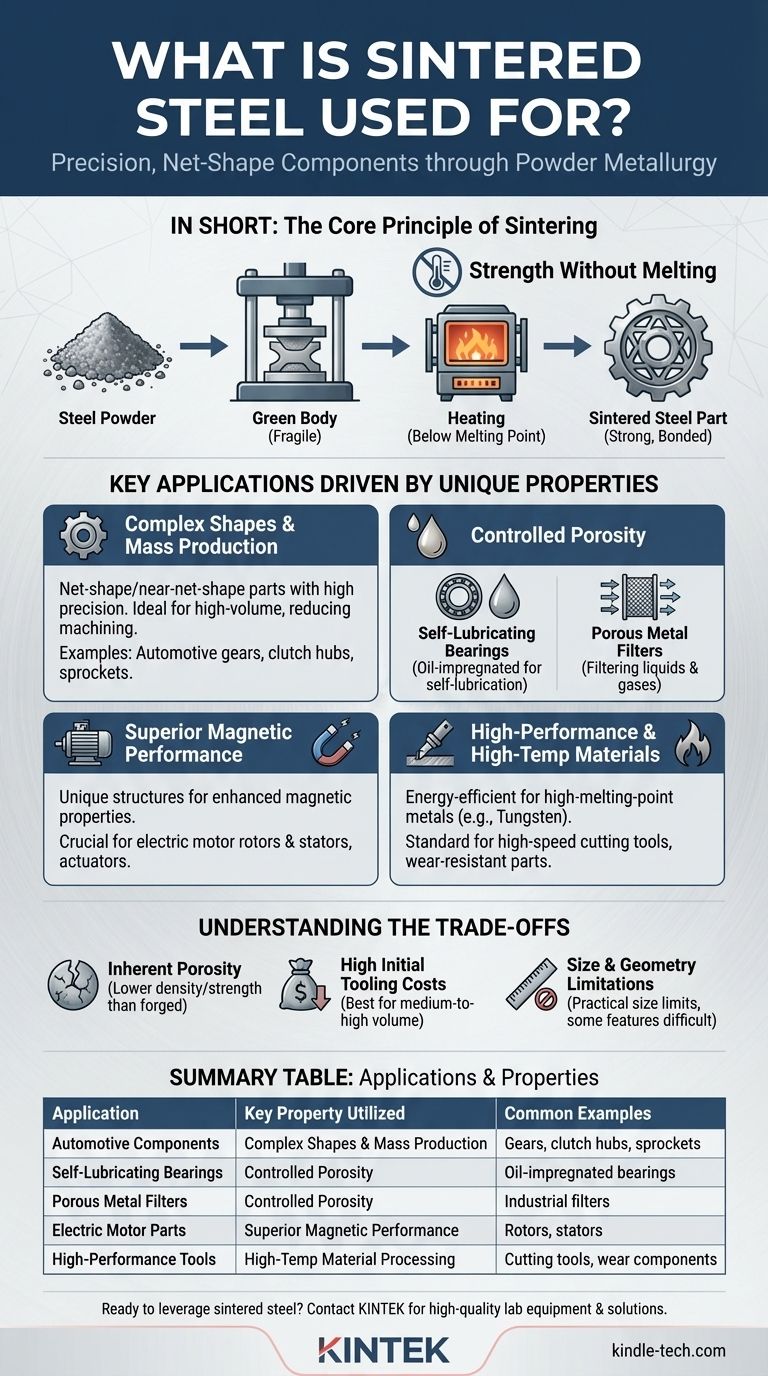

Основной принцип спекания: прочность без плавления

Спекание — это процесс порошковой металлургии. Он формирует твердый объект из металлического порошка с использованием тепла и давления без расплавления материала до жидкого состояния. Это фундаментальное отличие является источником всех его уникальных преимуществ.

Как работает спекание

Процесс начинается с прессования стального порошка в матрице для формирования хрупкой, предварительно отформованной детали, известной как «сырое тело» или «сырая заготовка». Затем эта деталь нагревается в печи с контролируемой атмосферой до температуры ниже точки ее плавления. При этой температуре частицы металла сплавляются друг с другом посредством атомной диффузии, создавая прочное, твердое металлическое соединение и готовую деталь.

Сила «сырого тела»

Возможность формирования сложной формы в ее исходном «сыром» состоянии является основной причиной использования спекания. Это позволяет производителям производить готовые или почти готовые детали, которые требуют минимальной или вообще не требуют последующей механической обработки. Это значительно сокращает отходы и время производства, особенно для крупносерийного производства.

Ключевые области применения, обусловленные уникальными свойствами

Варианты использования спеченной стали не случайны; они напрямую связаны с конкретными инженерными преимуществами, которые этот процесс предлагает по сравнению с такими альтернативами, как литье или ковка.

Для сложных форм и массового производства

Спекание отлично подходит для производства небольших, сложных конструкционных деталей с высокой точностью и повторяемостью. Высокая начальная стоимость оснастки (матриц и прессов) компенсируется низкой стоимостью одной детали при больших объемах производства.

Это делает его краеугольным камнем автомобильной промышленности для таких компонентов, как шестерни, ступицы сцепления, звездочки и направляющие клапанов двигателя.

Для контролируемой пористости

В отличие от полностью плотного расплавленного металла, спекание позволяет точно контролировать конечную плотность и пористость детали. Это свойство используется двумя противоположными способами.

Во-первых, оно используется для создания самосмазывающихся подшипников. Поры намеренно оставляются в металлической структуре, а затем пропитываются маслом. Во время работы подшипник нагревается, и масло вытекает, обеспечивая смазку именно там, где это необходимо.

Во-вторых, оно используется для производства пористых металлических фильтров. Взаимосвязанная сеть пор является функциональной особенностью детали, используемой для фильтрации жидкостей и газов в различных промышленных применениях.

Для превосходных магнитных характеристик

Процесс порошковой металлургии позволяет создавать уникальные сплавы и структуры материалов, которые обеспечивают улучшенные магнитные свойства. Спеченные мягкие магнитные материалы имеют решающее значение для высокопроизводительных электромагнитных компонентов, таких как роторы и статоры в современных электродвигателях и приводах.

Для высокопроизводительных и высокотемпературных материалов

Для металлов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден (которые могут быть легированы сталью), их плавление является невероятно энергоемким. Спекание обеспечивает более энергоэффективный путь к созданию твердых деталей, что делает его стандартом для таких применений, как высокоскоростные режущие инструменты и некоторые износостойкие компоненты.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является решением для каждого стального компонента. Его преимущества сопровождаются определенными ограничениями, которые крайне важно понимать.

Присущая пористость и прочность

Если не выполняются вторичные операции, такие как горячее изостатическое прессование (ГИП), спеченные детали обычно имеют более низкую плотность, чем их кованые или прокатанные аналоги. Эта остаточная пористость может привести к снижению прочности на растяжение и усталостной прочности, что делает их непригодными для некоторых высоконагруженных применений.

Высокие начальные затраты на оснастку

Матрицы и прессы, необходимые для уплотнения порошка, представляют собой значительные первоначальные инвестиции. Это делает спекание наиболее экономичным для средних и больших объемов производства, где затраты на оснастку могут быть амортизированы на тысячи или миллионы деталей.

Ограничения по размеру и геометрии

Существуют практические ограничения на размер деталей, которые могут быть произведены методом спекания. Кроме того, некоторые геометрические особенности, такие как поднутрения или отверстия, перпендикулярные направлению прессования, могут быть трудно или невозможно сформировать напрямую и могут потребовать вторичной механической обработки.

Правильный выбор для вашего компонента

Выбор правильного производственного процесса требует согласования вашей основной цели с основными преимуществами технологии.

- Если ваша основная цель — экономичное массовое производство сложных мелких деталей: Спекание является ведущим кандидатом, особенно если оно может исключить дорогостоящие этапы механической обработки.

- Если ваша основная цель — создание детали с контролируемой пористостью: Спекание является идеальным и часто единственным методом создания самосмазывающихся подшипников или специализированных металлических фильтров.

- Если ваша основная цель — специализированные электромагнитные характеристики: Спеченные мягкие магнитные композиты обеспечивают превосходные и более изотропные свойства для таких компонентов, как статоры и роторы двигателей.

- Если ваша основная цель — максимальная прочность и усталостная прочность: Вам следует тщательно сравнить спекание с такими альтернативами, как ковка или механическая обработка из прутка, поскольку они часто обеспечивают превосходные механические свойства для критически важных конструкционных деталей.

Понимая эти основные принципы, вы можете уверенно определить, когда спекание является не просто альтернативой, а оптимальным решением для вашей инженерной задачи.

Сводная таблица:

| Применение | Используемое ключевое свойство | Распространенные примеры |

|---|---|---|

| Автомобильные компоненты | Сложные формы и массовое производство | Шестерни, ступицы сцепления, звездочки, направляющие клапанов |

| Самосмазывающиеся подшипники | Контролируемая пористость | Пропитанные маслом подшипники для машин |

| Пористые металлические фильтры | Контролируемая пористость | Промышленные фильтры для жидкостей и газов |

| Детали электродвигателей | Превосходные магнитные характеристики | Роторы, статоры, мягкие магнитные композиты |

| Высокопроизводительные инструменты | Обработка высокотемпературных материалов | Режущие инструменты, износостойкие компоненты |

Готовы использовать спеченную сталь для ваших лабораторных или производственных нужд? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовой обработки материалов, включая применение спекания. Независимо от того, разрабатываете ли вы новые компоненты или оптимизируете свой производственный процесс, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные требования с помощью точного оборудования и экспертных решений.

Визуальное руководство

Связанные товары

- Высокочистые листы золота, платины, меди, железа

- Лабораторная мельница с агатовым помольным сосудом и шариками

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Термически испаренная вольфрамовая проволока для высокотемпературных применений

Люди также спрашивают

- Что такое золотое напыление? Руководство по высокочистому вакуумному напылению для электроники и СЭМ

- Каковы недостатки использования металла? Понимание проблем коррозии, веса и стоимости

- В чем разница между металлическим и неметаллическим покрытием? Руководство по жертвенной и барьерной защите

- Насколько горячей может стать металлическая поверхность под солнцем? Удивительная наука, стоящая за экстремальным нагревом

- Каковы преимущества, недостатки и области применения листового металла? Полное руководство по выбору материала