Спеченный порошковый металл — это материал и производственный процесс, используемый для создания твердых, часто сложных металлических деталей из мелкодисперсных металлических порошков. Суть процесса состоит из двух основных этапов: во-первых, прессование порошка в желаемую форму, и, во-вторых, нагрев его до высокой температуры ниже точки плавления, что приводит к связыванию отдельных частиц и образованию цельного куска.

По своей сути порошковая металлургия заключается не в плавлении металла, а в использовании тепла и давления для сплавления металлических частиц в твердую массу. Этот подход открывает уникальные преимущества для производства сложных деталей в больших объемах, но он сопряжен с явными компромиссами в прочности материала и инвестициях в оснастку.

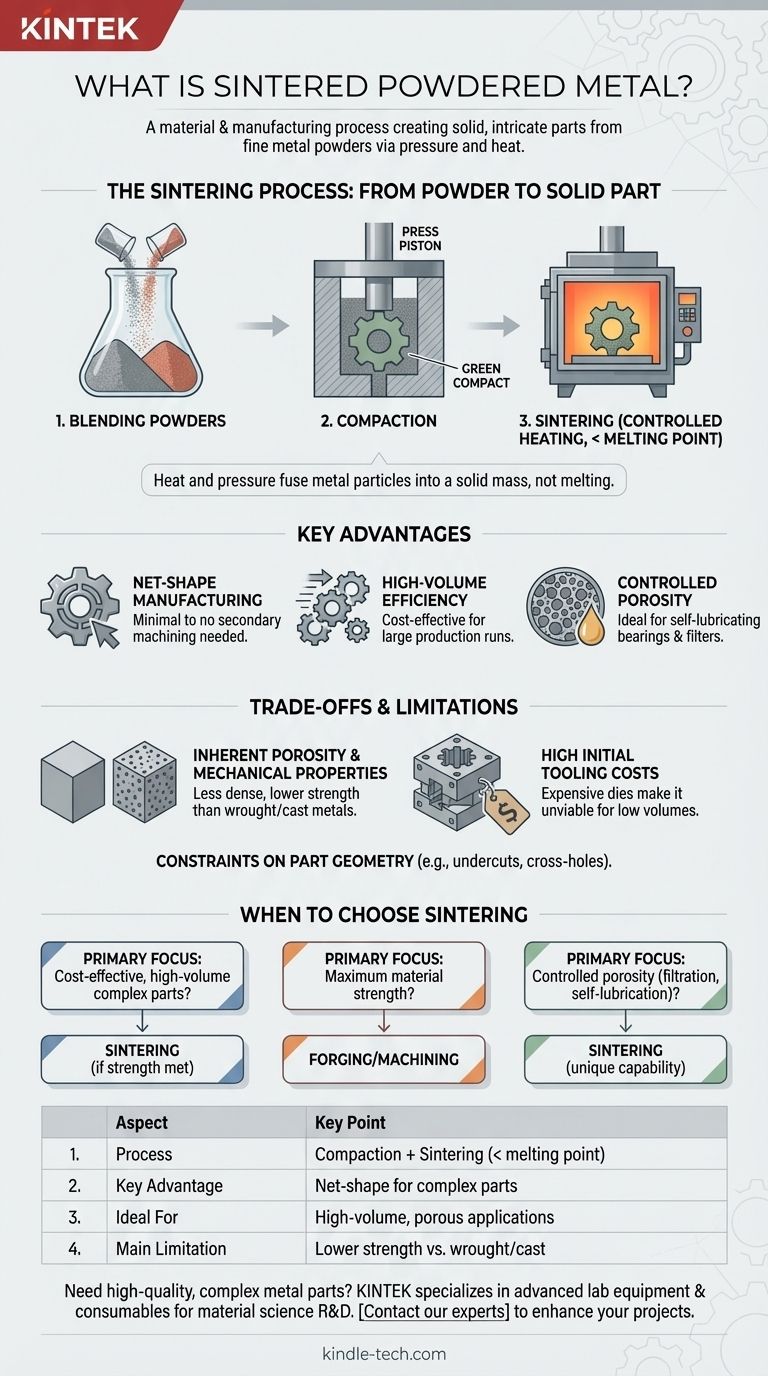

Процесс спекания: от порошка до цельной детали

Понимание конечного материала требует понимания пути, который он проходит. Процесс превращает рыхлый порошок в плотный, функциональный компонент с помощью точного, многоступенчатого метода.

Шаг 1: Смешивание порошков

Процесс начинается не с цельного блока металла, а с тонких, специально разработанных металлических порошков. Эти порошки могут быть одноэлементными, такими как железо или медь, или они могут быть предварительно легированными.

Критически важно, что на этом этапе можно точно смешивать различные порошки и смазки. Это позволяет создавать уникальные композиционные материалы, которые было бы трудно или невозможно получить с помощью традиционного плавления и литья.

Шаг 2: Уплотнение в «сырую заготовку»

Смешанный порошок подается в жесткую полость матрицы, которая является негативом окончательной формы детали. Затем мощный пресс уплотняет порошок под экстремальным давлением.

Этот этап формирует хрупкий, точно сформированный компонент, известный как сырая заготовка. Он имеет размеры окончательной детали, но обладает очень низкой механической прочностью, подобно плотно утрамбованному песчаному замку.

Шаг 3: Спекание (контролируемый нагрев)

Затем сырая заготовка перемещается в высокотемпературную печь для стадии спекания. Деталь нагревается до температуры ниже точки плавления, часто выше 980°C (1800°F).

При этой повышенной температуре происходит процесс, называемый атомной диффузией. Атомы на поверхностях отдельных частиц порошка мигрируют через границы, сплавляя частицы вместе и превращая хрупкую заготовку в твердую металлическую деталь. Этот процесс проводится в контролируемой атмосфере (например, в инертном или восстановительном газе) для предотвращения окисления металла.

Ключевые преимущества спеченного порошкового металла

Инженеры выбирают этот процесс по нескольким отличительным и веским причинам, которые отличают его от традиционной механической обработки или литья.

Изготовление с окончательной формой

Спекание создает детали, которые имеют окончательную форму или близки к окончательной форме, что означает, что они выходят из печи уже в своей окончательной или очень близкой к окончательной форме. Это значительно сокращает или устраняет необходимость в дорогостоящих и расточительных операциях вторичной механической обработки.

Эффективность крупносерийного производства

После изготовления первоначальной оснастки (матрицы) процесс становится чрезвычайно быстрым и повторяемым. Это делает спекание очень экономически выгодным для производства тысяч или миллионов идентичных деталей, таких как шестерни, втулки и автомобильные компоненты.

Контролируемая пористость

В отличие от полностью плотных материалов, полученных плавлением, спеченные детали могут быть спроектированы с определенным уровнем внутренней пористости. Эта характеристика является ключевым преимуществом для некоторых применений, таких как самосмазывающиеся подшипники, пропитанные маслом, или фильтры, требующие пористой структуры.

Понимание компромиссов и ограничений

Хотя порошковая металлургия является мощным инструментом, она не является решением для каждой проблемы. Ее преимущества сопряжены с важными компромиссами, которые необходимо учитывать.

Внутренняя пористость и механические свойства

Если не предпринимаются вторичные этапы уплотнения, спеченные детали обычно менее плотные, чем их деформированные или литые аналоги. Эта остаточная пористость может сделать их менее прочными и более хрупкими, ограничивая их использование в приложениях, требующих максимальной прочности на растяжение или усталостной прочности.

Высокие первоначальные затраты на оснастку

Закаленные стальные или твердосплавные матрицы, необходимые для уплотнения, сложны и дороги в производстве. Эти высокие первоначальные инвестиции делают процесс экономически нецелесообразным для мелкосерийного производства или прототипирования.

Ограничения по геометрии детали

Необходимость прессования порошка в матрице и извлечения сырой заготовки накладывает ограничения на конструкцию детали. Такие элементы, как поднутрения, сквозные отверстия или резьба, как правило, невозможны без вторичной механической обработки. Размер детали также ограничен производительностью имеющихся прессов.

Когда выбирать спекание для вашего проекта

Используйте эти рекомендации, чтобы определить, соответствует ли порошковая металлургия вашим инженерным и бизнес-целям.

- Если ваша основная цель — экономически эффективное, крупносерийное производство сложных деталей: Спекание — отличный выбор, при условии, что требования к механической прочности соответствуют материалу.

- Если ваша основная цель — максимальная прочность материала и ударопрочность: Ковка или механическая обработка из цельной заготовки, вероятно, является лучшей, хотя и более дорогой альтернативой.

- Если ваша основная цель — создание деталей с контролируемой пористостью для фильтрации или самосмазывания: Спекание предоставляет уникальные возможности, недостижимые с большинством других процессов металлообработки.

Понимание этих основных принципов позволяет вам выбрать правильный метод производства для вашей конкретной инженерной цели.

Сводная таблица:

| Аспект | Ключевой момент |

|---|---|

| Процесс | Уплотнение + нагрев ниже точки плавления (спекание) |

| Ключевое преимущество | Изготовление сложных деталей с окончательной формой |

| Идеально для | Крупносерийное производство, самосмазывающиеся подшипники, фильтры |

| Основное ограничение | Меньшая прочность/пластичность по сравнению с деформированными/литыми металлами |

Нужны высококачественные, сложные металлические детали, произведенные эффективно?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для исследований и разработок в области материаловедения и производства. Наш опыт поддерживает разработку и оптимизацию процессов спекания, помогая вам достигать точных, экономически эффективных результатов для ваших лабораторных или производственных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваши проекты в области порошковой металлургии.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Как используется процесс давления и температуры для создания синтетического алмаза? Воспроизведение образования алмазов Земли в лаборатории

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения

- Что вызывает скачки гидравлического давления? Предотвратите повреждение системы от гидравлического удара

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое